选煤厂直线振动筛的故障分析与维护

摘要:本文介绍涡北选煤厂直线振动筛的用途、工作原理,分析直线振动筛在日常生产中的故障原因,以及如何用智能化监测手段进行维护保养,减少机械事故的发生。

关键词:直线振动筛;维护;管理

引言

直线振动筛作为选煤厂的重要设备之一,用于重介质旋流器分选后的产品进行脱介、脱水和脱泥。涡北选煤厂使用奥瑞(天津)工业技术有限公司生产的AHS和AHF系列高效直线振动筛,分别为8台精煤直线筛,2台中煤直线筛,4台矸石直线筛,8台粉精煤高频筛。设备众多,在长期使用过程中,会有不同的问题发生,因此日常检修、维护、管理工作至关重要。所以为了保证选煤厂的正常生产,需要针对直线振动筛在使用过程中常见的问题进行具体的分析,从而有针对性的解决。

一、工作原理和结构特点

1.1工作原理

直线振动筛采用一对 ZDQ型箱式激振器,通过万向传动轴、副轴与驱动机构连接,可靠平稳地传递动力和直线振动力,激振力方向与水平夹角成45°。直线振动力循环往复连续作用在筛体上,使筛体在缓冲弹簧上振动,同时缓冲弹簧减少筛体对筛机支撑基础的动负荷。筛体带动筛面同步振动,将力传给筛上物料,冲击物料在筛面抛起、前进、分层,并按规定粒度透筛分级。

1.2结构特点

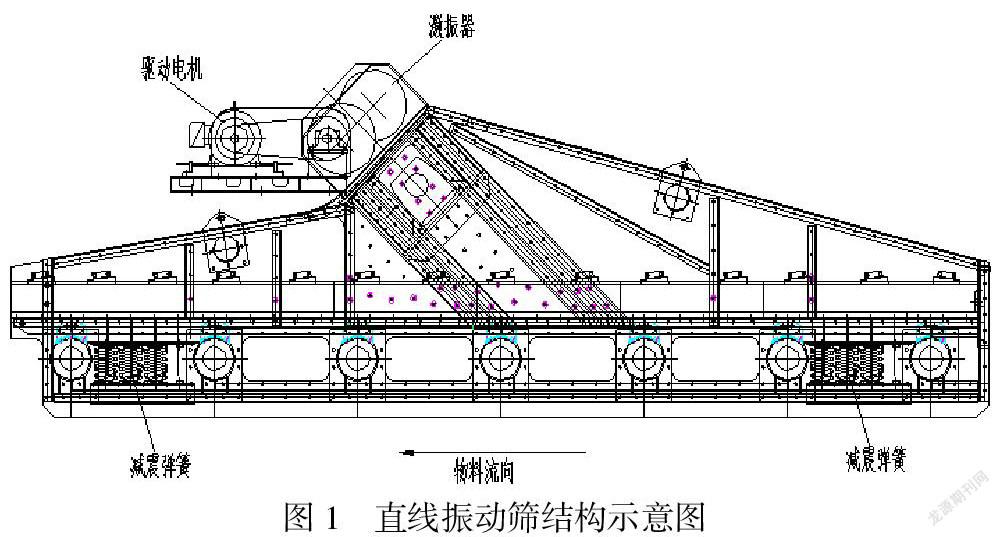

直线振动筛主要结构如图1所示。直线振动筛具有结构简单紧凑、刚度大、强度高、受力分布均衡、安全系数大的特点。振动参数设置合理,避开筛体各级固有频率,减少共振影响。振动强度大(振幅11mm),筛分效率高(>95%),物料处理能力大,运行平稳。

二、常见故障和解决方法

1. 高频筛脱水效果差

1.1脱水效果差的原因

高频筛在使用运行初期,筛面跑水现象比较严重。分析原因:给料不均匀、筛板开孔率小或者网孔堵塞、筛子的倾角以及筛子的振幅等。

1.2改善脱水效果的措施

(1)在预脱水区的翻转弧形筛上安装气动击打器,击打频率根据脱水效果进行调整。现目前设置为间隔120秒,击打2次。

(2)弧形筛的筛缝尺寸调整为0.4㎜,在保证筛面完好的同时,要定期对弧形筛进行翻转调头,以保证筛缝下侧的筛条有一定的棱角,从而提高弧形筛的预脱水脱泥效果。

(3)高频筛筛板筛缝尺寸严格要求0.25mm,提高筛上物回收率。筛条背宽由1.6mm改为1.0mm,增大透筛率。全脱磁不锈钢筛条采用特殊材质制作,保证耐磨性和使用周期。定期对筛面进行检查,发现有破损、堵塞的筛板及时更换。挡水堰筛板设置两道,挡水堰高度为20mm。

(4)安装时筛面要达到2°倾角,增加物料在筛面上的停留时间,提高筛机的处理量和脱水效率。

(5)调整激振力,使振幅达到设计要求4.9mm,在不影响筛子使用寿命的情况下,提高脱水能力。

2.筛面出现物料跑偏的现象

2.1物料跑偏的原因

(1)两个激振器的激振力不一样,造成筛机两侧的振幅大小不相同而产生跑偏。

(2)中间传动轴与两个激振器之间的橡胶连接盘老化,造成筛机两侧的激振力不均匀。

(3)筛体的减震弹簧老化,影响着振筛力以及筛体的水平稳固。出现因筛面不平、筛机不稳等情况,造成出料方向跑偏的问题。

(4)弧形筛筛面上积煤,导致进到直线筛上的物料不均匀。

2.2解决物料跑偏的方法

(1)定期检查、更换减震弹簧,避免发生弹簧老化、断裂现象。

(2)检查筛体结构的完好性。重点对筛帮、激振梁、横梁等部位的检查,避免各部件开裂。

(3)更换中间传动轴与两个激振器之间的橡胶连接盘。

(4)确保弧形筛的布料箱没有堵塞,弧形筛上无积煤,煤料均匀进到直线筛上,充分使用筛分面积。

(5)观察振幅牌,检查筛机入料端左右振幅和排料端左右振幅是否有偏差。

3.横梁产生裂纹、断裂

3.1横梁产生裂纹、断裂的原因

(1)振动筛的工作频率与固有频率相等或接近时,筛箱将会产生共振,长时间处于共振区,横梁会因过载而疲劳损坏。

(2)振动筛频繁带负荷启车,或者处理量大于筛机的设计能力,长期超负荷运行。

(3)横梁内部和表面存在微小裂纹和缺陷,这些缺陷会导致应力集中。振动筛长期运行中,横梁中部所受的弯曲应力值最大,故横梁中部缺陷易产生裂纹。

(4)振动筛的参振质量发生变化,例如更换不同重量的筛板,或者在筛箱处补焊钢板等。

(5)减震弹簧阻尼系数不同,设备不在同一水平面上,出现扭振故障。

3.2解决方法

(1)确保横梁表面聚氨酯耐磨材料的完好性,防止筛下水对横梁的冲刷。横梁两侧的防护盖要齐全,防止进水腐蚀。

(2)严禁振动筛带负荷启车,生产过程中,不可以超负荷运转。

(3)定期对减震弹簧进行检查、更换。更换弹簧时,同一位置的弹簧要全部更换,以保证弹簧的各项参数(弹性、初始长度)一致。

(4)在直线筛停车前,必须先停止给料并应使物料从筛面完全排出。避免下次启车时带负载启动。

4. 激振器发热、漏油、振动、声音异响。

4.1故障产生的原因

(1)齿轮油加多了,高于设计油位。透气帽长期不清理,堵塞。

(2)密封损坏,箱体破损。

(3)安装螺栓松动导致的振动。

(4)轴承磨损严重,主要失效形式为疲劳点蚀。

4.2解决方法

(1)根據现场环境温度来选择润滑油,环境温度在-15至+35℃,使用壳牌可耐压100#齿轮油,油量和油位可根据激振器专用油尺测量。维护中要定期检查清理透气帽,每半年换一次润滑油。

(2)做好对激振器温度的检测记录。激振器运行时轴承最高温度不应超过75℃,发现异常温升立即停机检查。

(3)激振器装配定位后,地脚螺栓要用扭矩扳手进行紧固,紧固力矩为1450N.m。激振器专用螺栓只能使用一次,紧固后拆下的螺栓必须换新。

(4)激振器声音异响多数是因轴承损坏引起的,生产过程中发现异常噪音要及时查明原因,必要时停车检查,防止事故扩大。

5.筛板松动、轨座变形。

5.1故障产生的原因

(1)筛板和轨座不是同一厂家生产的,相互配合较松。

(2)安装时轨座表面没有清理彻底,螺栓没有紧固到位,安装面不贴合。

(3)筛板和轨座聚氨酯老化导致两者夹持力失效,并且侧压板没有压紧。

5.2解决方法

(1)要保证筛板和轨座是同一厂家生产的,卡槽尺寸互相匹配。

(2)安装筛板时必须将轨座卡槽清理干净,安装侧压板时必须将筛机侧板与侧压板之间的杂物清理干净。两边筛板靠近筛机侧板部位必须安装防护垫条。

(3)由于聚氨酯材料长时间会发生老化的现象,筛板和轨座要定期更换,这样才能避免因聚氨酯老化导致掉筛板的事故发生。

三、智能管控和在线监测系统在直线筛上的应用

涡北选煤厂近年来推进智能化建设,建立了机电设备智能管控系统,在主要机电设备上加装了在线监测装置,实现了机电设备在线监测、故障报警、故障分析和预测维护,取得良好的成效。

1、机电设备智能管控系统

(1)对22台振动筛建立结构化的电子管理台账,对设备技术资料进行电子化管理。

(2)在手机终端上通过设备状态在线监测可以直观显示设备的各项运行参数与历史参数,故障记录,便于检修人员排查。

(3)可实现设备定期维护,常规维护,大修维护的报警(润滑、保养、易损件更换),能自动生成预警提醒设备检修人员,提高检修工作的预见性和计划性。

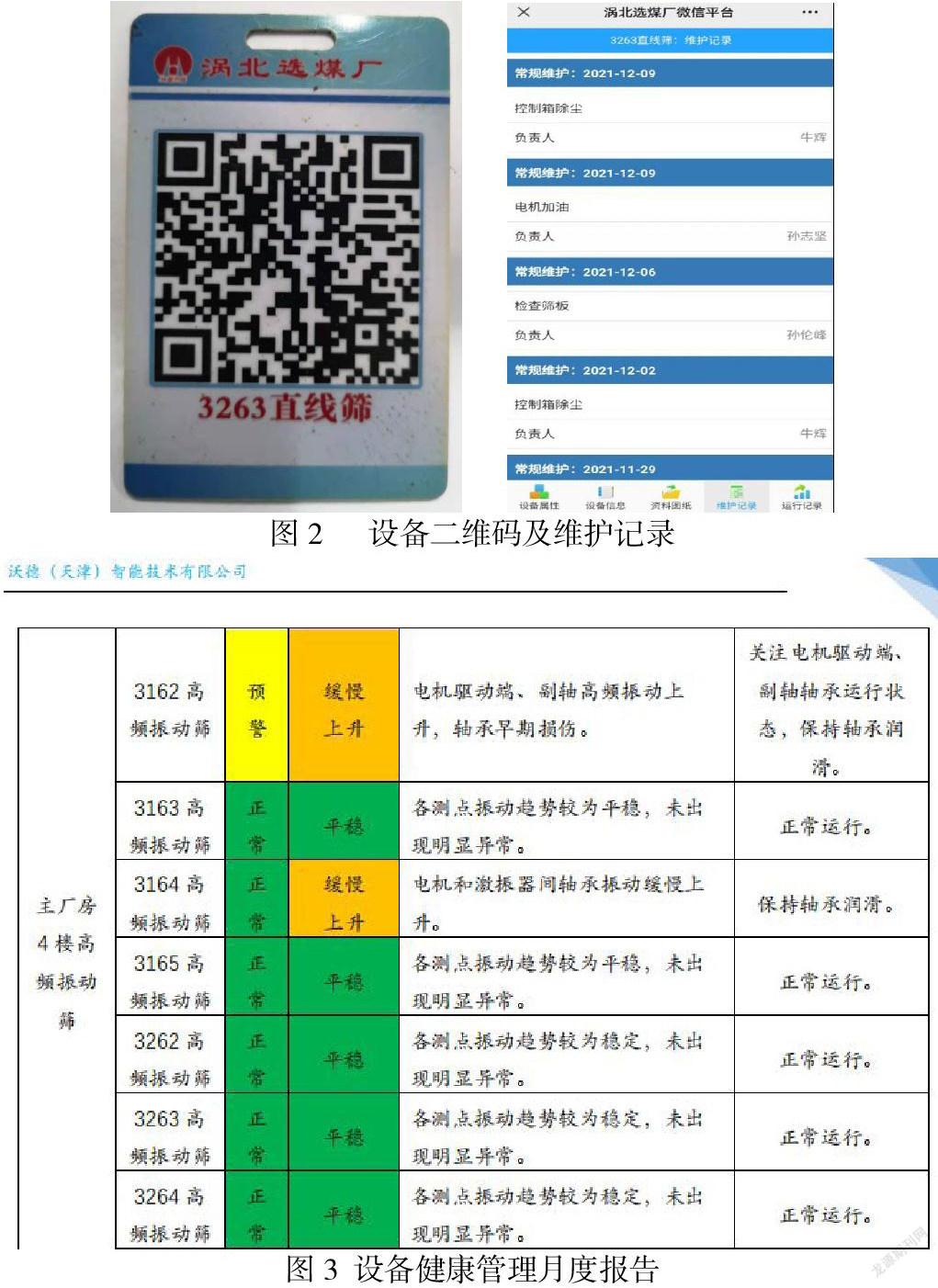

(4)每台设备上都有一个二维码,可通过手机APP扫描设备二维码查询设备信息及运行、维护状态,并现场操作闭合设备推送信息。见图2

2.机电设备在线监测系统

(1)采用无线温度振动传感器,分布在振动筛副轴和激振器箱体靠近轴承位置上。对设备的温度、振动情况进行在线监测,实现智能预警,复杂状况时辅以人工远程分析及时作出判断。

(2)实现数据与机电设备智能管控平台互通;振动数据能够进入生产控制系统,可作用于对设备进行报警及停车。

(3)对监测设备健康状态智能评估,在设备出现异常状况时立即就能做出反应和诊断报告。检修人员根据设备预警状态,采取相应措施及时处理故障。见图3

综上所述,通过建立机电设备智能管控系统和在线监测系统,实现了设备的智能诊断和故障预警。直线振动筛的事故率大幅度降低,同时也降低工人劳动强度,效果显著。

四、结语

直线振动筛筛分效率高,物料处理能力大。针对振动筛近年来出现的问题,总结经验并有效解决,筛机寿命大幅度提高,维护成本大幅度降低,技术攻关取得成效。通过设备智能管控系统和在线监测系统的应用,提高机电检修工作的超前性和预防性,保障生产连续安全运行,实现生产效益最大化。

参考文献

[1]王启广.《选煤机械》(第一版)中国矿业大学出版社2013年.

[2]闻邦椿\刘树英.《现代振动筛分技术及设备设计》冶金工业出版社2013年.

通讯地址:安徽省亳州市涡阳县涡北选煤厂机电车间赵翔 邮编:233600

作者簡介:赵翔,男,1987年出生,毕业于华北科技学院,本科学历;涡北选煤厂机电车间副主任,工程师。

1087500520362