装载机液压油散开裂故障解决方案实例

马鹏鹏 李建阳 邱楚然

摘 要:装载机作业强度大、功率损耗大,需要配置散热系统以解决发动机进气温度、变矩器油温、液压油温、水温过高问题,使整机保持在最佳温度下工作。由于装载机作业环境恶劣,加上用户操作不当等因素,系统容易出现压力冲击造成液压油散开裂故障,损坏元件使用寿命,导致停机,引起客户抱怨。本文针对此类故障,提供了多种散热方案,以解决装载机市场上液压油散开裂类故障反馈,同时可为装载机散热系统设计提供参考,有效避免故障再现,提高产品可靠性。

关键词:装载机;液压油散;冲击;故障

1 原因分析

1.1 装载机液压油散热原理:

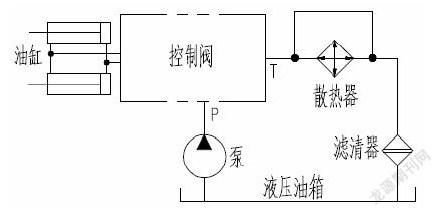

行业内装载机液压油散热方案大都为在系统回路上装有冷却装置即散热器,整机工作时,液压系统高温油流经散热器,与强制流动的冷空气进行高效热交换后回油箱,使油温降至工作温度以确保整机可以连续正常运转。图1为装载机散热原理图。

1.2 装载机液压油散开裂故障原因:

上述方案结构简单,散热效果好,但易发生液压油散开裂故障,究其原因可归结为:

(1)选型问题

如若液压油散选型不合理,当系统大流量流经液压油散时压损超过其耐压能力则会造成液压油散开裂故障。

(2)系统压力冲击问题

如若整机在使用过程中发生用户操作不当或者工作装置受强外力干扰时,系统回油可能出现较大压力冲击,导致液压油散被冲坏。

(3)特殊工况问题

对于极寒工况,整机在刚发动时容易出现液压油散开裂故障,原因为外界气温太低,此时油液黏度大,流动阻力也大,造成油散被憋爆;整机在工作状态下则不会出现液压油散开裂问题,因为系统流量已比较稳定,对液压油散没有沖击或者冲击很小。

2 开裂故障解决方案实例

针对前文不同故障原因,本文提供如下多种解决方案:

2.1 实施例一

采用方案为增加一根软管将液压油散进、出油口短接,使得在系统达到最大流量时,有多半液压油通过短接的软管直接回油箱,流经液压油散的流量大大减少,此时液压油散进、出油口压降△P小,对其冲击小,可有效解决因流量大压损大造成的液压油散开裂故障。

2.2 实施例二

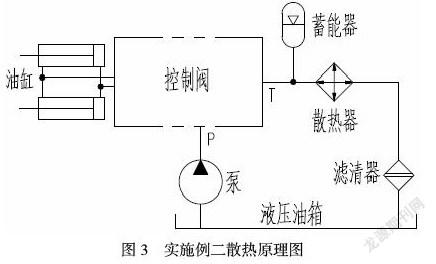

采用方案为在液压油散进油口增加蓄能器,用来吸收压力冲击,并且分配阀2C口更换为带阻尼接头,减小下降位浮动位切换瞬间对液压油散的较大冲击,可有效解决对于配置D32阀的装载机因较大冲击造成的液压油散开裂故障。

2.3 实施例三

采用方案为在液压油散进、出油口增加一个节流孔,使得经过液压油散和节流孔的流量按比例分配,以此来降低液压油散进、出油口压降△P,减小对油散冲击。此方案的难点是节流孔的设计,需要通过系统的流量、液压油散额定流量、额定流量下的耐压能力等参数计算出流量的分配比例,由此设定节流孔大小。如若节流孔设计大了,流经液压油散的流量就会减少,影响散热效果;如若节流孔设计小了,流经液压油散的流量就会增加,超过液压油散的额定值从而出现液压油散开裂故障。

2.4 实施例四

采用方案为在液压油散进、出油口增加一个单向阀,单向阀的开启压力设定要能保证当流经液压油散的液压油流量达到液压油散的额定流量时开启,使得液压油散进、出油口压降△P在设计允许范围内。此方案同增加节流孔的方案类似,也需要计算流量分配。

对于标配独立散热系统的高端装载机,也可采用上述方案原理解决极寒特殊工况液压油散开裂故障。当气温低油液流动阻力大时,散热泵输出的液压油经反转阀到马达,再经反转阀T口后过单向阀直接回油箱,不再流经液压油散,避免了油散被憋爆故障。独立散热系统通过马达驱动风扇且具有反转功能,可反吹清理液压油散,保障了散热能力。另外,根据水温、进气温度、液压油温(设置60~90℃)等决定的冷却指令控制电比例阀还可调节风扇转速,以降低能耗。

3 结论

本文介绍了系列装载机常见液压油散开裂故障原因,并针对不同因素提供多种流量分配技术、减小冲击方案实例,各类解决方案简单、有效,成功杜绝了市场上此类故障反馈,对于延长元件使用寿命、提升产品可靠性,具有广泛的实用性。