定子水冷却泵电机振动大的原因分析与处理

李梦林 曹景芳

摘 要:某电厂#7机组A定子水冷却泵电机振动超标,通过振动诊断分析,找到电机振动大的两个主要原因,一是联轴器对中不良,二是电机台板与基础接触不良,出现“A”型机械松动特征。检查发现联轴器存在裂纹,电机驱动端底脚处台板与基础接触不良。更换一套新联轴器,对台板进行防变形加固处理后带负荷试转振动合格,消除电机振动大缺陷。

关键词:定子冷却水泵;电机;振動诊断;对中不良;机械松动

1、设备概况

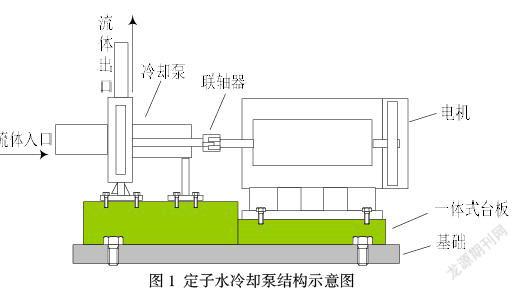

某电厂#7机组为1000MW汽轮发电机组,配置两台定子水冷却泵。机组运行时,一台泵运行,另一台泵备用。电机选用江苏大中电机股份有限公司YB2-280S-2型三相异步电动机,额定电压380V,额定电流134.4A,额定功率75kW,额定转速2970RPM,驱动端与非驱动端轴承型号均为6314/C3;联轴器为梅花式弹性垫圈联轴器;冷却泵选用常州武进水泵厂DFB125-80-300型离心泵,流量134m?/h,扬程98m,驱动端与非驱动端轴承型号均为6309;电机与冷却泵采用卧式安装结构。

电机台板与冷却泵台板为一体式台板,用四个螺栓与基础相连。由于电机与泵的中心高不一致,电机侧台板高度低于泵侧台板高度。电机四个底脚用螺栓与台板固定,设备结构示意图如图1所示。

2、故障现象

2021年10月26日,检查发现#7机A定子水冷泵电机轴承振动大。#7机A定子水冷泵电流97.3A,利用VM-63A振动小表测量振动参数如下:电机驱动端轴承振动值:⊙137μm,-32μm,⊥109μm(标准≤50μm);电机非驱动端轴承振动值:⊙120μm,-17μm,⊥75μm;泵驱动端振动值:⊙27μm,-30μm,⊥38μm(标准≤50μm);泵非驱动端振动值:⊙27μm,-9μm,⊥9μm;电机驱动端及非驱动端振动值超标。

3、原因分析

利用CX10振动测量分析仪及VM-63A振动小表对该设备进行进一步振动数据测量分析,结合振动特征分析如下:

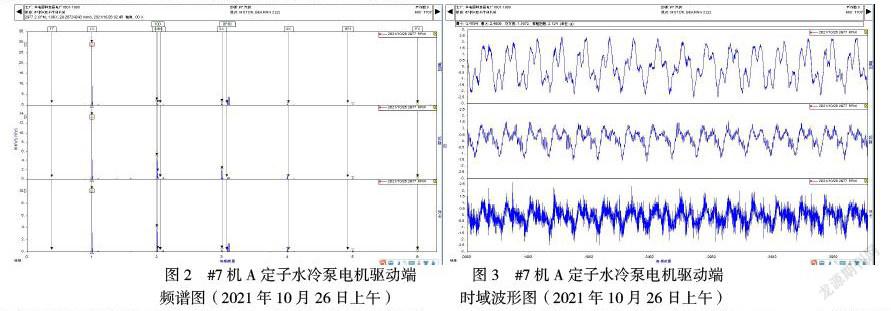

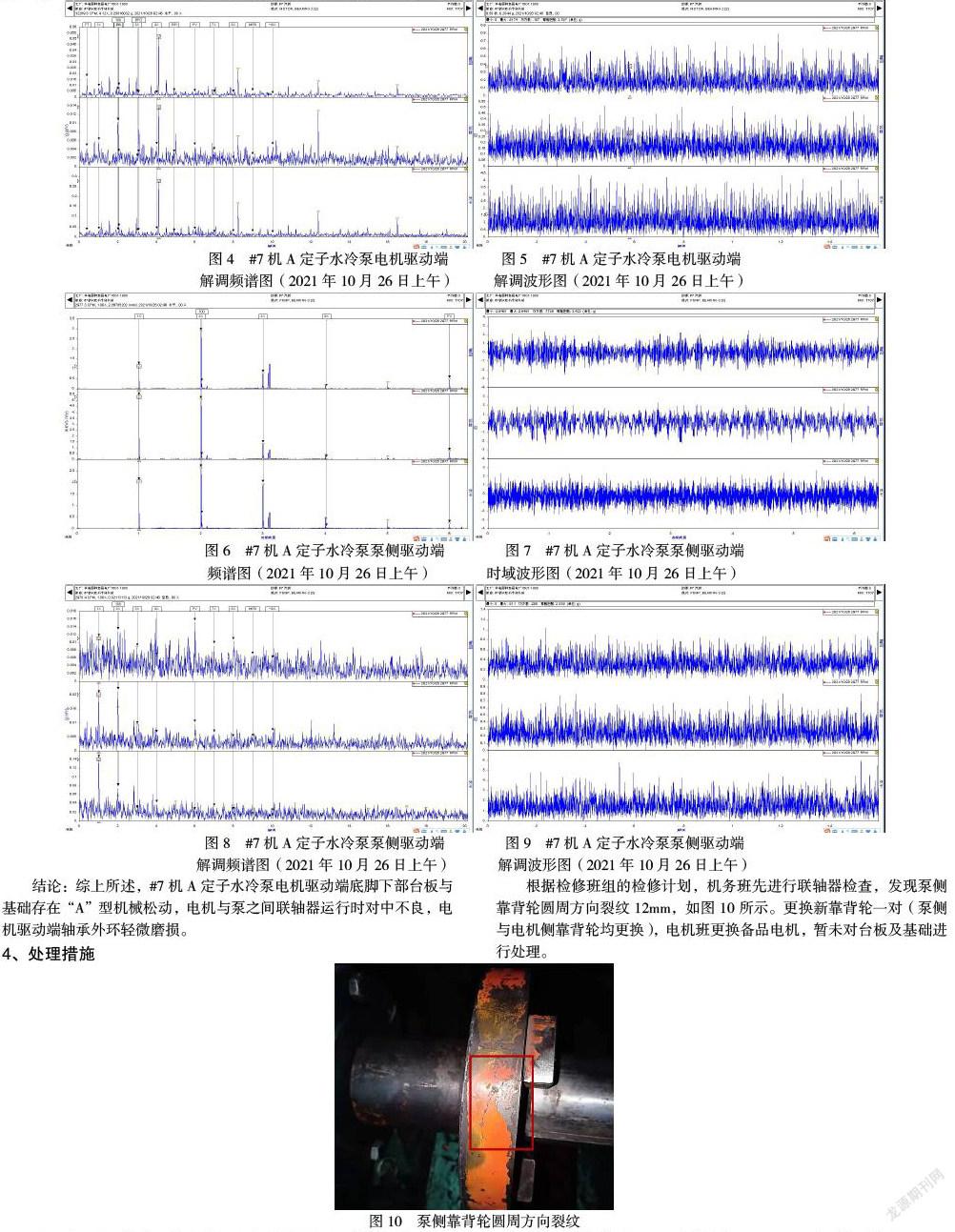

电机驱动端频谱图中以1X、2X转速频率为主,其中1X转速频率幅值远高于2X转速频率幅值,如图2所示。出现此类频谱特征的原因有质量不平衡、联轴器不对中、“A”型机械松动等。其中不平衡引起的振动,其振动幅值与等效不平衡质量成正比,与等效不平衡质量与转子中心之间的距离成正比。该类型电机转子为鼠笼式铸造转子,在运行中出现部件脱落的概率非常低,并且受转子自身重量及半径的限制,即使电机在运行中转子出现配件脱落,也很难引起这么大的振动幅值。因此质量不平衡的原因可以暂不考虑。电机驱动端时域波形图中出现“M”型周期振动,幅值最高2.2mm/s,如图3所示,此振型为典型不对中特征。泵侧驱动端频谱图中以1X、2X、3X转速频率为主,幅值最高为5.37mm/s,如图6所示,此频谱特征进一步印证了联轴器不对中的可能。不排除设备还存在“A”型机械松动的可能。

(2)从振动小表测量的振动数据中发现,电机驱动端及非驱动端垂直方向振动位移值大于水平方向振动位移值。一台正常运行的卧式转动设备,受定转子自身重量及底脚螺栓对振动的约束作用,其水平方向的刚度远低于垂直方向的刚度。所以卧式转动设备正常运行时,其水平方向的振动位移值远大于垂直方向的振动位移值。进一步测量电机底脚与对应台板及基础垂直方向振动位移值,电机驱动端左侧底脚(从电机侧向泵侧看,下同)垂直方向102μm;电机驱动端左侧底脚下边台板垂直方向98μm;电机驱动端左侧底脚下边基础垂直方向3μm;电机驱动端右侧底脚垂直方向68μm;电机驱动端右侧底脚下边台板垂直方向73μm;电机驱动端右侧底脚下边基础垂直方向4μm。从振动数据看出电机驱动端台板与基础之间垂直方向振动幅值差别很大,显示“A”型机械松动特征。

(3)电机驱动端解调频谱图中以轴承外环故障频率及其谐波为主,幅值最高0.29g,如图4所示。电机驱动端解调波形图中冲击值最高4.4g,如图5所示,说明电机驱动端轴承外环轻微磨损。泵侧时域波形图中冲击最高2.6g,如图7所示。泵侧解调频谱图与解调波形图中无明显轴承故障特征,如图8、图9所示,说明泵侧轴承运行正常。

结论:综上所述,#7机A定子水冷泵电机驱动端底脚下部台板与基础存在“A”型机械松动,电机与泵之间联轴器运行时对中不良,电机驱动端轴承外环轻微磨损。

4、处理措施

根据检修班组的检修计划,机务班先进行联轴器检查,发现泵侧靠背轮圆周方向裂纹12mm,如图10所示。更换新靠背轮一对(泵侧与电机侧靠背轮均更换),电机班更换备品电机,暂未对台板及基础进行处理。

图10 泵侧靠背轮圆周方向裂纹

对#7机A定子水冷泵备品电机空试,测量电机驱动端轴承振动值:⊙20μm,-13μm,⊥14μm;电机非驱动端轴承振动值:⊙19μm,-11μm,⊥11μm(标准≤50μm),振动合格,声音正常。对联轴器进行找正后带负荷试运,运行转速为2980r/min,振动标准标准≤50μm,电机非驱动端⊙187μm,-8~11μm,⊥63~72μm;电机驱动端⊙145μm,-22μm,⊥187μm,泵驱动端⊙17~20μm,-60μm,⊥19μm;泵非驱动端-40μm,⊥8μm;电机与泵振动值均超过标准设备振动超标。重新对电机四个底脚螺栓位置处电机底脚、电机基础及电机台板进行垂直方向振动测量,各部件振动如表1所示,电机底脚、电机基础及电机台板处水平、轴向振动均不超过20μm。

由表1中数据可以看出,电机基础与台板间依然存在连接松动。对电机、泵的基础及台板垂直方向进行振动测量,整个基础垂直方向振动均在2~7微米,但电机及泵台板各位置有明显差别,如图11所示,使用塞尺对基础及台板间连接情况进行检查,发现在基础垂直方向电机驱动端位置处有间隙,250μm塞尺可塞入。

根据上述信息综合分析,更换电机后电机振动大的原因在于基础与台板在电机驱动端位置处左右两侧均出现连接松动,进一步分析松动原因,电机基础或台板出现变形,造成两者之间出现间隙,现场在250μm塞尺塞入位置处加装垫片后,电机驱动端垂直方向振动由185μm降至70μm,轴向由145μm降至55μm。

检修队进一步对基础进行加固。用32mm厚钢板制作加强筋,在#7机A定子水冷泵基础与底座出现间隙的位置进行压实紧固,增加基础台板整体刚性,如图12所示。工作完毕,现场卫生清理干净,申请设备试运。启动#7机A定子水冷泵,电流99.6A,测量振动参数如下:电机驱动端轴承振动值:⊙42μm,-21μm,⊥19μm(标准≤50μm),电机非驱动端轴承振动值:⊙43μm,-15μm,⊥4μm;泵驱动端振动值:⊙16μm,-16μm,⊥20μm(标准≤50μm),泵非驱动端振动值:⊙20μm,-4μm,⊥5μm,振动合格,声音正常。

5、结束语

引起设备振动大的原因有很多,分析查找设备异常时一定要综合考虑各方面因素。一是需要检修人员充分了解设备结构,对设备常出现、易出现异常做到心中有数,二是利用振动特征排除部分设备异常原因,针对不能排除的原因进行逐一分析验证;三是利用精密诊断技术对设备的振动情况做进一步的分析,精确找出设备异常原因,既减少了检修班组的工作量,又提高了设备异常修复的效率,为企业的安全生产、经济效益做出巨大的贡献。

参考文献:

[1] 杨国安.机械设备故障诊断实用技术[M].北京:中国石化出版社,2007.

[2] 华电国际邹县发电厂.1000MW机组电气检修规程:Q/101-104.22-2006.

作者简介:

李梦林,1989年6月生,本科学历,生产技术部精密诊断中心,工程师,从事振动诊断与分析工作

曹景芳,1976年9月生,本科学历,生产技术部精密诊断中心,正高级工程师,从事振动诊断与分析工作