中心锥形齿PDC钻头设计与应用

孙美伟 徐建飞

摘 要:常规PDC钻头在软到中硬均值砂泥岩底层钻进时,机械钻速高,钻头寿命长,但在钻进硬岩过程中,PDC钻头吃入岩石困难,破岩效率低,且由于剪切阻力大,切削破岩过程不连续,钻头的旋转扭矩和扭矩波动比较大,导致破岩效率低,复合片冲击损坏严重。而锥形PDC钻齿为新型破岩元件,前端为独特的圆锥形状,可施加超高集中的力。在钻头中心布置安装一个锥型齿,可以把增长到一定长度的岩芯压碎,提高机械钻速和钻头稳定性。因此通过结合常规PDC钻齿和锥形PDC钻齿的优点,通过对钻头剖面形状、切削结构、切削齿工作角度、钻头水力结构、稳定特性影响因素等方面的研究和优化设计,研制中心锥型PDC齿钻头,提高其在硬地层中的破岩效率。

关键词:PDC钻头;机械钻速;优化设计;破岩效率

1 现有PDC钻头遇到的问题

现有的PDC钻头的工作元件通常为圆柱形聚晶金刚石复合片。在钻压和扭矩的作用下,复合片以后倾角耙削岩石。但在钻进硬岩过程中,PDC钻头吃入岩石困难,破岩效率低,且由于剪切阻力大,切削破岩过程不连续,钻头的旋转扭矩和扭矩波动比较大,导致破岩效率低,复合片冲击损坏严重。

研究发现,在只有轴向应力作用下,应力破坏强度度测试表明,对应力的大小由中点向边缘减弱,也就是说在钻头边缘的岩石需要较中心低得多的应力就可以切削破坏掉。基于此理论,在钻头中心留出出芯位置,对中心高强度的岩石不切削,岩芯增长到一定长度再被破坏掉,可提高机械钻速和钻头稳定性。

2.设计理念

中心锥形齿PDC钻头是在正常PDC钻头的基础上,通过结合常规PDC钻齿和锥形PDC钻齿的优点,重新进行布齿和优化,并且在钻头中心布置安装一个锥型齿。

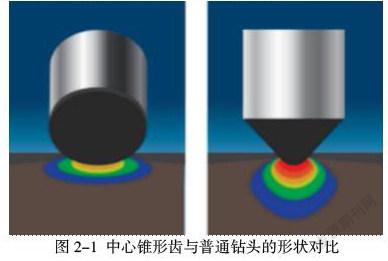

在钻头正常钻进过程中,在钻头中心区域连续地形成岩心,同时不影响钻头切削结构,小尺寸岩心长度不断增长,接触到中心锥形齿,不断增加的压应力将岩心压碎,提高破岩效率。如图2-1.

3 中心锥形齿PDC钻头结构设计

常规PDC钻头设计主要包括钻头冠部剖面形状设计、切削齿布置设计、切削齿工作角设计、水力结构设计等内容。这里在常规设计的基础上增加了中心锥形齿的设计。

3.1 钻头冠部剖面形状设计

剖面形状直接影响钻头各部位切削齿的受力状态。在实验室对不同冠部形状的PDC 钻头进行钻进试验, 受力分析结果表明, 在切削面积相同的条件下, 平底型钻头上的各切削齿的受力分布较均匀。

在硬的、研磨性及软硬交错地层中, 采用较平缓的剖面, 较均匀的受力使钻头磨损均匀, 较小的侧向力和较长的低摩擦保径有利于钻头的稳定性; 由于冠部面积较小, 钻压和水力作用都比较集中, 有利于提高钻速。目前钻进硬地层的剖面形状有:直线—圆弧剖面、直线—短“抛物线”剖面和直线—双圆弧剖面,限于试验钻头尺寸(4 3/4”),选用线—圆弧剖面。

3.2 切削齿布置及切削齿工作角设计

刀翼式布齿,切削齿的露出量大、水力清洗效果好,钻进效率高;增加钻头刀翼数量、增加钻头冠部长度(内锥和外锥的长度)和布齿密度,可以提高钻头的使用寿命,但钻速明显降低,得不偿失;切削齿大的后倾角会降低切削齿吃入岩石的性能。PDC钻头的布齿设计应以提高钻进速度为主,以提高钻头寿命为辅。首先要保证可以获得较高钻进速度,然后再考虑如何提高钻头的工作寿命,以充分发挥剪切破岩效率高的优势。

布齿有径向布齿和周向布齿两种方式。径向布齿是指沿钻头冠部剖面线布置所有切削齿,而周向布齿设计是将切削齿按一定的方式布置在钻头切削面上。

3.3切削齿尺寸选择

切削齿尺寸对PDC钻头的破岩效率有较大影响:分析可知,岩石的可钻性级别越低,抗钻阻力也就越小,在相同钻压下,切削齿比较容易吃入地层,切削深度较大,故较大尺寸的切削齿可以获得较高的破岩效率;岩石得可钻性级别越高,抗钻阻力越大,切削齿尺寸越大,其吃入越困难,破岩效率越低。由此可知,钻进可钻性Ⅵ-Ⅶ级地层时,PDC钻头选用13.44mm切削齿,可以获得较高的破岩效率。另外,从提高破岩效率的方面考虑,岩石可钻性级值越大,PDC钻头选用切削齿的直径应越小。

3.4切削齿工作角设计

PDC钻头刀翼上切削齿的后倾角是一个非常重要设计参数,对钻头在切削岩石,稳定钻压和扭矩,导向能力方面的影响很大。

后倾角越小(7°-10°),切削齿越容易吃入地层,钻进速度越快。当后倾角小时,切削齿相当于剪切岩石,切削效率高,钻进速度快。后倾角越大越难侵入岩石,当后倾角增大到90°时,切削面相當于在研磨岩石,路程长,进尺慢。在相同的钻速下,后倾角越小,切削齿受力越小,钻压和扭矩越小。如图3-1所示.

3.5刀翼及中心锥形齿的设计

中心锥形齿钻头的轮廓设计与布齿设计遵循常规PDC钻头设计原理。但在刀翼结构及中间部分有所不同。

在完成基础的刀翼设计后,进一步进行中心锥形齿的设计。这里在传统钻头设计的基础上,按照中心锥形齿要求进行设计。

锥形PDC钻齿为新型破岩元件,前端为独特的圆锥形状,可施加超高集中的力。即在钻头中心布置安装一个锥型齿,可以把增长到一定长度的岩芯压碎。锥形齿的长度按照钻头高度进行设计。

在传统钻头设计的基础上修改为中心锥形齿钻头,最终得到如图3-2所示的效果图。

最终设计出一种4 3/4”四刀翼中心锥形齿取芯钻头,中心锥形齿选用尺寸为16mm复合片,切削齿选用尺寸为13,44mm复合片.

4 实验与结果分析

基于以上理念,设计并研制生产了一种4 3/4”四刀翼中心锥形齿取芯钻头,一种常规4 3/4”四刀翼PDC钻头用于进行对比试验。

4.1实验方法

台架试验的主要仪器是 XY-2B 型钻机,由压力传感器、位移传感器、扭矩传感器等装置采集数据,由数据采集系统收集各个数据。岩石样本为可钻性为5.671的灰砂岩岩石。 笔者选择 7 kN、10 kN、13 kN 和 16 kN 四种钻压进行钻进试验研究。中心锥形齿PDC钻头和常规PDC钻头除中心齿和中间刀翼部分外,其余结构参数均相同。试验采用相同的转速(60 RPM 左右),根据实验条件,选取7 kN、10 kN、13 kN 和 16 kN 四种钻压分别钻进,收集试验数据,共计 8 组试验。

4.2 台架试验步骤。先将蓄水池放满,后将试验岩石石块固定到台架平台上 ;将钻杆提升到足够高度,安装试验钻头。

接通总电源,启动电脑,打开数据采集程序 ;启动钻机电源及抽水泵电源,调节水量 ;启动电动机对钻机进行性能测试 ;接下来操作档位调节器调节转速60rpm,控制钻柱缓慢下降,当钻头复合片降至距岩石表面 10 mm 时,靠钻柱重力钻进岩样进行造型。 造型结束后停钻,调节钻压,使钻压分别达到预定值,保证电脑前数据采集数值与钻压同步,让钻头保持该钻压钻进8cm左右,当钻进距离达到要求值时,停止采集,保存数据 ;然后按照试验要求调节钻压,采集新的数据。一只钻头的所有数据采集完成后,换另一只钻头,重新再造型钻进,取得新的采集数据,每只钻头每个钻压采集3组数据直到试验完成,关闭钻机和水泵电源。

4.3 数据处理

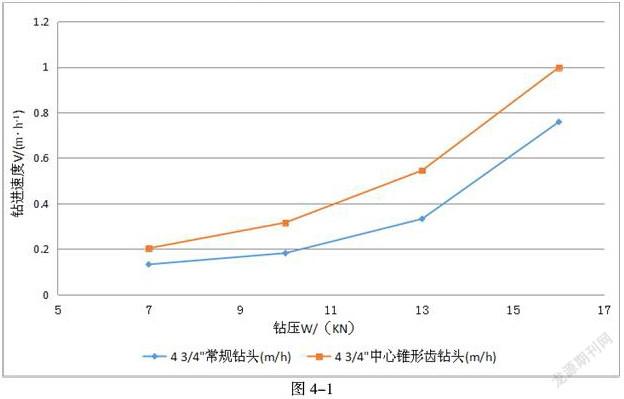

截取钻压为 7 kN 数值段的数据较稳定的 50 mm,计算时间差,通过对应段的钻进距离差除以时间差,即可得该钻头在钻进该层段时的平均机械钻速,3组数据取平均值得出最终试验数据,所有试验数据处理方法与此相同。最后将处理后的数据做成图表,绘制钻压 - 破岩 效率曲线图,分析图表线条的规律,研究在相同钻压下,两种PDC钻头的机械钻速。如图4-1。

通过对比两种型号钻头的钻进数据,新型钻头相较于常规钻头平均机械钻速提高56%,且取得大尺寸的岩芯,可作为地层样本分析研究使用。

5 结论

本文通过理论分析和软件模拟优选了切削齿尺寸,切削齿后倾角,布齿密度等基本参数设计适用于可钻性为Ⅴ-Ⅶ的硬地层的中心锥形齿PDC钻头,同时,加工制作出实物,通过软件模拟在相同钻压和转速下与常规钻头钻速进行对比,得出以下结论:

1)优选中心锥形齿PDC钻头剖面形状设计为直线单圆弧,既能够保证钻头对硬地层有良好的攻击性,又能在冠顶布置较多的切削齿,使钻压分布较均匀,避免应力集中。有利于提高钻头在硬地层钻进的稳定性和攻击性。

2)中心锥形齿PDC钻头切削齿尺寸选择从提高破岩效率的方面考虑,岩石可钻性級值越大,PDC钻头选用切削齿的直径应越小,钻进可钻性Ⅵ-Ⅶ级地层时,PDC钻头选用13.44mm切削齿,可以获得较高的破岩效率;工作角度设计在硬地层,PDC钻头采用15°的后倾角为宜,钻头钻进速度、钻头的稳定性和钻头的寿命都得到提高。

3)在切削后倾角相同的情况下,岩石切削齿尺寸约13.44mm、切削后倾角约15°时,单位钻速最大。因此在考虑破岩效率等情况下,在设计钻头时应该选择13.44mm的切削齿。

4)中心锥形齿PDC钻头布齿设计,运用相关的PDC 钻头优化设计软件进行了完整的PDC钻头布齿设计。完整布齿后,在传统钻头设计的基础上,修改操作,将PDC 钻头的设计为中心锥形齿PDC钻头。

以上结论得出我们设计时理论推断中心锥形齿PDC钻头机械钻速最优的切削尺寸和后切削后倾角以及最优的布齿设计,验证了中心锥形齿PDC钻头设计的合理性和可行性。

参考文献:

[1]邹德永,梁而国 . 硬地层 PDC 钻头设计的探讨 [J]. 石油机械,2004,32(9):28~31.

[2]邹德永 . 刀翼式 PDC 钻头结构及布齿优化设计研究 [D]. 东营 :中国石油大学 ( 华东 ),2004.

[3]徐建飞,张丽阳,许晓伟,翟依梦,于正航,陈子安.随钻取芯PDC钻头的设计与研制

作者简介:孙美伟(1977-),男,工程师,最高学历,本科,中国石油大学(华东),

现在青岛石大华通科技有限公司从事石油钻井钻头设计及石油仪器仪表制造工作。