醇提中药渣与废弃活性焦共燃特性及动力学分析

朱新宇,张光义,张建伟,温宏炎,李运甲,张建岭,许光文

(1 沈阳化工大学机械与动力工程学院,辽宁沈阳110142; 2 北京工商大学生态环境学院,北京100048;

3中国科学院过程工程研究所多相复杂系统国家重点实验室,北京100190)

引 言

我国是世界上最大的中药生产消费国。每年至少排放3000万吨中药渣[1]。现有的中药渣处理技术包括掩埋、发酵等方式,不仅处理成本高、容易二次污染,而且浪费了其生物质能。研究表明,中药渣挥发分高、着火温度低,具有很好的着火特性,其清洁燃烧既能达到处理处置目的同时可回收一定热能。此外,中药渣最大燃烧速率对应温度低,最大燃烧强度出现较早,具有良好的助燃效果;与菌渣等固废类似,中药渣直接燃烧也排放较高浓度的NOx,产生二次环境污染[2]。

活性焦具有丰富的孔隙结构与表面官能团,广泛应用于燃煤钢厂烟气净化治理等领域。废弃活性焦(以下简称废焦)是烟气净化工艺中柱状活性焦跌落、磨损所产生的粉尘颗粒,通常占比达活性焦投入量的40%~70%,一中型钢厂烟气净化系统年产废焦达700 多吨[3]。废焦传统上一般直接用作燃料,但其挥发分少、着火点高、着火特性差。鉴于此,同时考虑到活性焦在烟气及污染物净化尤其是对NOx催化还原效果[4−5],若废焦与中药渣混燃,其燃烧性能势必将得到显著改善,同时中药渣组分燃烧过程中NOx的生成也能被有效抑制,从而实现协同清洁能源化。因此,有必要系统地研究中药渣和废焦混合燃烧的燃烧行为。目前煤、半焦、生物质和生物质半焦等高含碳燃料燃烧和互相掺烧的过程及动力学研究成果丰富[6−7],这为本研究提供了很好的理论基础。此外,Kuznetsov 等[8]还研究了木煤混合料的点火问题,考察了燃料比例和燃料颗粒相对位置对燃料特性和条件的影响,结果显示添加高挥发分燃料(木材颗粒)可明显降低着火温度,改善低挥发分燃料(煤)的燃烧特性。

热重分析法是研究比较燃料燃烧特性和动力学常用的一种技术,其中研究的重点主要涉及燃料的燃烧性能以及对混合燃料燃烧行为的预测[9−10]。本文拟通过热重分析技术研究中药渣、废焦单独以及混合时的燃烧过程,考察共燃特性参数,采用Coats−Redfern 法进行动力学分析,研究了中药渣质量比及升温速率对燃烧特性和动力学特性的影响,并利用质谱监测中药渣及其混合物的燃烧过程产生的烟气进行对比研究。从而为最终实现中药渣和废焦清洁能源化利用提供理论依据和技术参考。

1 原料与方法

1.1 实验原料

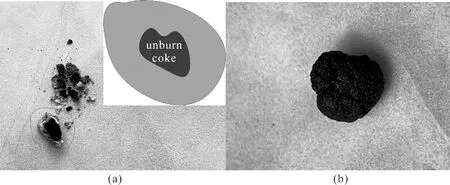

实验原料是由宛西制药提供的醇提中药渣,该醇提中药渣颗粒单独燃烧时较难燃烬[图1(a)],因其颗粒燃料在加热过程中外溢的几丁质生成黏性焦油包裹在颗粒表面,醇提中药渣颗粒黄金炉热解实验中可观察到颗粒膨胀和表面明亮黏性物质生成[热解产物见图1(b)]。混燃所用废焦来自某钢铁厂烟气净化系统。首先,中药渣与废焦烘干后,放入研磨机中磨成细颗粒过筛(粒度小于0.15 mm),再置于105℃烘箱中干燥至恒重,冷却后按比例混合制备成不同燃料(废焦的质量占比分别为0%、25%、50%、75%和100%燃料分别定义为HR、25WC75 HR、50WC50HR、75WC25HR 和WC)。利用热重差热综合热分析仪(日本精工TG/DTA6300)对中药渣、废焦及其混合燃料进行燃烧实验。实验在空气(合成空气N2/O2:79/21)气氛下进行,空气流量为100 ml/min,升温程序从室温(30℃)至900℃,加热速率分别为10、20 和40℃/min,每次实验样品质量为(10±1)mg,坩埚材质为Al2O3。为消除系统误差和浮力效应,每次实验均重复2 次以上,实验结果重复性较好。

图1 醇提中药渣颗粒燃烧后灰渣剖面图和热解后半焦表观图Fig.1 The profile of ash from combustion and semi−coke apparent diagram after pyrolysis of alcohol extracted herb residues particles

表1 中药渣和废焦的工业分析和元素分析Table 1 Proximate and ultimate analyses of the herb residue and waste coke

表1给出了中药渣、废焦的工业分析、元素分析和热值。可以看出,中药渣中的有机组分包含了大量挥发分,而废焦主要以固定碳形式存在。中药渣和废焦在900℃下燃烧后的灰分组分X 射线荧光光谱(XRF)测定结果(表2)显示,中药渣灰中主要有碱金属(K2O)和硫酸盐,而废焦灰以惰性的硫酸钙和硅酸盐为主。一般而言,碱金属盐的分子结构中存在大量晶格缺陷及空穴,能将氧原子输送到有机质碳表面而加速燃料燃烧[11],这预示着中药渣灰可能具有催化燃烧的作用;废焦灰除硫酸钙和硅酸盐外,还含有大量的铁铝金属氧化物(Fe2O3和Al2O3),利于燃烧烟气中NOx的催化还原[12]。

表2 中药渣灰和废焦灰的XRF 分析Table 2 XRF analysis of the herb residue ash and the waste coke ash

1.2 燃烧特性参数

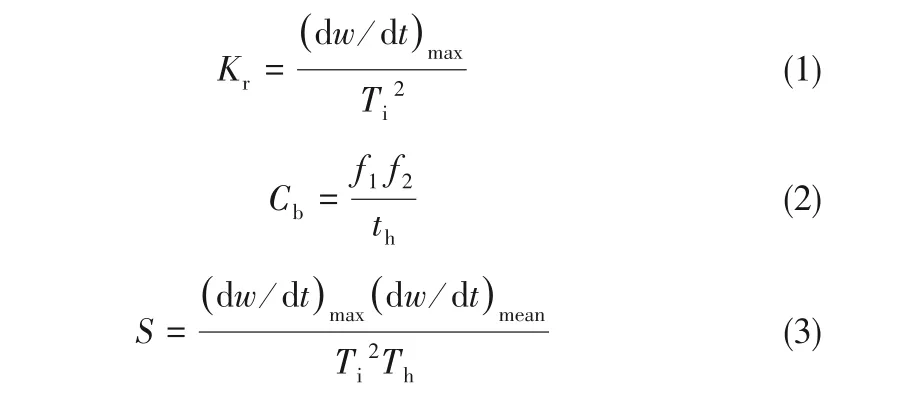

对中药渣、废焦及其混合物的燃烧特性进行分析,主要考察以下指标[13−15]:

(1)着火温度Ti、峰值温度Tmax、燃烬温度Th;

(2)可燃性指数Kr、燃烬特性指数Cb和综合燃烧特性指数S。

式中,(dw/dt)max为最大燃烧反应速率;(dw/dt)mean为平均燃烧速率,(dw/dt)mean=G尽/th,G尽为燃烬温度(定义为燃料燃烧失重98%时的温度[16])对应的失重量;f1为初始燃烬率,%;f2为后期燃烬率;th表示燃烬时间。

1.3 动力学模型

中药渣和废焦燃烧的过程可以视为固体非均相反应,其反应基本方程为

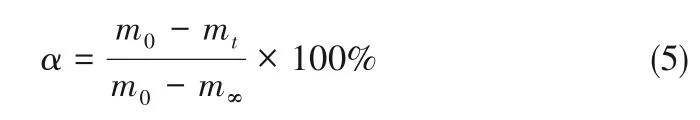

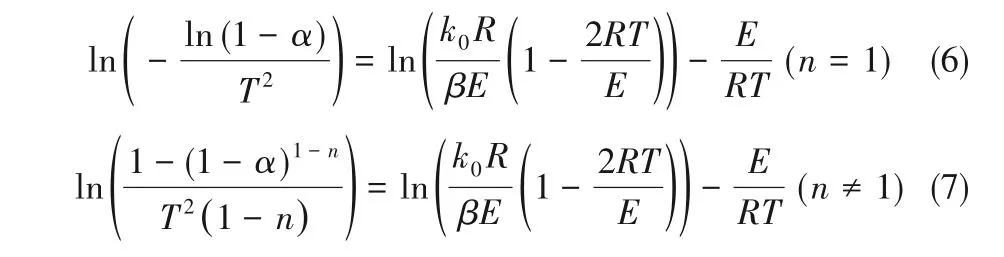

式中,T 为热力学温度,K;k0为指前因子,min−1;β 为升温速率,℃/min;E 为活化能,kJ/mol;R 为气体摩尔常数,R=8.314 J/(mol·K);其中f(α)函数取决于反应机理。α为转化率,被定义为

式中,m0为样品的初始质量,mg;m∞为样品的最终质量,mg;mt为样品在t 时刻的质量,mg;t 为反应时间,min。

根据Coats−Redfern方法[16]将式(4)转化为

对于大多数燃烧反应,活化能E通常比较大,1−2RT/E≈1。将ln[−ln(1−α)/T2] 或ln{[1−(1−α)1−n]/[T2(1−n)]}对1/T 作图,由拟合直线的斜率和截距可以确定表观活化能(E)和指前因子(k0)。

2 结果与讨论

2.1 燃料燃烧特性

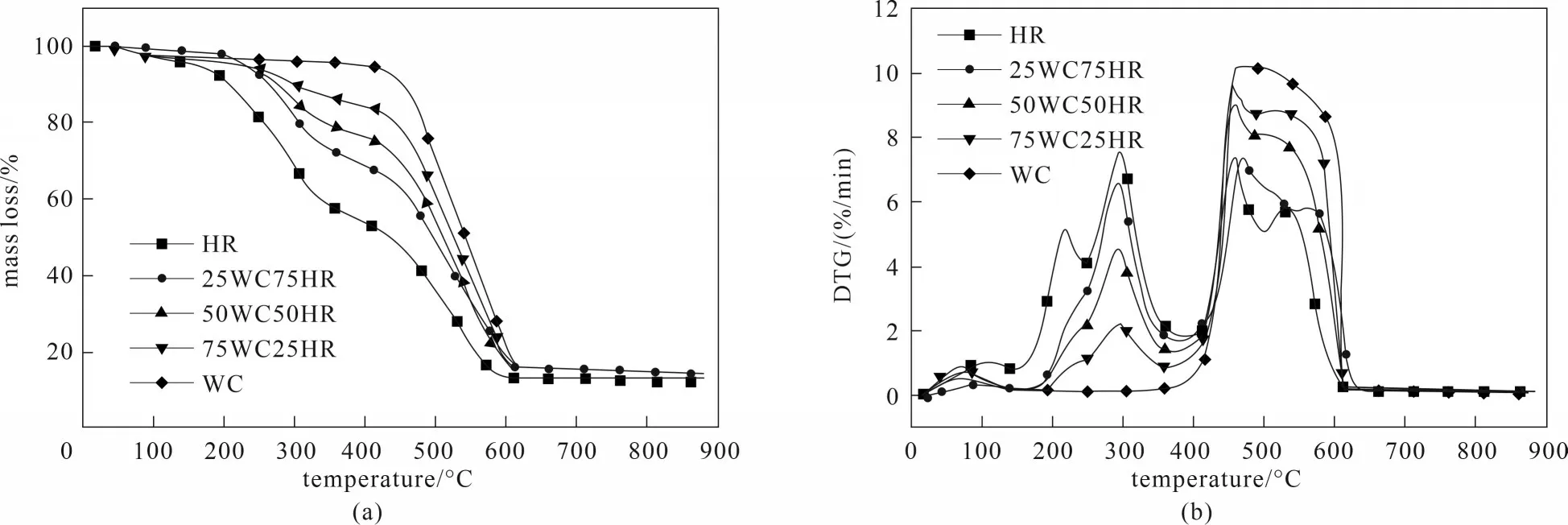

中药渣、废焦及其混合物(20℃/min 的升温速率下)燃烧的TG−DTG 曲线如图2 所示。由图2(a)可见,随中药渣质量比的增加,混合物TG 曲线呈现逐渐降低趋势。由图2(b)可以看出,混合物的DTG 曲线在400℃左右分为明显两段,前半段DTG 曲线按中药渣质量比增加失重速率由低到高排列,后半段DTG曲线排列顺序则正好相反。

中药渣的失重过程分为三个阶段,分别为失水阶段、挥发分析出燃烧阶段和半焦燃烧阶段。中药渣的失水阶段为室温~150℃之间,占总失重的4.71%,与工业分析含水量4.7%相一致;150~406℃区间内,随着温度的升高,中药渣中的半纤维素、木质素和纤维素等有机组分依次分解,析出CO2、CO、CxHy等小分子气体,在空气中燃烧[17]。该挥发分析出燃烧阶段占总失重的48.23%,比例低于工业分析挥发分含量68.5%,这是因为工业分析中挥发分测定终温高达650℃,远高于本区间燃烧终温(406℃)。挥发分析出和燃烧阶段DTG 曲线有明显的双峰,这表明中药渣有轻、重质挥发分之分,后一个峰中也可能存在少量热稳定性差的矿物质分解。406~586℃之间主要为中药渣半焦燃烧阶段,占总失重的47.06%,因中药渣中有难挥发组分以及可能存在可分解的无机盐,该比例远高于工业分析固定碳含量(12.6%)。值得注意的是,该半焦燃烧阶段DTG 曲线也出现明显的双峰,这应该主要由中药渣颗粒表面生成的黏性物质不易燃烬(图1)而形成的蜂窝壳阻碍氧气向颗粒内部半焦传递和扩散而导致,此外,中药渣颗粒外层燃烧残存的灰分也可能起到一定的包裹作用,但由于中药渣灰分含量不高(14.2%),不应是主要的影响因素。而废焦燃烧TG−DTG 曲线则显示其失重主要是失水阶段(室温~200℃)和固定碳燃烧阶段(448~613℃),失重速率峰值出现在500℃左右,最大失重速率为10.13%/min,相对而言,失水阶段失重仅约5%。

表3为中药渣、废焦及混合物的燃烧特性参数。采用TG–DTG 作图法[18]确定的中药渣的着火温度(208℃)比废焦(448℃)低53.5%,显示了中药渣对废焦显著的助燃潜力。事实上,中药渣和废焦混合物的着火温度基本随中药渣质量分数的增加而降低,在 升 温 速 率10℃/min 和20℃/min 时 混 合 物50WC50HR 的着火性能、燃烬特性和综合燃烧指数较好,这表明,在较低的升温速率下,中药渣的掺烧比例并不是越高越好。很可能的原因是,中药渣在燃烧过程中产生黏性物质,燃烧中容易与废焦团聚成球状,当中药渣掺混比例高于某个点时,黏性物质与半焦、废焦燃烧残存的多孔灰分更容易包裹着颗粒内部的固定碳,导致燃烬困难[图1(a)]。而混合物25WC75HR 在升温速率40℃/min 时着火性能、综合燃烧指数接近于中药渣直接燃烧的性能。

图2 不同混合质量比的中药渣与废焦燃烧TG−DTG曲线Fig.2 TG−DTG curves of the mixture of herb residue and waste coke at different mixing ratios

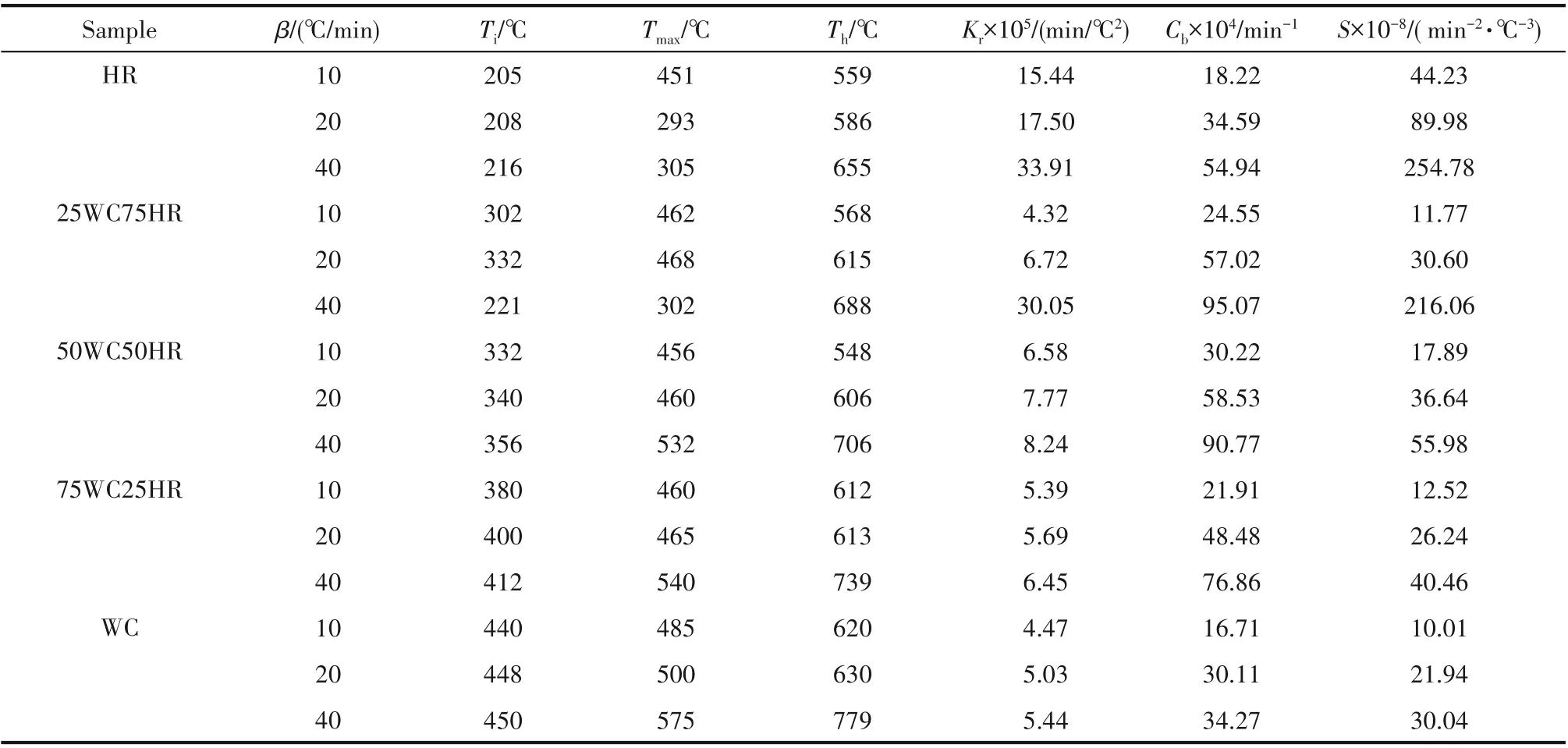

表3 混合样品的燃烧特性参数Table 3 Combustion characteristic parameters of various blended samples

表3显示,中药渣燃烬温度明显低于废焦,其燃烬特性指数也略高于废焦。但混合物都比中药渣和废焦单独燃烧时的燃烬特性指数高。这是由于中药渣挥发分和氧含量高、着火点低,添加中药渣后增大了混合物的燃烧温度区间,并且中药渣挥发分的燃烧对废焦具有预热作用,提高了废焦在燃烧区间的温度,从而有利于混合物的燃烬。混合物的燃烬特性指数基本随中药渣质量分数的增加而升高。综合来看,混合物中25WC75HR 在升温速率40℃/min时的燃烬特性指数最高,着火特性、综合燃烧指数最好。这意味着其燃料性能不仅接近于中药渣,而且具有燃烬特性高的特点。

2.2 升温速率对燃烧特性的影响

图3 为中药渣、废焦及其混合物在不同加热速率(10、20、40℃/min)下燃烧的TG 和DTG 曲线。同一温度下,样品的失重率均随升温速率的增大而减小,表明残存固体残渣较多。中药渣两阶段最大失重速率温度点(Tmax1、Tmax2)随开温速率增大变化不大。而废焦最大失重速率温度点(Tmax)和最大失重速率(DTGmax)随升温速率增大而增大。废焦的TGmax在升温速率为40℃/min 时,比升温速率10℃/min 时增加90℃。中药渣与废焦的DTGmax在升温速率为40℃/min 时,分 别 比 升 温 速 率10℃/min 时 增 加9.35%/℃、2.40%/℃。综合分析,随着升温速率的增加,TG 曲线向右侧高温区移动,氧化反应加剧。燃烧温度范围逐渐增大。这是由于升温速率越高,有机物分解得越快,样品燃烧时间缩短,导致样品之间的传热温差和温度梯度增大,部分产物来不及挥发而产生热滞后现象[19]。由此可见,在中药渣与废焦的共燃过程中,提高升温速率一方面有利于样品的快速处理,另一方面会降低样品的热解效率,不利于气相产物的析出,导致同一温度下的样品失重率总体随着升温速率的提高而减小。

2.3 气体释放特性分析

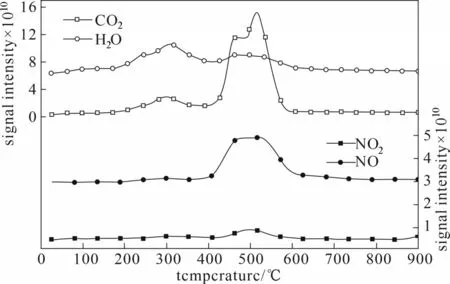

采用TG−MS联用分析,将热重分析仪的气体出口与质谱仪连接,检测分子量为18( H2O)、30( NO)、44( CO2)、46( NO2)的离子流强度信号。从质谱曲线(图4)可以看出,中药渣的燃烧过程H2O 和CO2有2个明显的峰,分别处于200~400℃和400~600℃中,H2O 峰在低温阶段更为明显,而高温阶段CO2峰占绝对优势,分别对应于燃烧过程中的挥发分析出燃烧和固定碳燃烧。

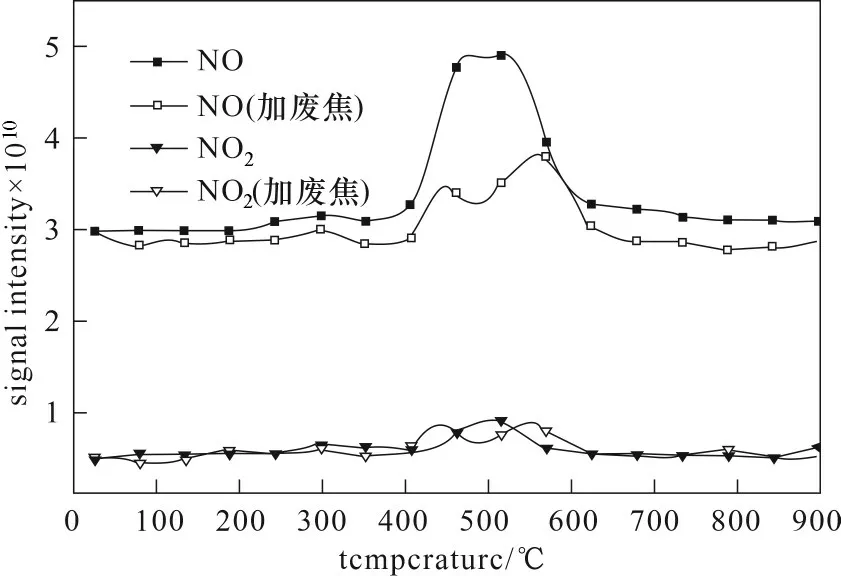

此外,图4 还显示,中药渣燃烧过程中NOx释放主要在400~600℃温度段,即主要由固定碳燃烧而产生。而加废焦(添加比例20%)后,其释放的NO质量分数明显低于未添加时,质谱面积比减少46%(图5)。原因可能是,废焦作为一种焦炭对NO 具有吸附还原作用,从而表现出良好的脱硝性能。而NO2因为浓度本身相比于NO 低,改变不太明显。不管怎样,二者混烧过程中,废焦预期会对中药渣燃烧释放NOx起到一定原位控制效果。

2.4 动力学分析

图3 混合样品在不同升温速率下的TG和DTG曲线Fig.3 TG−DTG curves of the mixed samples at different temperature rising rates

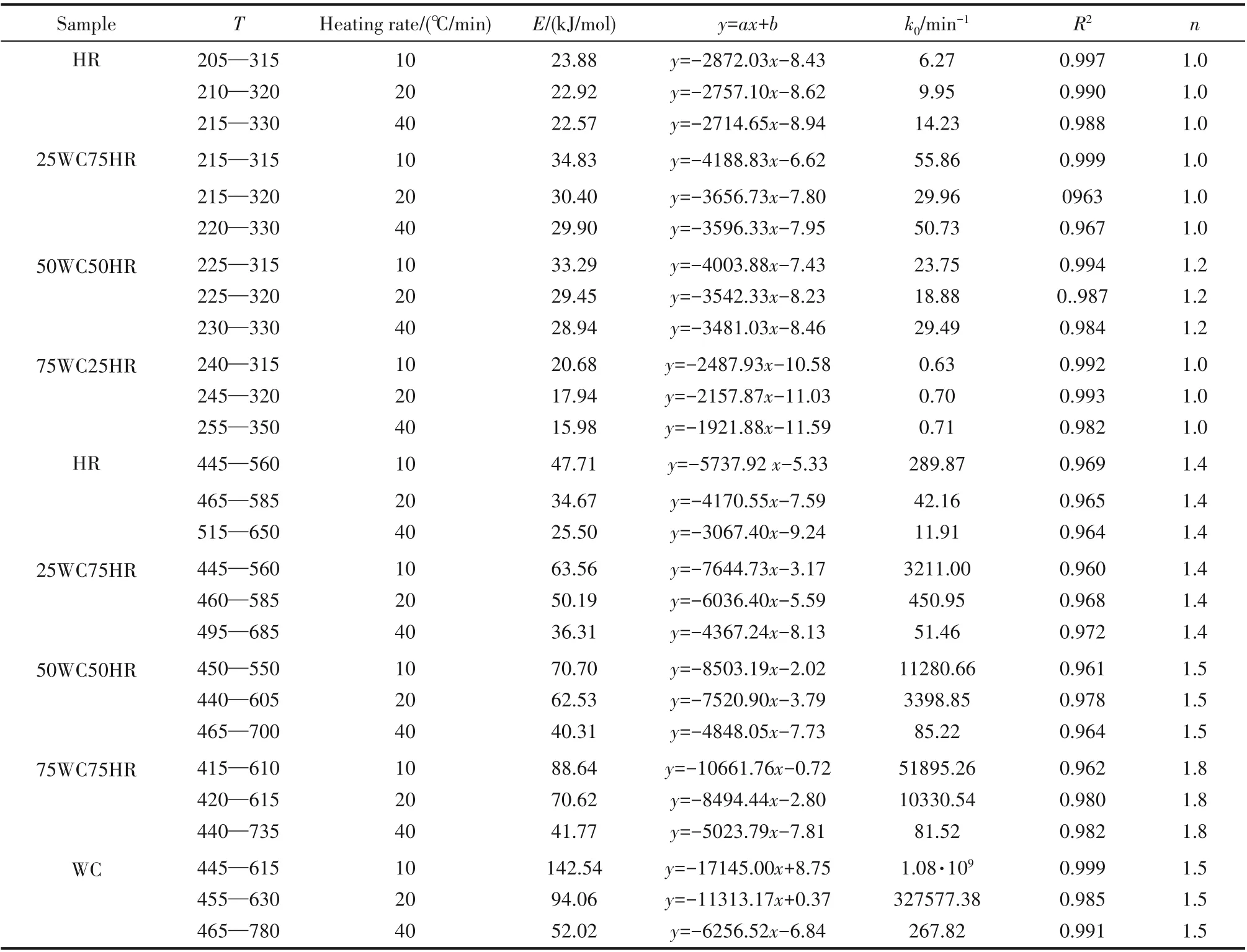

多种非等温动力学方法被用于研究反应机理,分为模型法和无模型法。模型法的代表方法有Coats−Redfern[20]和Dolye[21],无模型法的代表方法有Kissinger−Akahira−Sunofe(KAS)、Flyn−Wall−Ozawa(FWO)、分布活化能(DAEM)、Friedman(FR)[22−25]。已经发现FWO 和KAS 无模型法因其假设并没有在整个燃烧过程中完成,不适合确定生物质燃烧的动力学参数[16](这里也对无模型法FR 做过验证,效果不佳)。就本研究而言,反应后期主要是半焦高温燃烧,而DAEM 模型计算生物质宽温度区间时普遍得到高温下活化能E迅速减少的结果[26−28],显然与半焦燃烧性质不符。而在非等温热重分析实验中,模型法中的Coats−Redfern 法要比Dolye 法更接近实验中取得的数据[29]。基于此,本文采用Coats−Redfern法求算动力学参数(利用该法计算的动力学参数反演典型热重曲线,发现效果较好,验证了该法的适用性和对混合燃料燃烧性质预测的可靠性)。根据中药渣及其混合物的DTG 曲线,取DTG 曲线上两峰相邻处的极小值点为分界点,将其燃烧分为两个阶段。假设多个不同反应级数,根据拟合结果确定最佳反应级数n 值。对不同升温速率、不同比例混合物在不同n 值下进行线性拟合,每段反应区间拟合的相关系数R2均在0.96 以上,即可以很好地描述中药渣、废焦及其混合物的燃烧反应过程。根据Coats−Redfern方程拟合的燃烧动力学参数见表4。

图4 中药渣燃烧气体释放特性Fig.4 Combustion gas release characteristics of herb residue

图5 中药渣与加废焦中药渣NOx气体释放对比Fig.5 Comparison of NOx emission between herb residue and waste coke

由表4 可以看出,中药渣的活化能明显低于废焦,显示了中药渣更易燃烧的特性。第1 阶段从废焦掺混比例0开始,随着废焦掺混比例的增加,活化能呈现先升高后降低趋势。这是因为,和废焦相比,中药渣具有高含氧、多孔的特点,废焦的加入可能一定程度上阻碍了中药渣与氧的充分接触,不利于气体的吸附和扩散,反应所需能量增加,所以活化能增加;但随着废焦掺混比例的进一步提高,混合样品中挥发分含量减少,反应所需能量减少,活化能逐渐降低。第2阶段主要是样品固定碳的燃烧过程,随着中药渣比例的减少、废焦比例的增加,固定碳含量增加,样品的反应活性下降,活化能逐渐升高。中药渣及其不同掺混比的废焦混合物第2阶段的反应活化能E 普遍高于第1 阶段,说明混合物的燃烧过程中,第2 阶段为燃烧控制过程。随升温速率的升高,样品活化能E逐渐变小,说明较高的升温速率能降低燃烧反应活化能,使燃烧反应更容易进行。这意味着中药渣和废焦的混燃更适合在传热效果更好的燃烧设备(如流化床)中进行。

表4 样品的燃烧动力学参数Table 4 Kinetic parameters of samples combustion

3 结 论

(1)中药渣与废焦混合燃烧过程主要分为两个阶段,分别对应DTG 曲线两个失重峰。第1 阶段(208~406℃)为中药渣挥发分的析出燃烧阶段,第2阶段(406~586℃)为中药渣半焦及废焦的燃烧阶段。和废焦相比,中药渣挥发分含量高、含氧量高,易于燃烧,其添加对废焦燃烧起助燃作用。

(2)随着升温速率的增加,燃烧速率增大,有利于样品的快速处理。但是提高升温速率会降低样品的热解效率,不利于气相产物的析出,导致同一温度下的样品失重率总体随着升温速率的提高而减小。

(3)TG−MS 联用质谱仪在线监测H2O、NO、CO2、NO2等气体产物结果验证了中药渣燃烧阶段发生反应的分段假设,其中NOx主要来源于中药渣半焦的燃烧;而混燃显示出废焦对中药渣燃烧NOx生成的显著抑制效果。

(4)动力学分析表明,中药渣的活化能明显低于废焦,混合物第2 阶段的反应活化能E 普遍高于第1 阶段,说明混合物的燃烧过程中,第2 阶段为燃烧控制过程。且反应活化能随着中药渣比例的增加而变小,表明添加中药渣能提高废焦的反应活性,对燃烧明显具有促进作用。

以上结果表明,中药渣存在利用钢厂现有燃煤锅炉与废焦共燃协同处理的可能性。利用热重分析预测混合燃料的燃烧性质可靠,从而指导中药渣和废焦清洁能源化利用技术的研发和应用。