叠加效应影响下钻孔有效抽采半径的数值模拟及布孔间距优化

徐 刚,张剀文,范亚飞

(1.西安科技大学 安全科学与工程学院,陕西 西安 710054; 2.西部矿井开采及灾害防治教育部重点实验室,陕西 西安 710054)

采用钻孔抽采来进行井下瓦斯治理是如今煤矿中最常用的方法之一[1],而通过确定钻孔的有效抽采半径来选取合理可靠的布孔方式及孔距,往往直接关系到整个煤矿的瓦斯治理效果及生产进度[2-3]。瓦斯抽采钻孔布孔时若间距选择过于密集,由此造成的工作量增加必然会影响煤矿生产进度,而打钻时相互扰动产生的塌孔等失稳问题也会层出不穷;但布孔时只选择扩大间距,不仅容易产生抽采盲区,达不到瓦斯治理效果,严重时还会引发瓦斯突出及瓦斯超限事故,威胁煤矿生产安全[4-5]。

抽采钻孔有效半径的确定方法分为现场钻孔试验确定与理论模拟计算两种[6]。而诸如降压法、流量法和SF6示踪气体法等现场钻孔试验法,受矿井地质条件等因素影响,往往只针对该矿井甚至单一工作面,具有很大的局限性[7]。模拟分析法通常针对单一钻孔进行模拟分析,往往忽视了抽采过程中多钻孔抽采时相邻钻孔的彼此扰动。因此,在模拟出单钻孔有效抽采半径的基础上,针对多钻孔不同孔距抽采条件下的孔周煤层瓦斯压力变化情况,探究抽采叠加效应产生的影响[8],并结合建新煤矿实际施工能力,制订了符合于该矿的钻孔布置方式。

1 瓦斯抽采流固耦合模型

建立瓦斯运移数学模型的目的在于了解瓦斯运移的基本规律,据此构建理想状态下的瓦斯运移流固耦合模型。

1.1 瓦斯渗流控制微分方程

依据质量守恒定律,瓦斯在多孔介质中的流动方程如下:

(1)

式中:m为单位体积下煤体所含瓦斯质量,kg/m3;ρ为煤体初始瓦斯密度,kg/m3;v为煤体内瓦斯渗流速度,m/s;t为瓦斯运移时间,s。

煤层中瓦斯渗流应符合达西层流定律,因此:

(2)

式中:k为钻孔四周煤体渗透率,m2;μ为瓦斯动力黏度系数,Pa·s;p为瓦斯压力,MPa。

根据质量守恒定律,瓦斯总质量改变量等于煤岩单元体内瓦斯质量的改变量[9],结合理想气体状态方程和Langmuir等温吸附方程[10],设煤岩体孔隙率为q,得到瓦斯流动微分方程[11-13]:

(3)

1.2 钻孔周围煤体变形控制微分方程

考虑吸附膨胀效应后,利用修正Terzaghi有效应力公式,代入平衡微分方程即可得到以有效应力表达的微分方程:

(4)

式中:σij为煤岩体各面所受应力,MPa;α为煤层瓦斯含量系数,m3/(t·MPa0.5);δij为Kronecher符号;ρs为煤的视密度,kg/m3;T为煤体温度,K;R为摩尔气体常数,J/(mol·K);Vm=22.4×10-3m3/mol;Fi为煤岩体内部的体积力,MPa/m3。

几何方程用张量表示:

(5)

式中:ui,j为ui在j方向的位移;uj,i为uj在i方向的位移。

由于煤岩体为理想弹性介质,其变形满足小变形理论,因此本构方程为:

σij=λδijεV+2Gεij,i,j=1,2,3

(6)

式中:G为切变模量,MPa;εV为体积应变;λ为拉梅常数。

(7)

式中:ui,jj为位移ui在j方向的2阶导数;uj,ji为体积应变uj,j在i方向的导数;pi为相应方向压力,MPa;ν为泊松比。

1.3 含瓦斯煤渗透率动态变化方程

由孔隙率概念并结合瓦斯压力变化引起的煤体骨架变化方程,可得弹性变形阶段煤岩体的动态孔隙率[17]:

(8)

结合Kozeny-Carman方程得到动态煤体瓦斯渗透率变化方程[18]:

(9)

式中:k0为煤层初始渗透率,m2;q0为煤层初始孔隙率,%;Ks为固体骨架体积模量,MPa。

1.4 顺层钻孔瓦斯抽采流固耦合模型

联立式(3)、(7)、(9),建立含瓦斯煤层瓦斯渗流的流固耦合模型:

(10)

2 瓦斯抽采有效半径数值模拟

2.1 工作面概况及模拟参数

建新煤矿4207工作面煤层埋藏深度约为 315 m,煤层主体部分厚度稳定在3.8~11.0 m,平均厚度8.27 m,可开采部分煤层厚度0.78~12.06 m,平均厚度达6.93 m。其中4207工作面位于42盘区侧翼,平均煤厚5 m,其煤层原始瓦斯含量虽然仅为4.96 m3/t,但其绝对瓦斯涌出量却远远超出 30 m3/min,为典型的低瓦斯含量高涌出量工作面。但以往的瓦斯治理工作由于缺乏系统性研究,往往选择依靠现场经验来制订抽采方案,造成抽采结果不稳定,抽采率不足30%,难以达标等情况的发生。结合现场工况,确定模拟所需煤层瓦斯基本参数,见表1。

表1 煤层瓦斯基础参数

2.2 几何模型

结合建新煤矿4207工作面现场条件,构建长度为 40 m、高度为5 m的二维几何模型,钻孔位置取模型正中,划分成四边形网格,模型整体网格如图1 所示。

图1 模型整体细化网格图

2.3 定解条件

1)当t=0时,因原始煤岩体未受采动干扰,其初始煤层瓦斯压力保持不变,故此时煤层瓦斯压力即为其原始瓦斯压力值;

2)当r=r0(t>0)(r0为抽采钻孔孔径)时,煤岩体瓦斯压力值为其孔内气体的压力;

2.4 模拟结果及分析

在瓦斯抽采治理时间分别为10、30、60、90 d时,钻孔四周煤体瓦斯压力分布情况如图2所示。

图2 不同抽采时间钻孔周围压力分布云图

由图2可见,在抽采初期,钻孔四周煤体瓦斯压力仅在小面积内出现下降,略远处煤层瓦斯压力未受抽采影响产生变化,但随着抽采时间的延长,瓦斯被从煤体中抽出后,随着煤层之间压差的变化,更大范围煤体中的瓦斯顺势被抽出,且距离钻孔越近位置的煤体,其瓦斯压力下降幅度越显著。

依据《煤矿安全规程》等规定[19],煤层钻孔预抽瓦斯抽采率应大于30%,即残存瓦斯含量应小于原始瓦斯含量的70%,将上述关系代入煤层瓦斯含量与压力工业应用公式[20]:

(11)

pc<49%p

(12)

式中:X为煤层瓦斯含量,m3/t;pc为煤层残存瓦斯压力,MPa。

即瓦斯压力经治理后需下降至初始瓦斯压力值的49%,故可基于此达标标准来判定有效半径范围[21]。建新煤矿4-2煤层4207工作面瓦斯含量为4.96 m3/t,通过计算其煤层原始瓦斯压力为0.55 MPa,则抽采达标瓦斯压力应为0.27 MPa。故采用钻孔四周煤层瓦斯压力低于0.27 MPa的区域作为评判有效抽采半径的依据。

将不同抽采时间下,与钻孔不同水平距离的瓦斯压力变化情况进行对比,如图3所示。

图3 瓦斯压力随与钻孔水平距离的变化曲线

从图3可以看出,随着抽采治理工作的进行,钻孔有效抽采半径从最初10 d后的0.266 m到90 d时增加7.6倍达到了2.02 m,而随着抽采时间的延长,抽采半径的影响范围必然会达到一定的极值,因此找寻最佳抽采时间下的有效抽采半径便十分重要。借助图3绘制出各时间点有效抽采半径变化趋势图,如图4所示。

图4 抽采半径随时间变化趋势图

通过对数据进行拟合后,根据其相关性系数选取拟合度最高的对数函数形式,其关系方程如下:

Rc=0.784 4lnt-1.643 7

(13)

式中:Rc为有效抽采半径,m;t为抽采时间,d。

结合式(13)及图4可知,直径94 mm钻孔的有效抽采半径会随着抽采时间的延长在90 d后增长微乎其微,这是由于随着距离的增加更远处煤层的瓦斯无法再通过压差运移到钻孔附近,最终形成新的平衡状态,故综合考虑此时继续抽采的意义不大。由此确定其抽采合理时间应为90 d,直径94 mm钻孔的有效抽采半径为2.02 m。

3 基于瓦斯抽采有效半径的布孔参数优化研究

在实际的瓦斯抽采工作中,同一煤层普遍采用多个钻孔同时抽采,因此产生的孔间抽采叠加效应不能被忽视。故此采用数值模拟的方法,针对钻孔直径 94 mm、不同孔距的抽采过程,探究多钻孔抽采时钻孔四周煤体瓦斯压力变化情况,以确定最佳布孔间距。

3.1 多钻孔数值模拟结果及分析

为探究抽采叠加效应影响范围,针对性选取孔距小于2倍有效抽采半径、2倍抽采半径及大于 2倍有效抽采半径进行模拟。建立40 m×5 m二维几何模型,3个抽采钻孔沿中线分布,三孔间距分别设置为2.86、4.04、5.20 m。孔距2.86 m的几何模型见图5。抽采时间90 d时钻孔四周煤体残留瓦斯压力分布模拟云图如图6所示。

图5 间距2.86 m三孔模型整体细化网格图

图6 不同钻孔间距抽采90 d时的瓦斯压力分布云图

综合分析图6,基于叠加效应的影响,多钻孔抽采相较于单一钻孔抽采覆盖面积变大。这是由于煤岩体受多钻孔钻进相互影响相对于单一钻孔扰动更加充分,裂隙系统扩张,瓦斯运移通道进一步变好。即孔距近的模拟组在其孔间压力云图中表现出明显的低压,且相较于单一钻孔模拟时同一位置煤层瓦斯压力更低。

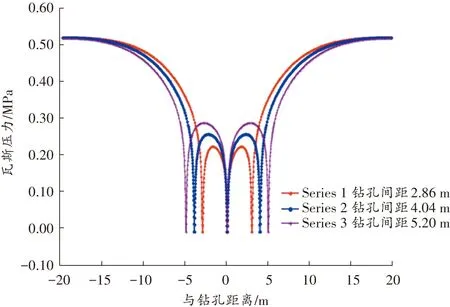

将不同孔距下多钻孔瓦斯压力分布情况进行对比,如图7所示。

图7 抽采90 d时多钻孔抽采瓦斯压力分布曲线

由图7可见,当孔距为2.86 m时,其孔间瓦斯压力最大为0.22 MPa,下降60.0%;当孔距为 4.04 m 时,孔间瓦斯压力最大为0.26 MPa,下降52.7%;当孔距为5.20 m时,孔间瓦斯压力最大为0.29 MPa,下降47.3%。

虽然3组模拟选择了不同孔距,但是钻孔间瓦斯压力最大值都出现在钻孔的中心位置,且钻孔间煤体瓦斯压力相较于最外两侧煤体瓦斯压力要小得多。同时,钻孔布置越密集,则相邻两钻孔在中心处的瓦斯压力降幅越大,其下降的速率也相应更快。

依照瓦斯压力降至0.27 MPa来确定有效抽采半径的原则,因此合理的布孔间距,则需要满足钻孔间煤层瓦斯压力不超过0.27 MPa。根据建新煤矿实际工况并结合数值模拟结果,通过修改钻孔的间距,得到不同孔间距下压力达标时间,如表2 所示。

表2 不同孔间距对应达标时间

由表2可知,随着钻孔间距的增大,瓦斯治理工作所需时间更长。根据建新煤矿抽采达标要求及现场采掘进度,瓦斯预抽治理时间应在90 d内完成,其钻孔的最大间距不应超过4.50 m,若超过此间距,在90 d的计划抽采时间内,会造成预计抽采区域煤层瓦斯不能被充分抽出,增加瓦斯事故发生的风险。综上分析,得出建新煤矿在90 d的预抽期内,布孔间距取值范围应为2.86~4.50 m。

3.2 多排顺层钻孔布孔方案优化

上述所知,有效抽采半径2.02 m时单排钻孔无法覆盖整个4207工作面,为保障顶底板处煤层瓦斯抽采合格,决定采取“正三角”布孔,布孔方式如图8所示。由于钻孔的有效抽采范围近似为一个圆形,故当选取2倍有效抽采半径作为布孔的间距时,可以很明显看出在钻孔间出现了一个抽采空白区域,增加瓦斯事故隐患。因此应在确保不存在钻孔间抽采盲区的前提下,为缩减工程量及避免塌孔等事故的出现,应使同样抽采面积下钻孔数量最少。

图8 优化前后布孔方式示意图

建立40 m×5 m的正三角二维几何模型,沿中线上下布置2排4孔,如图9所示。通过数值模拟得出抽采90 d后正三角布孔方式下瓦斯压力分布情况,如图10所示,并针对上下排钻孔中线处瓦斯压力状况绘制曲线图,如图11所示。

图9 正三角钻孔模型整体细化网格图

图10 抽采90 d时正三角布孔瓦斯压力分布云图

图11 抽采90 d时正三角布孔瓦斯压力曲线

结合图10~11可以看出,上下排钻孔间煤层瓦斯压力最小值出现在钻孔间中心处,且瓦斯压力在其有效抽采半径范围内全部达标,消灭了抽采盲区,证明此方法可以确保瓦斯抽采任务顺利完成。

3.3 现场应用

根据模拟计算结果,应用于建新煤矿4207工作面,采用正三角布孔,钻孔间距为3.50 m,排距为3.03 m,最终施工完成效果如图12所示。

图12 瓦斯抽采钻孔布孔方案示意图

参照图12布孔方案,于4207工作面进行施工,当抽采时间达到90 d时,在任意两钻孔中心位置,从底板开始向顶板方向每隔1 m施工一钻孔进行测定,共计6个钻孔,最终对6个钻孔所测瓦斯压力值及瓦斯含量值剩余量进行评估,计算预抽率,结果见表3。

表3 测点瓦斯压力及含量统计

从表3中可以看出,选取的6个测点其剩余瓦斯压力值和剩余瓦斯含量值全部处于达标范围内,所测结果与模拟结果基本吻合,且预抽率全部达到60%以上,实现了瓦斯治理的目标。

4 结论

1)通过建立煤岩体内瓦斯渗流的流固耦合模型,在数值模拟中改变时间参数来探究有效抽采半径变化规律,得到抽采时间为90 d时,直径94 mm钻孔的有效抽采半径为2.02 m。针对多钻孔抽采时的孔间叠加效应,分析了不同间距下孔间抽采压力变化情况,最终得出当抽采时间为90 d时,4207工作面布孔间距取值范围为2.86~4.50 m。

2)根据建新煤矿4207工作面回风巷实际工况条件,最终确定出正三角布孔方式,钻孔间距为3.50 m,排距为3.03 m,并将该抽采钻孔布孔方案应用于工程实践,抽采90 d后残留瓦斯压力均不超过0.27 MPa,验证了此方法对井下治理瓦斯时,在确定合理钻孔布孔孔距方面具有理论指导意义。