严重事故后安全壳氢气风险控制论证

王贺南,李汉辰,石雪垚,王 辉

(中国核电工程有限公司,北京 100840)

通过三哩岛核事故和福岛核事故,以及大量风险研究表明,严重事故过程中氢气带来的风险是造成大量放射性释放的重要原因之一[1]。上述两次严重事故发生后,针对安全壳内氢气风险问题受到广泛关注,我国也提出了明确的要求,其中在《福岛核事故后核电厂改进行动通用技术要求》[2]及《“十二五”期间新建核电厂安全要求》明确规定:对于安全壳内产生的氢气要有充分手段消除氢气,需具备避免发生氢气爆炸的手段和能力;应避免安全壳完整性因局部区域氢气积聚后可能产生的燃烧或爆炸而破坏,开展对氢气缓解措施有效性的分析评估。国家核安全局颁布的HAF 102—2016中同样规定要控制事故工况下安全壳大气中的氢气浓度,以防止可能危及安全壳完整性的燃爆或爆燃载荷[3]。采用我国自主研发的“华龙一号”核电技术,福清核电5、6号机组设计了完善的氢气风险预防和缓解措施[4],“华龙一号”氢气风险控制措施设计的目的便是从设计上实际消除这一风险。本文总结回顾了福清核电5、6号机组氢气风险预防和缓解措施的设计和验证过程,包括安全壳消氢方案论证,预防氢气局部积聚的工程优化以及设计变更后氢气风险论证,可以为后续新建机组氢气风险控制提供借鉴。

1 消氢系统总体设计方案

针对压水堆严重事故情况下氢气风险缓解,国际上通用的缓解措施有氢气点火器、非能动氢气复合器等措施[5]。在“华龙一号”的消氢方案设计之初,考虑到针对氢气风险的最新要求,创新性地提出了两种不同的消氢系统备选方案。分别是:

(1) 消氢方案A:采用非能动氢气复合器,共设置了 33台非能动氢气复合器,22台为XQ-FN/50型,11台为XQ-FN/30型,其中位于反应堆厂房上方环形钢平台上的两台非能动氢复合器按照安全级要求进行鉴定,可以用于设计基准事故下的氢气消除。

(2) 消氢方案 B:采用非能动氢气复合器与氢气点火器的组合消氢方案,在反应厂房操作平台以上大空间布置20台XQ-FN/50型氢气复合器,主要控制安全壳大空间的氢气浓度。同时在蒸汽发生器、主泵、稳压器及卸压箱这些隔间布置18个单列氢气点火器,用来消除由于氢气快速释放而带来的氢气风险。

通过选取典型严重事故序列,分别对消氢方案A和消氢方案B在事故后的有效性及带来的影响进行了详细的分析,得到的结论及每个方案优缺点如下:

(1) 消氢方案A和消氢方案B在严重事故后均能够有效地消除氢气发生整体燃爆的风险,满足相关消氢法规的要求。

(2) 消氢方案A完全依靠非能动氢气复合器消氢,可在非常低的氢气浓度和非常高的水蒸气浓度条件下运行,能够稳定地复合消除长期释放的氢气,适合于安全壳大空间的氢气控制。缺点是由于消氢速率慢,不能消除局部区域快速释放的氢气峰值。

(3) 消氢方案 B采用非能动氢气复合器 + 能动氢气点火器的组合方案,不仅能控制安全壳大空间的氢气浓度保持在较低水平,而且还能消除由于局部隔间氢气快速释放造成的氢气浓度峰值。其主要缺点首先是系统更为复杂,需要额外的供电系统支持,另外,该方案由于引入了点火源,会在氢气燃烧隔间造成短时高温,可能对其他设备、仪表及结构带来一定的威胁。

在综合考虑消氢能力、系统复杂程度、严重事故后的环境条件、设备可用性、经济性等各方面的影响之后,最终选择了消氢方案A的非能动氢气复合器方案作为总体方案进行进一步的详细设计与论证。

2 消除氢气风险的论证流程

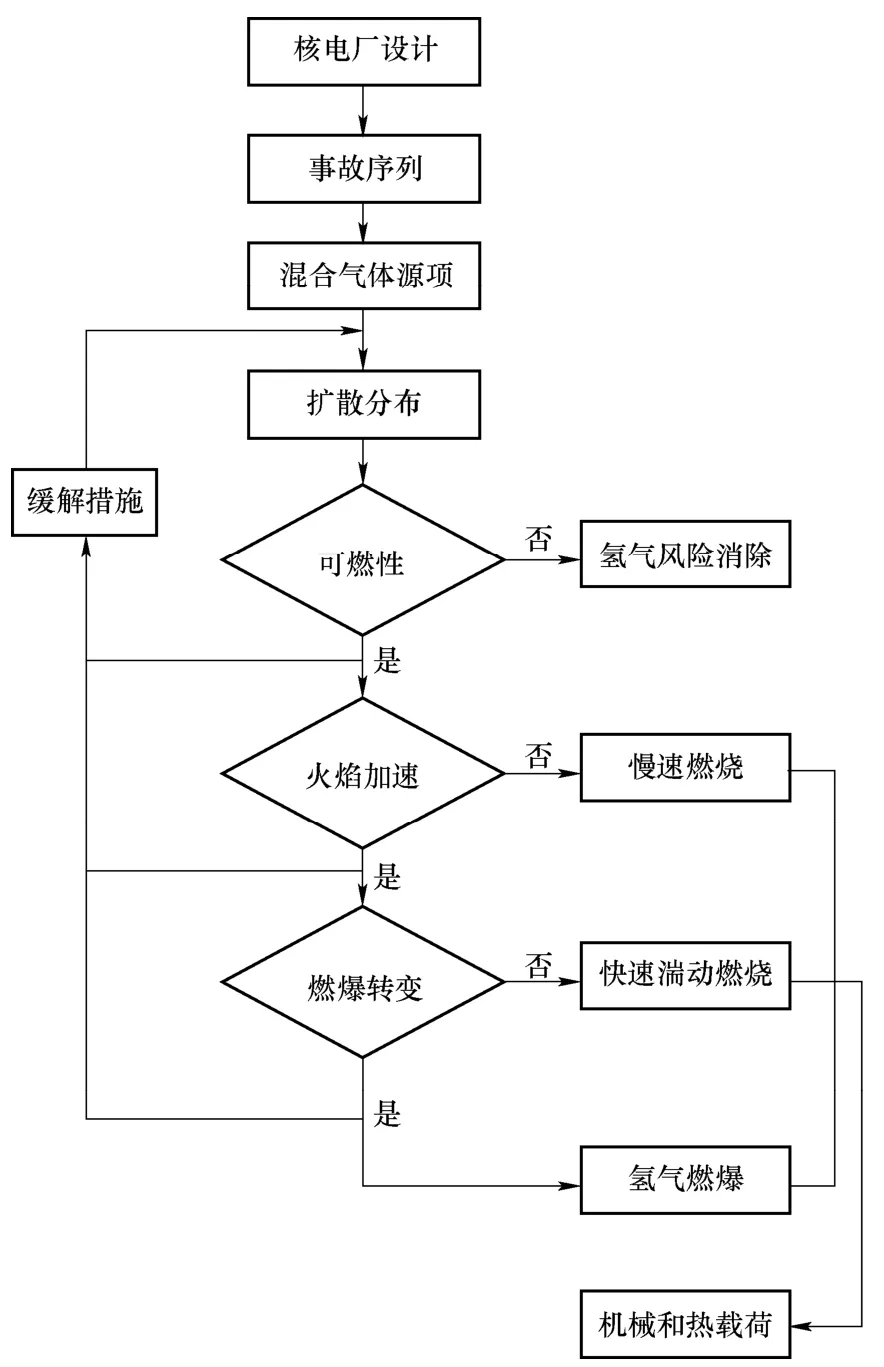

HAF 102—2016中要求要“控制事故工况下安全壳大气中的氢气浓度,以防止可能危及安全壳完整性的燃爆或爆燃载荷”,为了论证“华龙一号”消氢系统满足这一法规要求,在方法上,采用分级论证的思路,如图 1所示,其主要流程如下:

(1) 第一层级:针对消除整体燃爆风险的论证:采用一体化集总参数程序,计算严重事故后安全壳内氢气浓度分布,论证能否消除安全壳大空间发生整体燃爆的风险;

(2) 第二层级:针对局部燃爆风险的论证:针对局部空间燃爆风险,采用CFD程序论证能否消除局部空间发生DDT的风险;

(3) 第三层级:针对氢气爆炸后果的论证:针对局部空间发生DDT的后果,采用结构力学程序论证能否消除导致安全壳失效的风险。

图1 氢气风险论证流程Fig.1 Hydrogen risk argument process

在福清核电5、6号机组项目中,通过前两个层级的分析、论证,最终实现了严重事故后氢气风险的实际消除,满足了法规要求。

3 消除氢气风险的论证流程

福清核电5、6号机组是“华龙一号”首堆,“华龙一号”安全壳结构和布置与二代压水堆核电厂存在较大的差异。在二代改进项机组上,消氢系统作为增设的措施,其系统设计受到多方面的制约。而“华龙一号”为全新设计,需要在安全壳结构、布置方案设计的全过程中考虑对氢气风险的影响。在福清核电 5、6号项目中,为了降低氢气风险,先后对卸压箱-波动管隔间和主泵隔间上部的流通性进行了针对性的优化。

3.1 卸压箱-波动管隔间流通面积优化

核电厂发生严重事故期间会有大量氢气释放到安全壳中,局部的氢气浓度超过限值可能会引发安全壳内氢气燃烧或爆炸,严重威胁安全壳的完整性。在以往二代改进型电厂中,卸压箱、波动管所在隔间由于所处位置位于安全壳下部,流通情况较差,往往是氢气容易积聚的地方。“华龙一号”的布置方案中,卸压箱的相对布置位置上移,进一步压缩了其流通空间。在发生全厂断电、波动管断裂等始发的严重事故的情形下,氢气会通过卸压箱爆破膜或波动管破口进入这些相对封闭的隔间,更容易造成氢气的局部积聚,引发氢气风险。

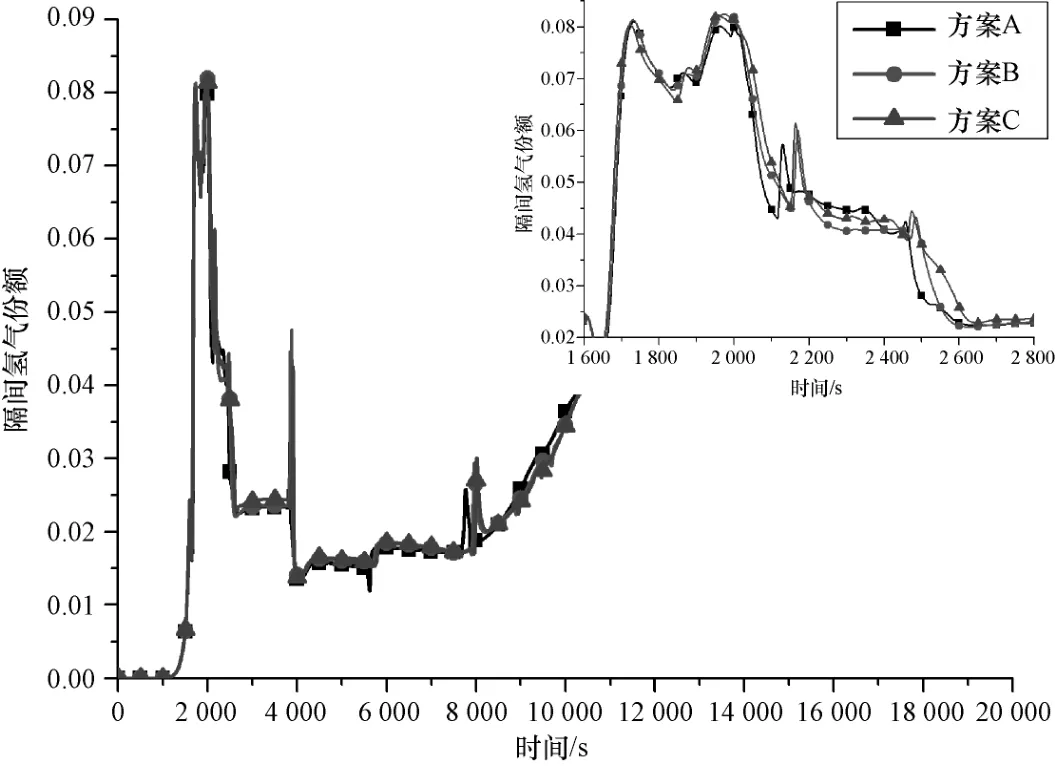

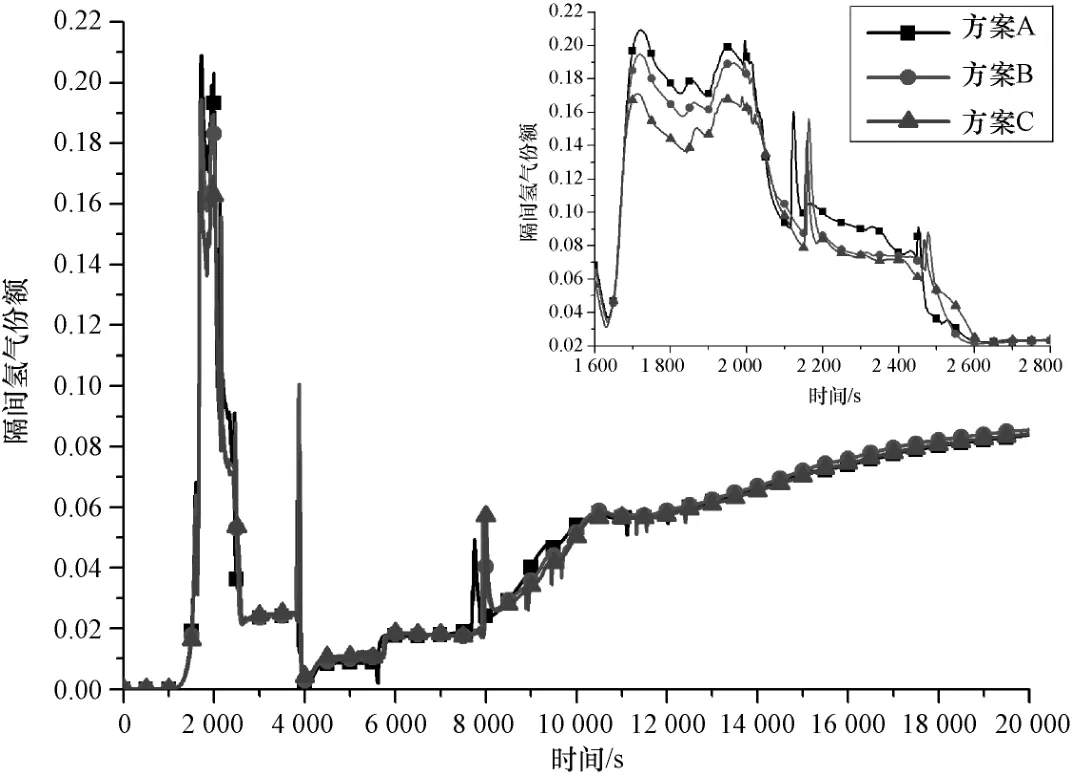

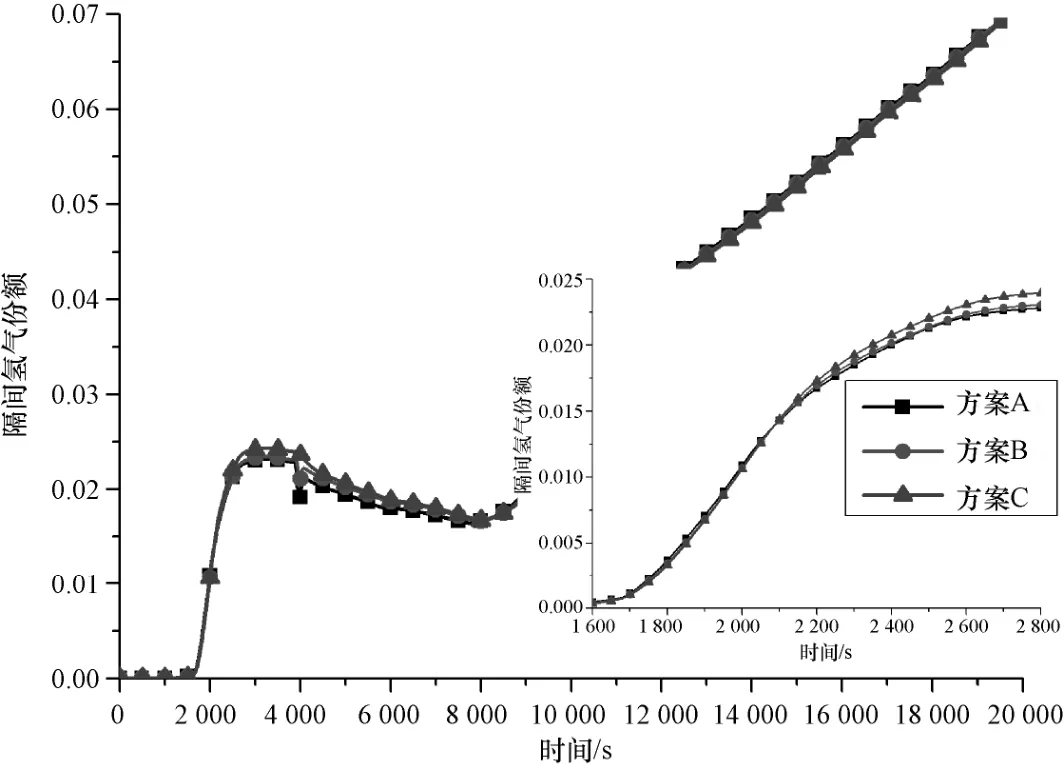

为定量判断局部隔间氢气风险大小,锁定局部隔间设计短板,基于工程经验选取了丧失给水事故、小破口失水事故、波动管破裂等典型事故进行氢气风险计算,主要关注卸压箱爆破膜破裂以及波动管破裂后早期的氢气快速释放阶段。并且从缓解氢气在局部隔间的氢气风险的目的出发,从安全性、经济性和实施难度等多方面因素综合考虑,对可能的强化流通措施,如加大波动管隔间通向稳压器隔间的流通面积等进行了针对性的分析,考虑了波动管隔间与稳压器隔间之间三种不同流通面积的设计方案,分别为方案 A(3.5 m2)、方案B(4.0 m2)和方案 C(5.0 m2)。图 2~图 4分别为上述三种方案的稳压器隔间、波动管隔间以及卸压箱隔间氢气浓度计算结果。

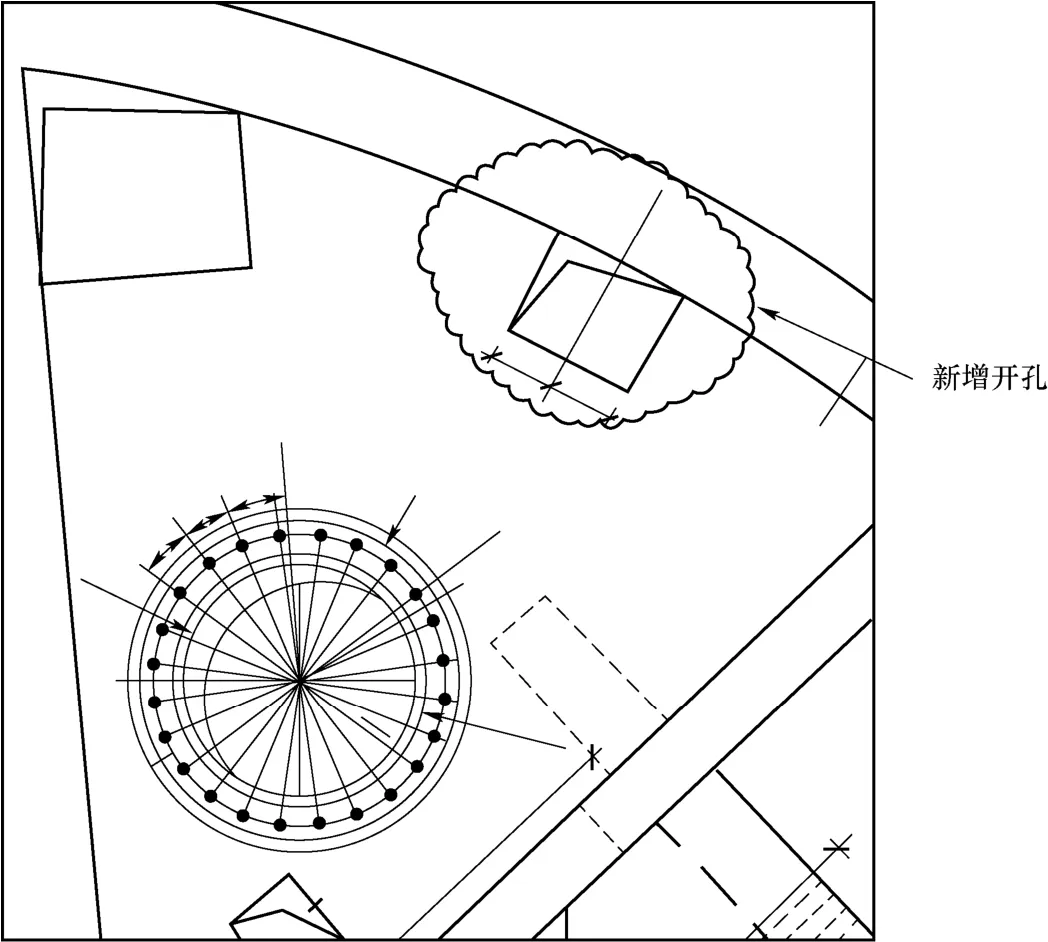

分析结果表明,在增大波动管隔间至稳压器隔间之间的流通面积后,波动管隔间氢气浓度明显降低,稳压器隔间氢气浓度略有升高但可以接受。综合计算结果和工程实际情况,严重事故分析专业建议将流通面积扩大至 5.0 m2左右。由于波动管隔间楼板中原本已经存在约4 m2的洞口,因此只需要再补开洞1 m2即可满足流通面积要求。检查波动管隔间楼板的配筋需求量之后,确定了开洞的可行位置,最终波动管隔间开孔情况如图5所示。通过对“华龙一号”安全壳局部隔间流通设计优化后,局部隔间内的氢气风险得到了有效降低,进一步提高了安全壳的完整性和设备的可用性,使“华龙一号”核电机组整体的安全性得到提升。

图2 稳压器隔间氢气份额Fig.2 Hydrogen fraction in the pressurizer compartment

图3 波动管隔间氢气份额Fig.3 Hydrogen fraction in the surge line compartment

图4 卸压箱隔间氢气份额Fig.4 Hydrogen fraction in the relief tank compartment

图5 波动管隔间新增开孔Fig.5 New opening added in the surge line compartment

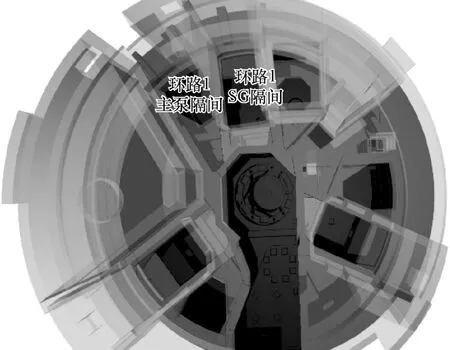

3.2 主泵隔间流通性变更后氢气风险论证

在初步设计阶段,作为主泵设备的吊装通道,主泵隔间顶部结构为开口设计,竖直方向上与 + 16.5 m操作平台大空间连通,水平方向分别与蒸汽发生器隔间和堆腔相连,如图6所示。主泵隔间流通状况良好,即使发生氢气释放,也不存在隔间内氢气积聚情况。

图6 主泵隔间结构Fig.6 Structure of the primary pump compartment

然而随着设计的深入推进,通风问题和系统布置问题对主泵隔间顶部的设计提出了更改需求。

通风问题:主泵为机组运行期间热负荷集中区域之一,为冷却该区域,需由通风管道建立“主泵隔间—操作平台—回风管—空调机组—主泵隔间”的循环冷却路径。

系统布置问题:内置换料水箱(IRWST)作为安注系统(RSI)和安全壳喷淋系统(CSP)的永久水源,需要避免水量在安全系统工作过程中出现大量损失。因此需要遮挡主泵隔间顶部,避免喷淋水由上部进入主泵隔间后,汇入消防防火地漏而未返回内置换料水箱。

此外,结合福清核电1~4号机组施工经验和5、6号机组 + 16.5 m平台区域示意图,现场安装及机组停堆检修等施工期间,主泵间盖板将作为部分设备组装及专用工具存放区域,隔间顶部应以盖板覆盖,从而便于人员通行及物品临时放置。因此,为满足各方面需求,设计了钢结构通风小室,正常运行期间将钢结构通风小室放置盖板位置,检修期间换原盖板,达到在正常运行期间和事故期间改善主泵隔间通风的目的。

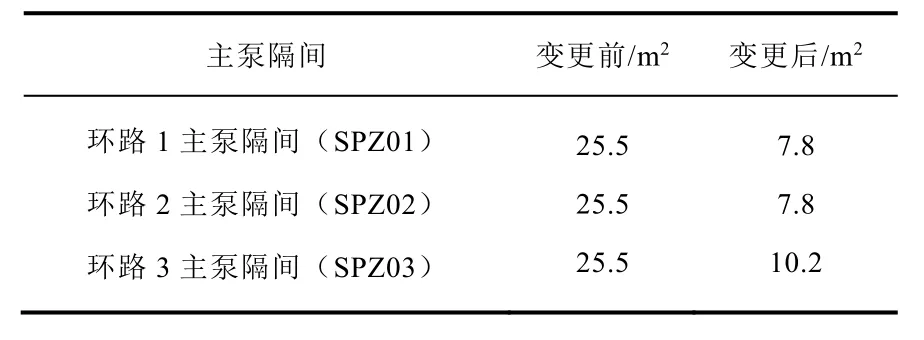

以上设计变更改变了主泵隔间顶部流体面积,如表 1所示,需要对主泵隔间的氢气风险进行重新评估,以确保主泵隔间在严重事故工况下不会发生可能危及安全壳完整性的燃爆或爆燃载荷,如果方案变更后在主泵隔间发生不可接受的氢气风险,需要进一步对消氢系统进行变更,如增加主泵隔间的氢气复合器。

表1 设计变更前后主泵隔间与大空间流通面积Table 1 Flow area changes before and after the design modification of the primary pump compartment

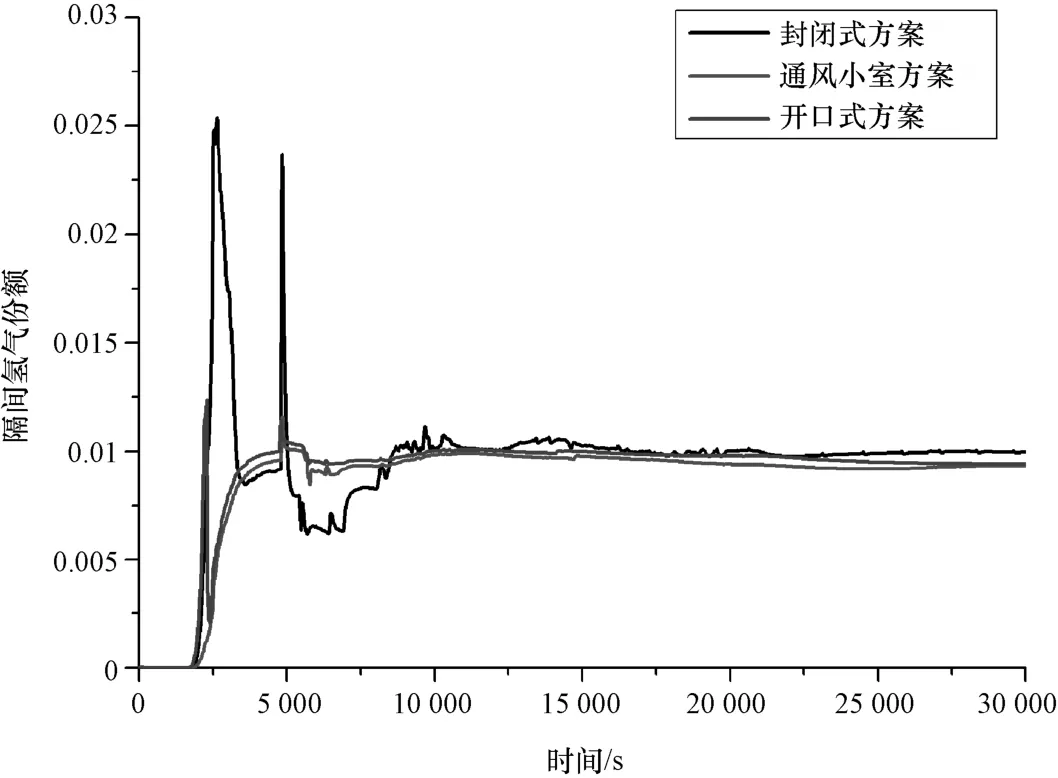

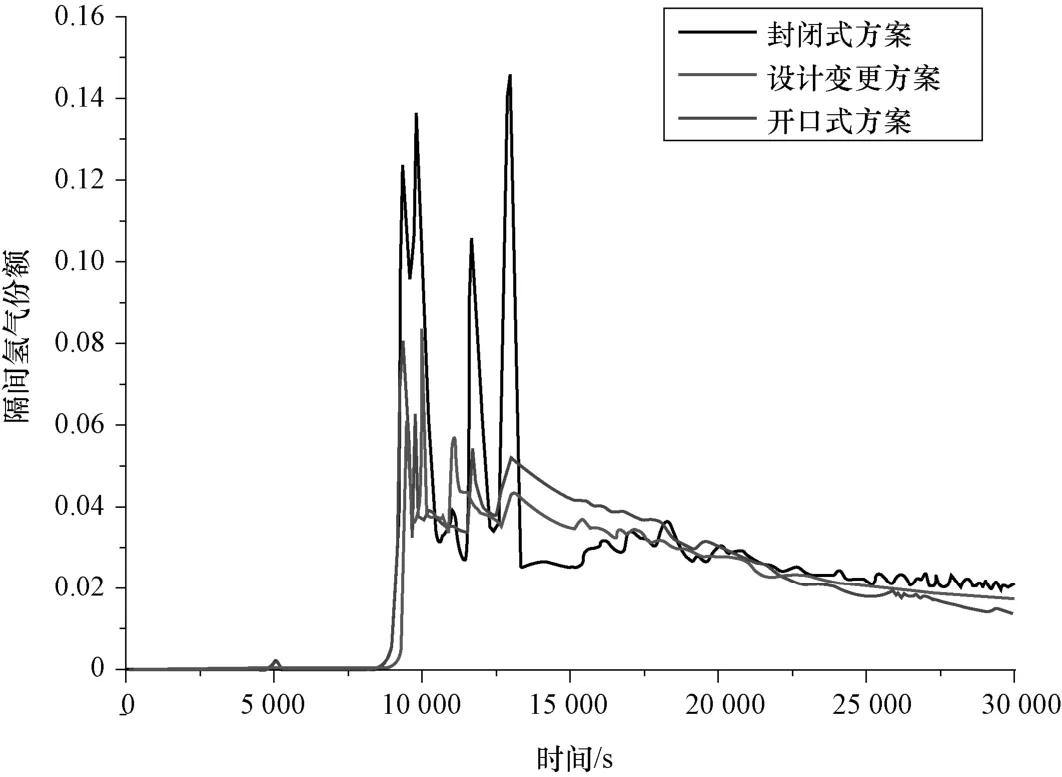

LOCA类事故是造成主泵隔间潜在氢气风险的主要事故。根据专家判断和工程经验,计算中选取了大破口失水事故和小破口失水事故两个序列加以分析,主要关注事故发生后早期快速产氢阶段的主泵隔间大气状态。在分析局部隔间氢气风险时选取流通面积较小的SPZ01通风小室为对象,分析其对应的环路1主泵隔间氢气体积份额。

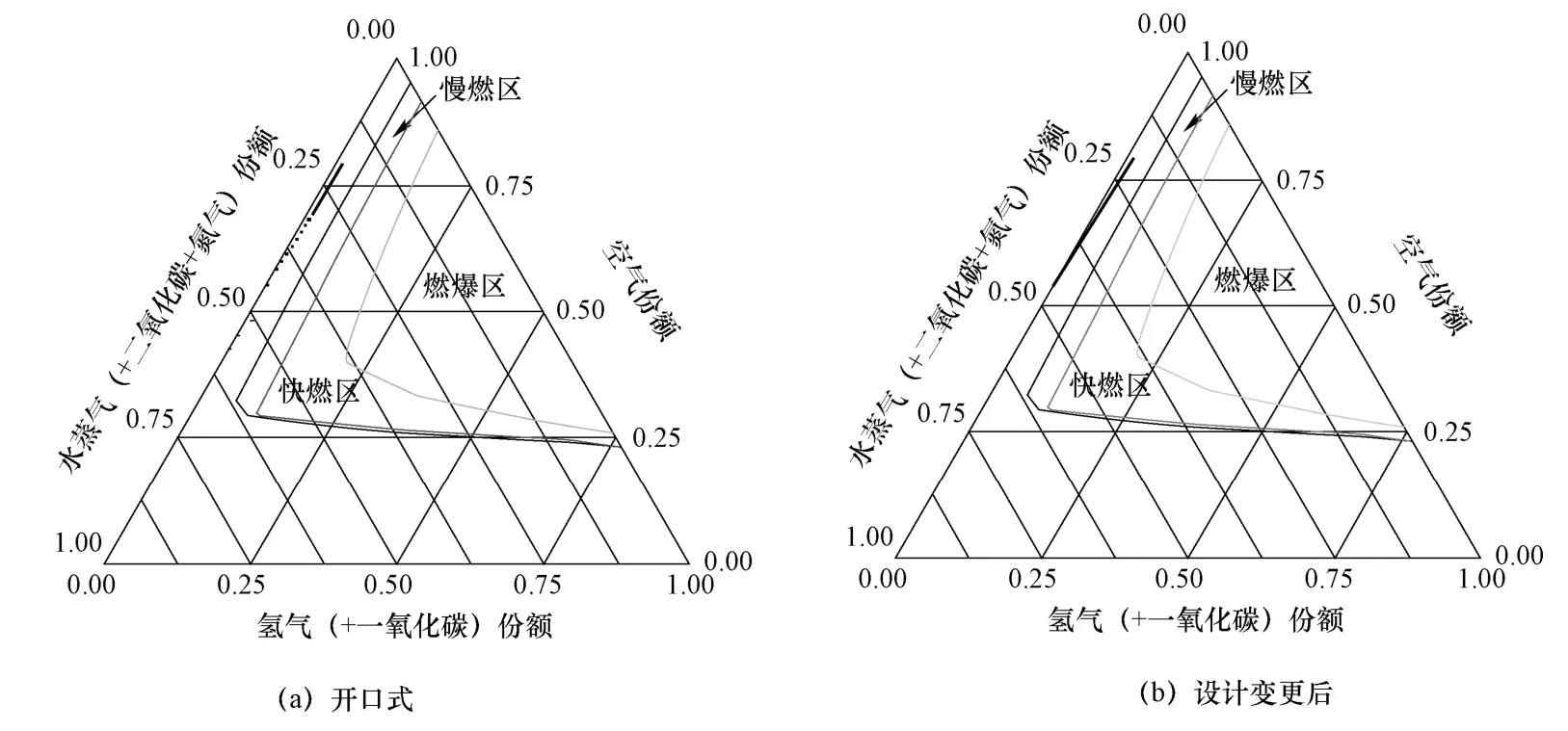

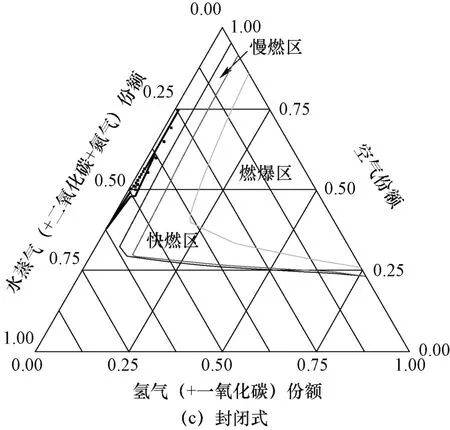

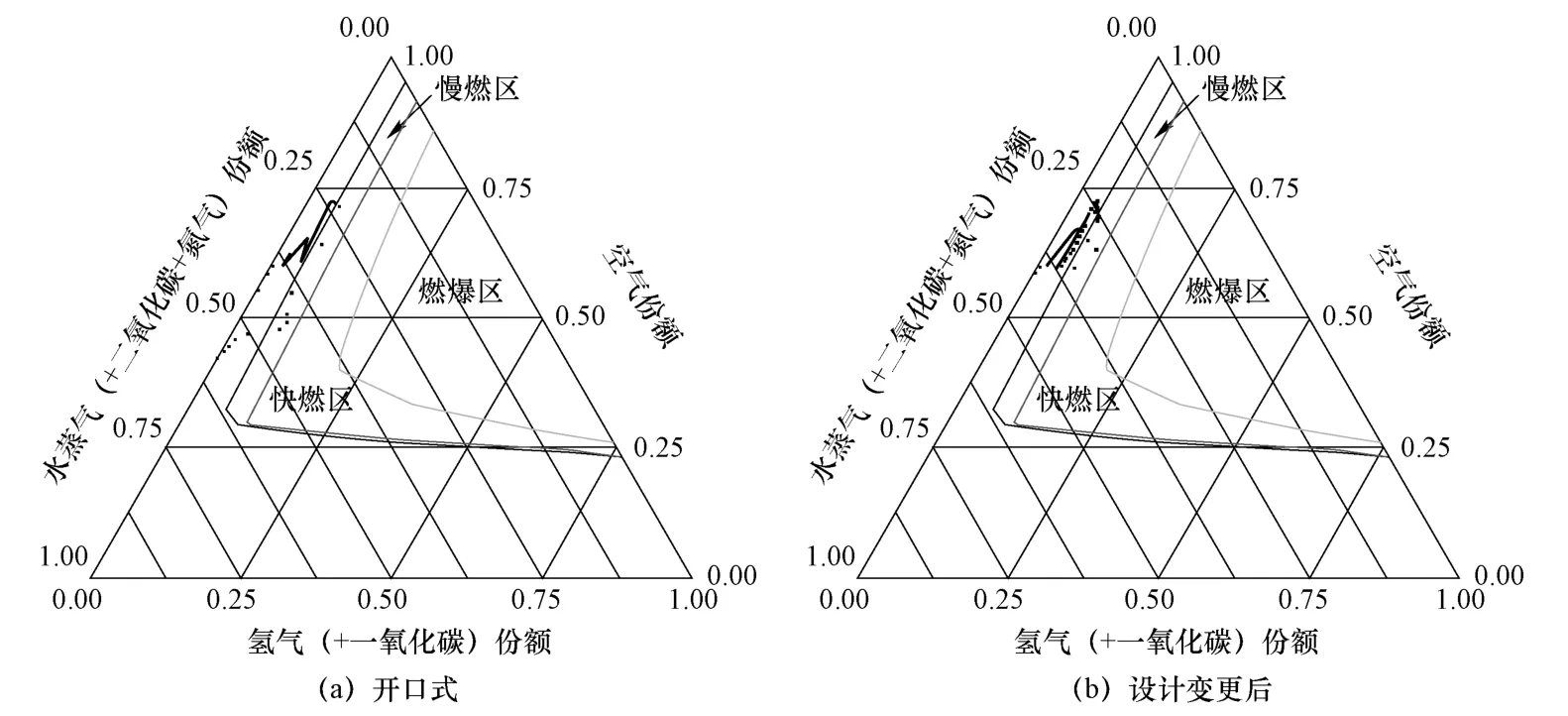

图7和图8分别给出了大破口失水事故下主泵隔间氢气份额对比和大气状态对比。由于大LOCA事故早期堆芯产氢质量较低,破口隔间的氢气份额也保持在较低水平。主泵隔间顶部盖板在设计变更后,隔间大气状态保持在慢燃区之外,隔间内不存在氢气燃烧风险。

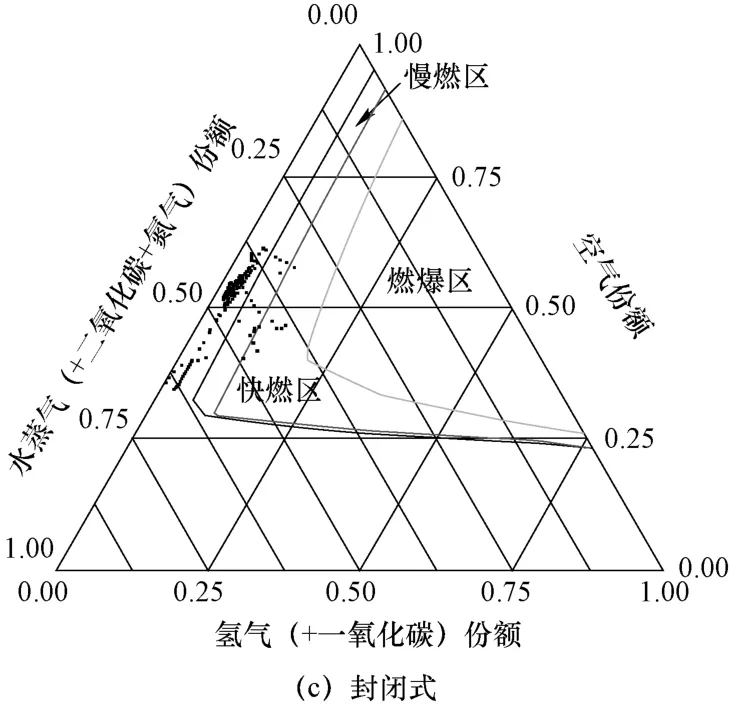

图9和图10分别给出了小破口失水事故下主泵隔间氢气份额对比和大气状态对比。主泵隔间顶部盖板在设计变更后,隔间大气状态进入慢燃区,即事故后有发生慢燃的可能性,但是不存在爆炸风险。

图7 主泵隔间氢气份额(大破口失水事故)Fig.7 Hydrogen fraction (LB-LOCA)

图8 主泵隔间大气状态(大破口失水事故)Fig.8 Shapiro diagram (LB-LOCA)

图8 主泵隔间大气状态(大破口失水事故)(续)Fig.8 Shapiro diagram (LB-LOCA)

图9 主泵隔间氢气份额(小破口失水事故)Fig.9 Hydrogen fraction (SB-LOCA)

图10 主泵隔间大气状态(小破口失水事故)Fig.10 Shapiro diagram (SB-LOCA)

图10 主泵隔间大气状态(小破口失水事故)(续)Fig.10 Shapiro diagram (SB-LOCA)

通过对主泵隔间设计变更进行计算论证,可以确认当前方案与封闭式的隔间顶部设计方案相比,氢气风险得到了有效降低,达到了与原开口式方案相似的效果。

3 结论

福清核电5、6号机组采用了我国自主研发的“华龙一号”核电技术,设计了完善的氢气风险预防和缓解措施。本文系统性的总结回顾了福清核电5、6号机组氢气风险预防和缓解措施的设计、验证及优化过程,包括安全壳消氢总体方案比选、氢气风险的实际消除、针对氢气风险的设计优化等,最终论证了消氢系统的设计能够应对严重事故后威胁安全壳完整性的氢气风险,满足相关法规要求,为后续新建机组氢气风险控制提供借鉴。