基于响应面法的厨余车提料臂轻量化设计

殷超,沈辉,孙明珠,张猛,韦梦圆,凌曦

基于响应面法的厨余车提料臂轻量化设计

殷超,沈辉*,孙明珠,张猛,韦梦圆,凌曦

(扬州大学机械工程学院,江苏 扬州 225000)

为提高厨余垃圾车工作效率和性能,设计一种新型侧装式垃圾车的提料机构。在SolidWorks中建立提料机构三维模型并将其导入到ADAMS中进行运动学和动力学仿真,找到提料过程中的危险工况节点,对提料臂进行结构有限元分析和轻量化设计,分析结论已有效指导生产。

厨余垃圾车;提料机构;轻量化设计;仿真分析

1 前言

厨余垃圾车是提高厨余垃圾运输效率和保护环境的特种车辆[1]。提料机构是厨余垃圾车的重要组成部件,国内外学者对提料机构液压缸安放位置以及机构性能做了仿真研究,取得一些研究成果,但在轻量化方面提及较少。合理的优化设计对于提高提料机构效率,降低成本具有重要意义。

2 提料机构动力学仿真

提料机构的结构如图1所示。主要由提料臂、顶盖支架、液压油缸、轨道、支撑架等组成[2]。在做动力学仿真时,根据提料机构实际运动情况设置驱动函数为STEP(time,0,0,8,420)[3]。仿真时间为8秒,步数为100。为使垃圾桶的运动过程更加清晰直观,在垃圾桶质心处创建一个Marker点以得到垃圾桶质心在整个运动过程中的运动轨迹[4]。如图2所示。垃圾桶质心运动轨迹主要由直线段和圆弧段组成与主导轨形状一致。与实际提料过程垃圾桶运动轨迹相一致。

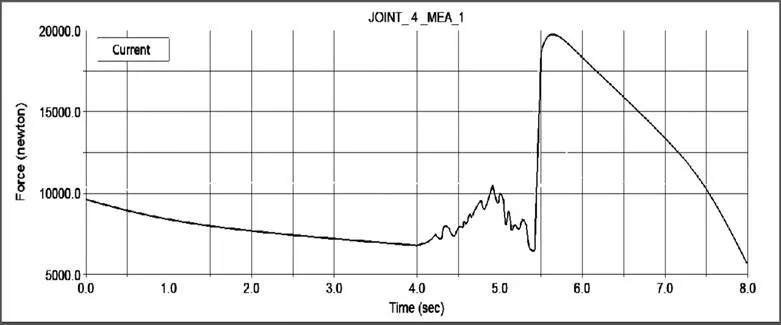

对提料机构中的提料臂和液压油缸铰接点、提料臂和拉杆铰接点处受力情况进行仿真分析,仿真结果如图3、图4所示。在t=5.65s时,提料臂处于危险工况,提料臂受力最大,提料臂受拉杆的拉力为F1=1936N,活塞杆对提料臂的推力F2=18975N。

1-提料臂 2-顶盖支架 3-液压油缸 4-主轨道 5-副轨道 6-主支撑架 7-撑杆支架 8-拉杆 9-滑动支撑架 10-挂桶支架 11-垃圾桶

图2 垃圾桶运动轨迹示意图

图3 提料臂与活塞杆铰接处随时间变化受力图

图4 提料臂与拉杆铰接处随时间变化受力图

3 提料臂的优化设计

选用材料为Q345钢,对提料臂进行网格划分。由前述对提料臂危险工况的力学分析,分别在提料臂孔1处施加力F1=1936N,孔2处施加力F2=18975N,孔3处施加一个圆柱约束。同时设定各约束方向。提料臂受地球引力,取g=9.8m/s2,G=261.2N,方向竖直向下。提料臂前处理如图5所示。

图5 提料臂网格划分及约束图

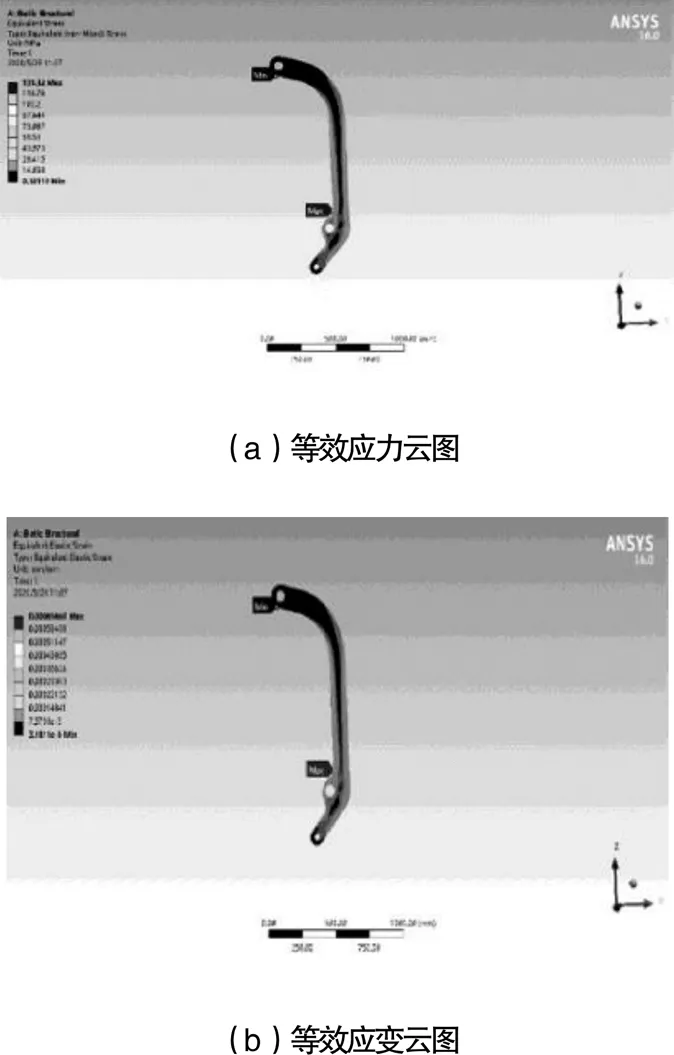

经限元分析,可以看出提料臂应力集中主要在整体中部与下部,尤其是铰耳根部位置。最大等效应力为131.32Mpa,最大形变为0.0006567mm。在保证提料臂正常提拉功能的前提下,结合企业减重降本的需求对提料臂进行优化设计。

图6 提料臂等效应力云图和等效应变云图

3.1 优化模型建立

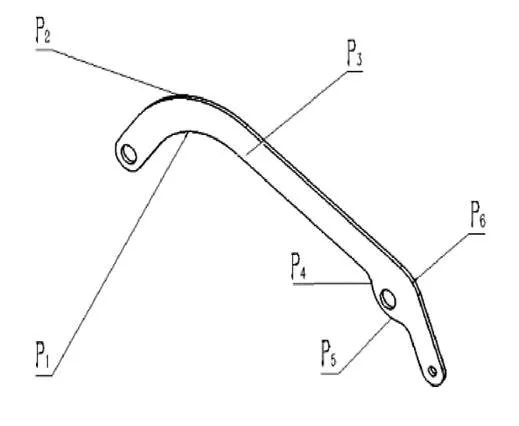

优化设计模型包括:目标函数、设计变量、可行域和约束条件等。在SolidWorks中对提料臂建立参数化模型,如图7所示。

图7 提料臂参数化模型

选取提料臂的左大臂内圆弧直径P1、左大臂外圆弧直径P2、提料臂臂宽P3、铰耳圆弧直径P4、铰耳圆弧直径P5、提料臂臂厚P6等6个参数作为尺寸优化参数,即优化设计变量。优化设计变量选择为[x1,x2,x3,x4,x5,x6]T=[P1,P2,P3,P4,P5,P6]。

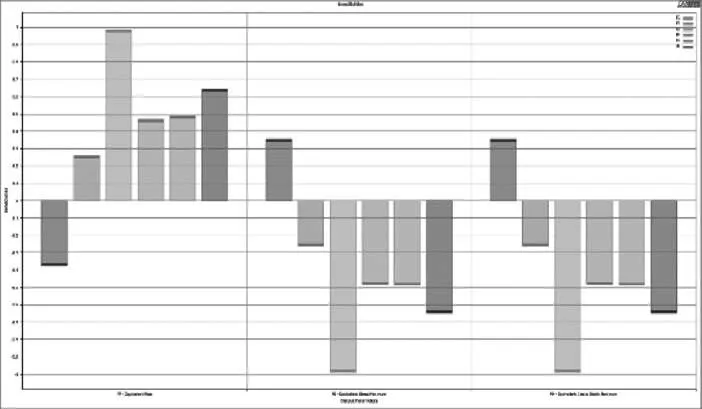

在ANSYS Workbench中可以利用其Design Exploration模块得到各个输入参数关于输出参数的敏感度。如图8所示。

图8 参数敏感性

由图可以看出各个参数对于输出变量的影响不同。其中P3对于质量的正向敏感度最大,P1对于质量的负向敏感度最大。同时P3对于最大等效应力和最大等效应变负向敏感度最大,P1对于最大等效应力和最大等效应变正向敏感度最大。其余各个输入参数对于三个输出变量均存在敏感响应,故P1,P2,P3,P4,P5,P6+均为设计变量。

3.2 目标函数和设计变量确立

提料臂参数化设计的目的是在保证提料臂正常工作的前提下,也就是最大等效应力和最大等效应变在材料允许范围之内,尽量减小减轻其质量。因此目标函数为:

M(x)min= f(X1,X2,X3,X4,X5,X6) (1)

其中Xi=Pi,i=1.2.3.4.5.6;M(x)为质量关于关于设计变量的函数;P1,P2,P3,P4,P5,P6+为各设计变量。

3.3 可行域确立

根据优化设计选项并结合工程经验,允许各参数在初始值基础上浮动±10%进行优化计算。

3.4 约束条件确定

根据提料臂设计要求和所用材料的属性,给出相应的约束条件:V(x)max≤172.5Mpa,其中V(x)为等效应力目标函数最大值。

3.5 响应面优化设计

响应面优化系统(Response Surface Optimization)是DX中基于响应面结果的目标驱动优化系统,可以从响应面结果中自动获取最优的备选设计方案[6]。基于以上的优化参数模型,采用ANSYS Workbench中的Response Surface Opitimiza -tion模块进行试验分析,采用中心复合设计法生成了45个设计样本点。每一个设计点即是一种设计方。

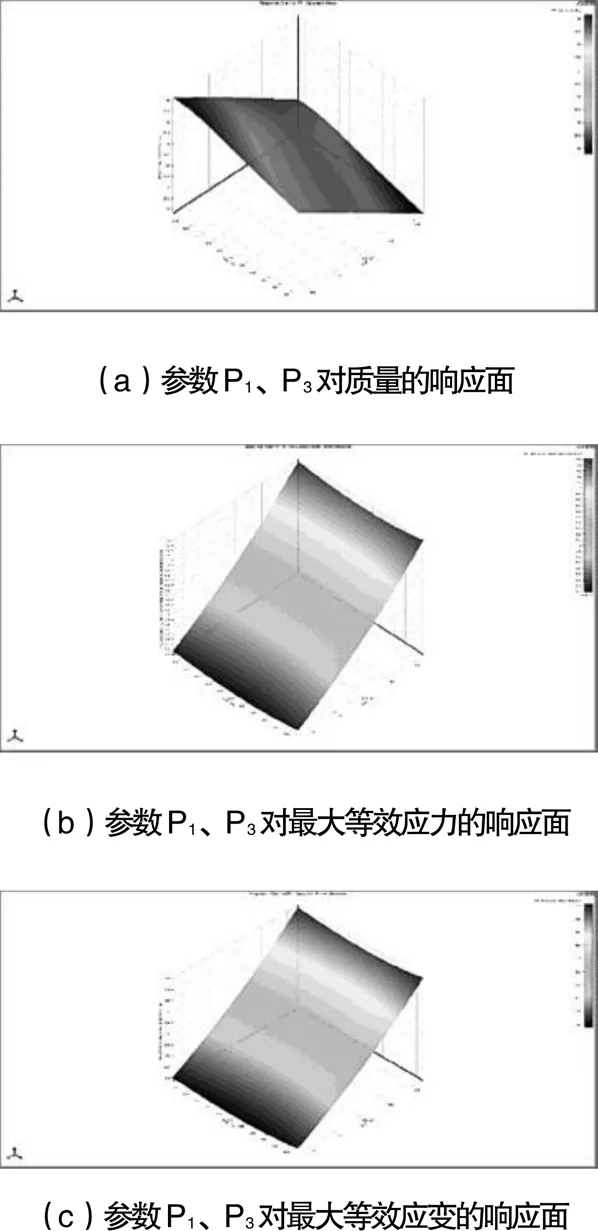

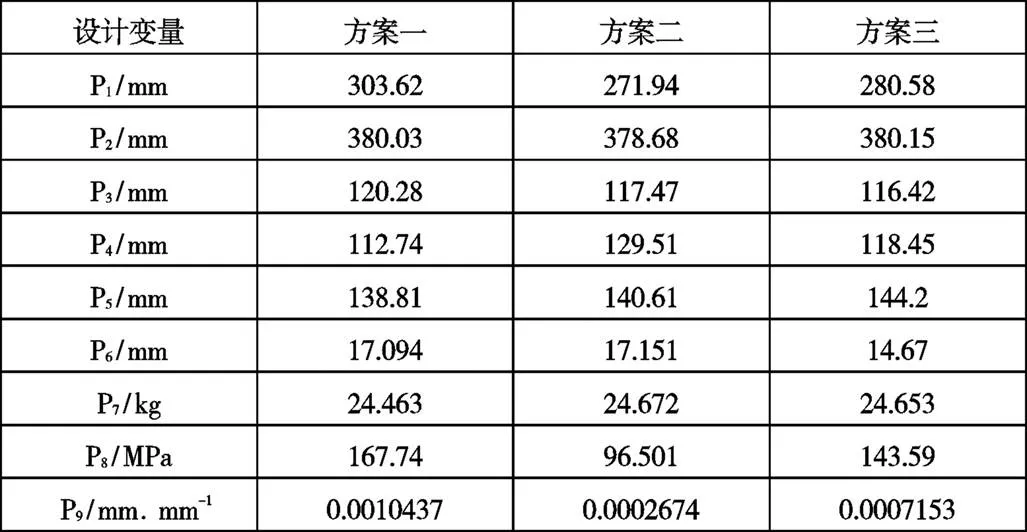

为了进一步探究设计变量与优化目标之间的关系,利用生成的45个样本点,拟合构造设计变量与优化目标的响应面。现以P2,P4,P5,P6不变,分别生成P1,P3对质量最大等效应力、最大等效应变的响应曲面,如图9所示。

图9 参数响应面图

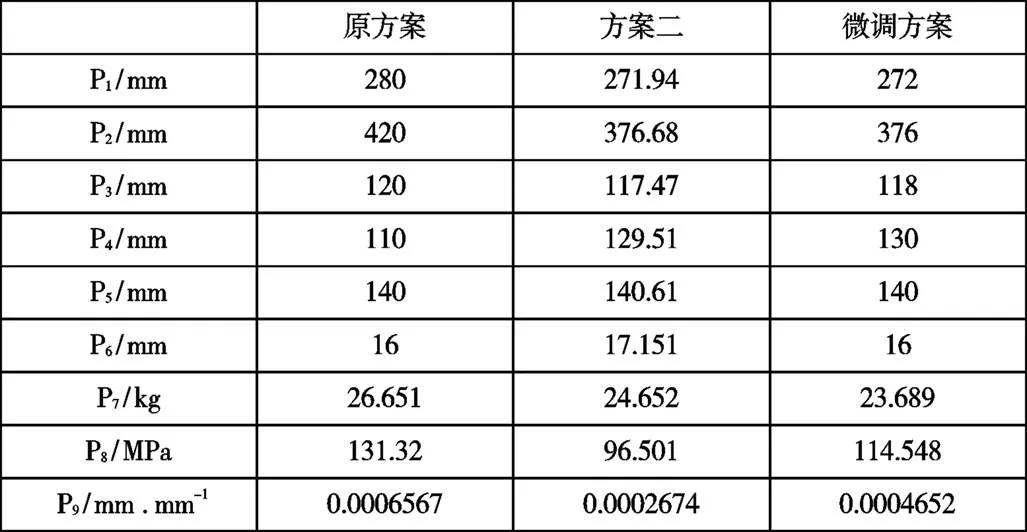

表1 优化方案

由图可以看出质量随P1增大而减小,随P3增大而增大。最大等效应力和最大等效应变均随P1增大而增大,随P3增大而减小,此结果和参数灵敏度分析一致。基于以上分析,采用目标驱动优化中的筛选法,设定样本数为10000,以最大等效应力、最大等效应变和质量为优化目标进行Pareto 最优解集的搜索。在优化时赋予质量的权重最高,最大等效应力次之。求解完成后得到一组Pareto最优解集,同时得到提料臂质量、最大等效应力及最大等效应变个目标函数的权衡图从Pareto前沿中选取3 个最优解作为备选优化设计点,优化结果如表1所示。

提料臂的优化重点在于减轻质量,提高安全系数,综合对比三种方案后,方案2在与其他方案减重相差无几的情况下,在减小最大等效应力和最大等效应变上有明显优势。

结合实际生产和选材,将方案二的参数进行微调,结果如表2所示。

表2 方案对比

根据优化结果,微调方案二比原方案质量减轻了11.2%,最大等效应力减小了12.8%,最大等效应变减小了29.2%。实现了最初的优化目标。

4 样机试制

物理样机如图所示,实验器材如下:海沃HFC205环卫车一辆、提料系统物理样机,测速仪、加速度仪及三坐标测量仪。首先进行空载试验,确定其能顺畅完成提料循环,再加入约240kg水代替垃圾进行试验。

图10 样机试验图

经观察,实验过程中无水漏出现象;工作过程平稳、无卡滞异响;卸料干净彻底。试验后观察样机部件,如产生变形,可用三坐标测量仪测量变形量。提料系统在回落过程中出现震动现象,可通过加装缓冲垫片解决该问题。

5 总结

(1)采用三维设计软件Solidworks对垃圾车提料机构进行三维建模,运用Adams虚拟样机技术对该机构进行运动学和动力学分析,验证了机构设计的合理性并找出机构核心部件提料臂的危险工况位置用Ansys Workbench进行有限元分析。

(2)在Ansys Workbench中建立提料臂的优化模型,引入灵敏度分析确定优化变量,采用响应面优化法以质量,最大等效应力,最大等效应变为目标进行多目标优化,优化后提料臂质量减轻了11.2%,最大等效应力减小了12.8%,最大等效应变减小了29.2%。达到了产品的轻量化目的。

[1] 闵海华,刘淑玲,郑苇,王琦,康建邨.厨余垃圾处理处置现状及技术应用分析[J].环境卫生工程,2016,24(06):5-7+10.

[2] 孙洪山.一种小型侧装压缩式垃圾车的结构设计[J].专用汽车, 2014(05):102-104.

[3] 王福兴,柏山清.基于Solidworks的Adams的仿真应用[J].南方农机,2017,48(10):112.

[4] 韩以伦,郭唤唤,郑辉.垃圾车提料机构ADAMS和MATLAB联合仿真研究[J].机械设计与制造,2018(07):184-187.

[5] 程彬彬,黄美发,吴常林,吴芬,刘思遥.基于ANSYS Workbench的龙门铣床横梁多目标优化设计[J].组合机床与自动化加工技术, 2015(02):10-12+16.

[6] 曾漾,周俊,沈志远,于梓贤,陈昊,郁荣.基于响应面法的复合材料舱壁结构优化设计[J/OL].重庆大学学报:1-7[2020-06-15].

Light Weight Design of Kitchen Waste Truck's Lifting Arm based on Response Surface Method

Yin Chao, Shen Hui*, Sun Mingzhu, Zhang Meng, Wei Mengyuan, Ling xi

(School of mechanical engineering, Yangzhou university, Jiangsu Yangzhou 225000)

In order to improve the efficiency and performance of kitchen waste garbage truck, a new kind of material lifting mechanism of side loading garbage truck was designed. The three-dimensional model of the lifting mechanism is established in SolidWorks and imported into ADAMS for kinematics and dynamics simulation, so as to find out the nodes of dangerous working conditions in the process of lifting, carry out the finite element analysis of the lifting arm structure and carry out the lightweight design, and the analysis conclusion has effectively guided the production.

Kitchen waste garbage truck;Lifting mechanism;Simulation analysis; Lightweight design

10.16638/j.cnki.1671-7988.2021.04.017

U463.32

B

1671-7988(2021)04-56-04

U463.32

B

1671-7988(2021)04-56-04

殷超,硕士研究生,扬州大学机械工程学院,研究方向:车身结构与流体研究。

沈辉,扬州大学机械工程学院。