铝电解槽中杂质铁含量变化原因浅析

李铭剑

摘 要:通过数据分析电解槽出铝后铝水中铁含量的变化,认为电解槽内铁增加,原铝质量中铁含量就会上升。影响电解槽中铁含量的主要原因是生产过程中其它环节带入的,生产过程中严格控制电解质水平和加强清理覆盖料中的铁,可有效控制电解槽中的铁含量。

关键词:电解铝;铁含量;覆盖料

引言

铝电解槽中杂质铁的含量对电解铝企业,生产高品质产品、树立良好的形象企业有着极为重要的作用,因杂质铁的含量高低直接影响低铁铝和合金产品的质量[1]。因此,分析铝电解槽中杂质铁含量变化显得极为重要[2]。本文将通过数据分析,浅析铝电解槽中杂质铁含量的变化原因。

1 分析电解槽出铝后铝水中铁含量的变化

为了便于统计分析,此文以GB/T1196重熔用铝锭标准中的Al99.85牌号指标中对铁含量的要求进行分析。牌号Al99.85的标准要求是Fe含量不大于0.12%,杂质总和不大于0.15%。

目前我公司原铝中S i 含量稳定在0. 03 ~ 0. 04 % , Ga 含量稳定在0.01~0.02%之间,要想原铝鐵含量不超过Al99.85的标准要求,在控制其它杂质的条件下,铁含量需保持不大于0.11%。统计以往的Al99.85原铝的铁含量发现其变化范围在0.09~0.11%之间,且绝大部分在0.10~0.11%之间。

统计原铝盘存历史数据得出平均单台槽存铝量为34.745t。根据原铝月产量得出平均每天每台槽产出铝水为2.93t。

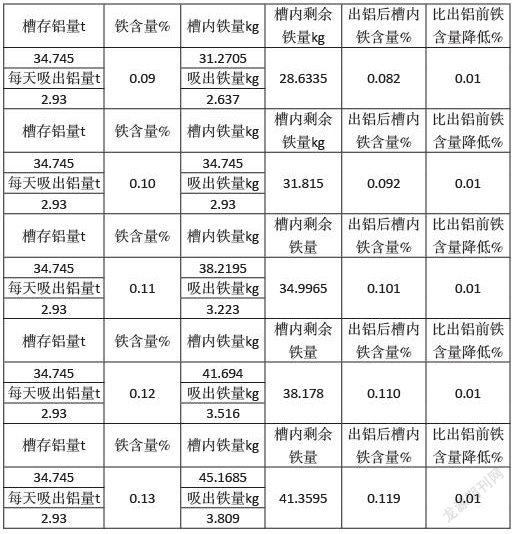

分别统计铁含量在0.09~0.13%的条件下,分析出铝后铁含量的变化表格如下:

此情况在原料和生产过程不带入铁的理想状态下的分析,从上表也可以看出,每当电解槽内增加3kg左右的铁,原铝质量中铁含量就会上升0.01%。

2 分析主要生产原料中的铁含量的带入情况

电解铝生产主要原料为氧化铝、氟化铝和阳极炭块。通过分析某月的分析报告,得出氧化铝和氟化铝平均铁含量为0.01%(标准要求不大于0.02%),阳极炭块中的铁含量的平均值为0.065%。根据当月月报数据,得知氧化铝单耗为1919kg/tAl,氟化铝为16.39kg/tAl,阳极阳极单耗474.49kg/tAl。

从以上数据可计算出原料铁含量的带入量如下:氧化铝带入铁量0.562Kg/天,氟化铝带入铁量0.005Kg/天,阳极炭块带入铁量0.904Kg/天。

3 对比电解槽出铝带出的铁和主要原料带入的铁平衡情况

(1) 不同铁含量槽每天的铁含量的带入与带出的比较如下:

从上表可以看出,将每天原料带入的铁含量和出铝带出的铁含量比较,理论上电解槽的铁量应该会逐步下降,最终铁含量将在0.05-0.06%之间保持动态平衡。

(2) 从以上分析可以看出,虽然原料带入一部分铁,但是与出铝带出的铁比较,其中还有差量,这些差量铁的来源,就应该从其它方面查找分析。比如阳极涮爪涮炭碗、阳极涮底和打壳铁锤掉入槽内等现象和覆盖料中的铁带入情况。

(3) 分析导杆修理中因为钢爪涮爪造成的修理量,其中某月更换了580个爪头,每个新钢爪的重量为35kg,平均按涮掉钢爪的1/3计算,仅当月份有6766.67kg的铁进入电解槽中,根据换极数计算出平均每天至少有218.28kg的铁进行电解槽。

(4) 覆盖料中的铁含量分析。覆盖料因其的不均匀性,经分析50多批的结果,其铁含量在0.3-0.5%之间,取平均铁含量值约为0.4%。电解槽每个区每天有3/10的槽需换极,每次换极需补充覆盖料约600公斤,可计算出每次换极从覆盖料中带入的铁含量约为2.4Kg。

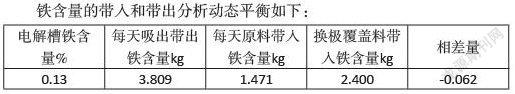

铁含量的带入和带出分析动态平衡如下:

按此条件计算,目前的电解原铝质量在不考虑涮爪的情况下,其电解槽中的铁含量在0.13-0.14%之间,因覆盖料的不均匀性,所以每次换极后电解槽的铁含量就会发生变化。

4 结束语

通过数据分析电解槽出铝后铝水中铁含量的变化,认为电解槽内铁增加,原铝质量中铁含量就会上升。电解铝生产用原料中的铁含量并不是影响电解槽中铁含量的主要原因,主要是生产过程中的其它环节中的铁带入,如涮爪和覆盖料中的铁,只有在生产过程中控制好电解质水平和加强清理覆盖料中的铁,就可有效的控制电解槽中的铁含量。

参考文献:

[1] 殷恩生.160KA中心下料预焙铝电解槽生产工艺及管理.中南工业大学出版社,2000,4.

[2] 邱竹贤.预焙槽炼铝(第三版).北京.冶金工业出版社,2005,1.

1617501705279