基于MDDP系统的智能压机线开发

王国富 汪建余 连杰

摘 要:冲压压力机作为汽车制造行业表面件加工的设备,具有多工况,变载荷、重载荷的特点,在零件加工过程中需要持续往复运行。随着设备的负荷不断增大使用年限地不断增长,一些大型的机械故障也因为磨损、疲劳以及维护保养不及时彻底等因素而开始出现,且出现频次逐渐增高。在既有的正常点巡检和例行检修保养的前提下,一些故障和问题仍无法及时发现或提前预判,从而造成了大量的非计划停机时间、人工成本、备件成本的投入。为此,引入了智能设备的概念,开发MDDP系统,实现设备自主监控、诊断、决策和预测。

关键词:冲压线 智能设备 MDDP系统 监控 诊断 决策 预测

Development of Intelligent Press Line Based on MDDP System

Wang Guofu,Wang Jianyu,Lian Jie

Abstract:As a surface part processing equipment in the automobile manufacturing industry, stamping presses have the characteristics of multiple working conditions, variable loads, and heavy loads. They need to continuously reciprocate during the processing of parts. As the load of equipment continues to increase and the service life continues to grow, some large-scale mechanical failures have also begun to appear due to factors such as wear, fatigue, and lack of timely and thorough maintenance, and the frequency of occurrence has gradually increased. Under the premise of the existing normal point inspection and routine maintenance, some faults and problems cannot be detected in time or predicted in advance, which has caused a large amount of unplanned downtime, labor costs, and spare parts costs. To this end, the concept of intelligent equipment is introduced, and the MDDP system is developed to realize equipment independent monitoring, diagnosis, decision making, prediction.

Key words:press line, intelligent equipment, MDDP system, monitoring, diagnosis, decision making, prediction

1 引言

放眼整個冲压行业,由于无法实时掌握设备的运行状态,普遍存在设备维护不及时或过度维护的问题。维护不及时是指没有根据设备的特点和使用工况制定及时的维护计划,导致设备长期处于不健康的运行状态,极易出现重大异常停台。过度维护是指频繁的对设备进行保养,频繁拆装,导致设备原有配合关系和精度破坏,加快老化、失效进程。

因此,我们需要实时掌控设备的运行状态,将其运行数据可视化、趋势化、预警化,这样就可以及时、准确的进行设备维护,将异常性停台转化为预防性维修。自主开发设备监控诊断决策预测系统应运而生。

目前一汽-大众冲压车间已通过各种途径开始了设备状态监控工作。就掌握的信息可知,主要有两个方向:

(1)佛山分公司冲压车间于2019年上线一套设备预测维修项目,通过在主要电机(主泵、控制泵)、离合器选装给油装置等位置安装了振动传感器,同时监控设备界面获取相关温度,将巡检项目从80项优化至14项。(2)成都分公司与2018年开始进行压机状态监控和故障诊断预防维修探索,与西安交大、西安因联科技一起通过项目立项,校企合作,共同开发运用一套监控诊断系统,对压机主传动系统的运行状态和故障诊断有了一定的理论和案例积累。

2 MDDP系统的框架

针对重点设备、重点部位自主开发系统进行数据采集、数据分析、故障预警、方案决策、寿命预测,实现以下目的:

(1)合理制定维修计划:一方面可以随时了解设备的运行情况,从而解决了“是否需要维修的问题”;另一方面可以分析设备的故障原因,从而解决了“该如何维修的问题”。(2)减少备件库存:在线监测系统通过了解设备现状和故障原因可以很好的预测设备运行寿命,所以可以制定出合理的备件采购计划和备件库存数量。(3)避免突发事故造成的停机损失:不仅可以大大降低维护成本还可以减少设备停机维护时间,降低因设备长时间停机对生产造成的影响。(4)保障现场人员安全:减少现场工作人员进行巡检频次并可以及时发现故障,保障了现场工作人员的安全。

2.1 网络拓扑关系

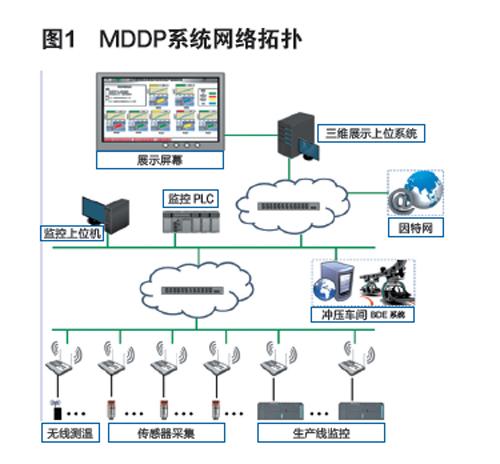

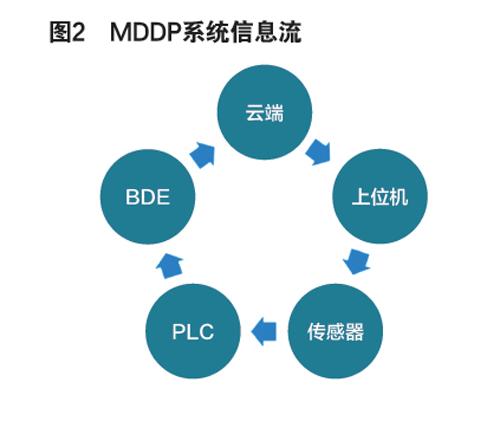

网络拓扑关系如下图1所示。系统的信息流为如下图2所示。

2.2 功能层面需求

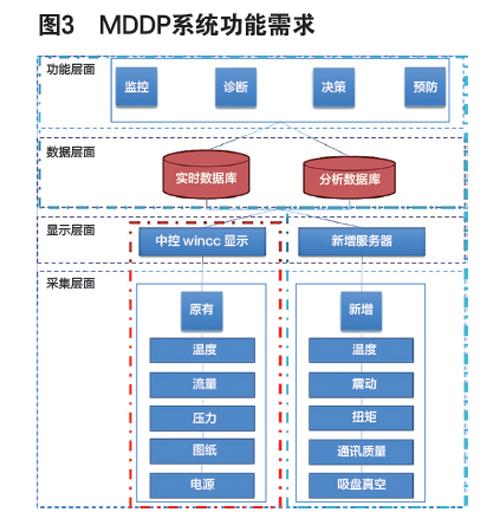

整个系统按照功能分为4个层面:

(1)实时性-由被动需求时监控变为设备自主实施监控,信息更加全面,对比性更强,提高故障处理效率。(2)可视化-监控内容以及进程在交互界面显示。(3)全面性-囊括温度、震动、流量等多种监控信息。(4)对照性-将液压、启动图纸嵌入显示界面,在设备工作时,根据动作时序,在图纸上直观展现出来。

(1)超阈值警告-超过设定报警值提醒并停机。(2)趋势报警-不良趋势持续指定时间报警提醒。(3)突变报警-监控信号出现大的转折图片报警并停机。

(1)提示处理解决方案-积累故障,建立对应解决方案数据库。

(1)部件生命周期预测提醒-积累大量样本。下图3为系统整体框架。

3 MDDP系统的实现

3.1 监控层面—实现可视化

在监控层面将设备重点部位的压力、震动、温度、流量等参数做到WINCC界面中,实现实时监控。

3.2 诊断层面—异常趋势发现问题

通过对采集的信息设定阈值,可以进行问题诊断,不同的阈值对应不同的反应机制,或预警或报警。以下为诊断功能实际应用案例,通过压力趋势异常发现设备隐性漏油问题。

3.3 决策层面—维修知识库辅助决策

通过积累维修知识库,将故障用关键词或地址分类。故障出现时自动匹配,弹出维修策略。

3.4 预测层面—大数据应用预测备件寿命

预测主要针对备件寿命,通过关联备件入库、出库、安装和报废时间,记录整个生命周期的数据。下图7案例通过对设备内部轴承的震动频谱进行采集分析,结合SKF 40年轴承制造的数据,能够准确的得出轴承的健康状态和缺陷位置以及缺陷程度,甚至能够预测轴承剩余寿命。

4 结语

MDDP系统的作用主要包含以下几方面:

优化检修计划:通过目视化可以直观的看到设备各部分的运行状态,无需进行周期性检查,累计优化检修项目120项;

避免异常停台:通过诊断预警功能提前发现异常趋势,累计避免停台3500min;

优化备件费用:通过大数据应用预测备件寿命,精确指导采购计划,仅轴承一项累计节约30万元。

后续将着重在数据积累和网联化方向努力。通过积累数据,能够形成冲压车间设备特有的大数据框架,支撑设备自主决策,自主管理;网联化能够实现多终端设备管理和远程辅助。

參考文献:

[1]傅岩,张立伟,丁博,等.新型柔性锻压技术-伺服压力机[J].金属加工:热加工,2009(15):55-56.

[2]吕言,周建国,阮澍.最新伺服压力机的开发以及今后的动向[J].锻压装备与制造技术,2006,41(1):11-14.

[3]袁金刚.伺服压力机整机有限元分析与机身的结构优化[D].华中科技大学,2009.

[4]孟彩芳,卢宗武,张策.可控机械压力机机构选型[J].锻压机械,2002(06):17-19.

[5]段隽喆,李华聪.基于故障树的故障诊断专家系统研究[J].科学技术与工程,2009,9(7):1914-1917.

[6]朱连芳.浅析数控机床网络化机械故障诊断研究[J].科技咨询,2016,14(12):56-60.

[7]罗锦,孟晨,苏振中.故障诊断技术的发展和展望[J].自动化与仪器仪表,2002,12(2):1-2.

[8]李钢.工业过程质量相关的故障诊断与预测方法[D],清华大学,2010.