三巷布置一侧回采煤柱空巷压垮机理及对策

撖书一,杨双锁,白云龙,马晋民,石晋松,韩俊效,成凌宇

(1.太原理工大学 矿业工程学院,山西 太原030024;2.山西华润大宁能源有限公司,山西 晋城048100)

更改综采(放)工作面设计或回收煤柱时,工作面中会存在大量空巷,受采动扰动、维护情况等影响,当工作面通过空巷时,易发生大范围切冒、压架等制约安全生产的严重事故[1-2]。在工作面过空巷方面,诸多学者、专家做出了研究与总结。柏建彪、侯朝炯[3]、张自政[4]通过空巷围岩观测分析,建立过空巷围岩结构力学模型并对顶板稳定性做了相关计算,指出空巷上方基本顶易发生回转、滑落失稳;刘畅[5-7]进行了复采过空巷的一系列相似模拟实验研究,总结出煤柱宽度、基本顶悬顶长度、空巷宽度为过空巷影响基本顶超前破断的主要因素;李鹏[8]对复采过空巷液压支架进行的受力分析表明长关键块易使支架富裕系数不足;杨荣明[9]研究指出不同支护方式下顶板破断形式及位置不同;徐青云[10]、周海丰[11]利用数值模拟研究了空巷充填相关参数;张国恩[12]对回收采区煤柱过空巷泵送支柱支护技术进行了参数分析和实践;周海丰[13]、杜科科[14-16]通过现场分析指出空巷实际支护强度远低于理论强度导致空巷切顶,并采用“等压”措施有效控制了切顶事故;宋斌[17]进行了类似煤柱回收工艺实践;高士岗[18]、郭东杰[19]、孙晓明[20]等提供了过空巷综合治理技术。

目前研究及实践大多针对于残煤复采、回收采区煤柱或工作面中部存在空巷的情形,对于多巷布置工作面煤柱回收的研究和实践较少。为此,通过现场实测分析了工作面过空巷时支架工作阻力分布及围岩变形规律,结合“长关键块”力学模型研究了大宁煤矿202 工作面空巷压垮机理及围岩控制技术,为类似开采条件下工作面顺利通过空巷及多巷布置工作面煤柱回收工作提供理论参考和技术借鉴。

1 工程概况

大宁煤矿为高瓦斯突出矿井,为保证通风和瓦斯排放,回采工作面采用三巷布置方式。待工作面回采结束后,采空区一侧留下两条宽煤柱。为提高资源采出率,试行在202 工作面采用扩面跨巷回采一侧煤柱的方式(简称跨采煤柱)进行回采。

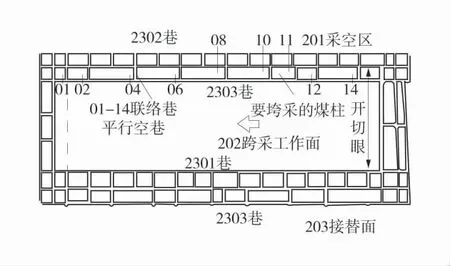

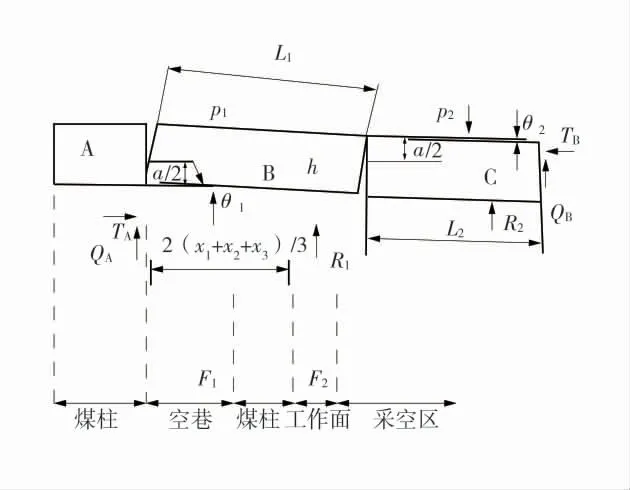

202 工作面东侧为201 工作面采空区,西侧为203 接替面。202 跨采煤柱工作面为规则矩形,东西倾向长269.6 m(含跨采29.5 m 宽煤柱),南北走向826 m。202 工作面开采3#煤层,煤层倾角1°~8°,埋深252~434 m,平均厚度4.26 m,后退式综合机械化一次采全高,全部垮落法管理顶板。跨采煤柱工作面回采过程中需要通过包括2203 垂直空巷及2203巷与2202 巷之间8 条设计宽6 m、高4 m 的平行联络空巷。因各空巷均在201 工作面回采结束后产生一定程度破坏变形,故在202 工作面回采前进行了补强支护。202 跨采煤柱工作面布置图如图1,煤层顶板岩性见表1。

2 过空巷现场监测

2.1 矿压显现特征

202 工作面共布置15 个综采液压支架压力监测仪,对工作面生产期间进行压力数据采集与统计分析。主要针对跨采煤柱段范围内,131#、138#、145#、151#、158#支架的压力数据进行统计分析说明。液压支架布置图如图2。

图1 202 跨采煤柱工作面布置Fig.1 Layout of 202 working face

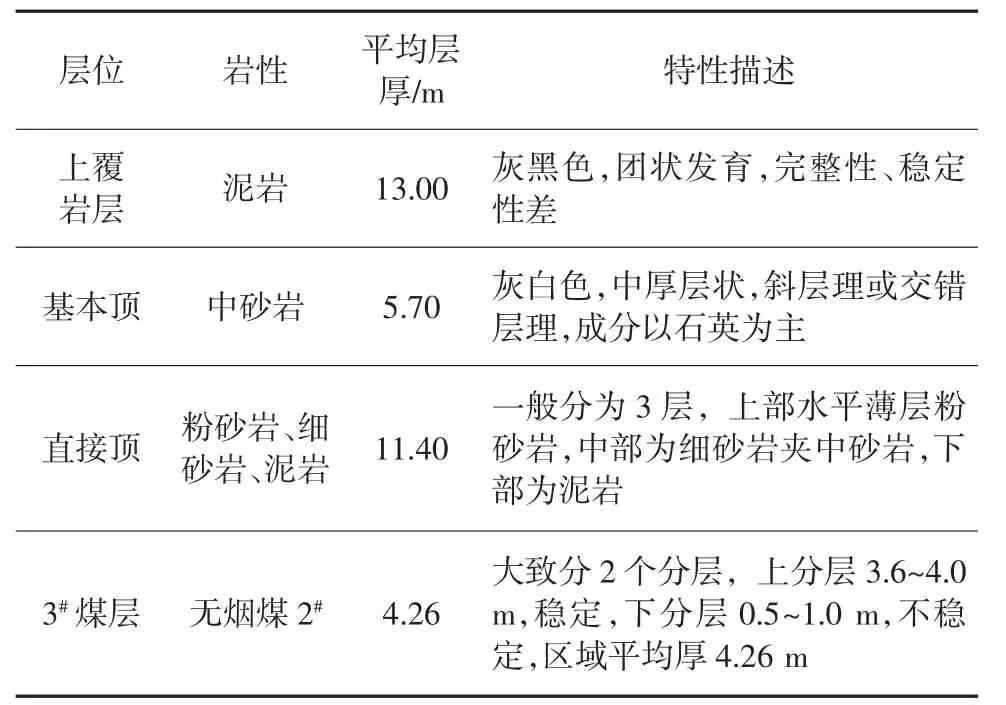

表1 煤层顶板岩性Table 1 Lithology of coal seam roof

图2 液压支架布置图Fig.2 Layout of hydraulic support

对初采期间液压支架压力数据进行分析,得到基本顶初次来压步距为45 m,周期来压步距为12~14 m,符合理论公式计算和工程经验。工作面初采总体正常,但过12 联络巷期间,出现了异常来压,过12 联络巷145#支架压力实测如图3。

从图3 可以看出,工作面推进至距12 联络巷3.5~5 m 时,工作面来压,并总体上持续到工作面完全推过12 联络巷,来压步距21~23 m,是正常一次周期来压步距的1.6 倍;压力持续步距14~15 m,是正常周期来压压力持续步距的2 倍。工作面来压期间,支架压力长时间处于40 MPa 左右的高水平,压力峰值远高于支架立柱额定工作压力35 MPa,安全阀频繁开启,立柱下缩量大。

图3 过12 联络巷145#支架压力实测Fig.3 Actual measurement of 145# support pressure

2.2 巷道收敛变形特征

跨采煤柱两侧巷道及联络空巷内均密集布置有间距10 m 的十字测点,进行高频次巷道断面变形监测。十字测点布置如图4。

图4 十字测点布置Fig.4 Layout of“cross point”measuring points

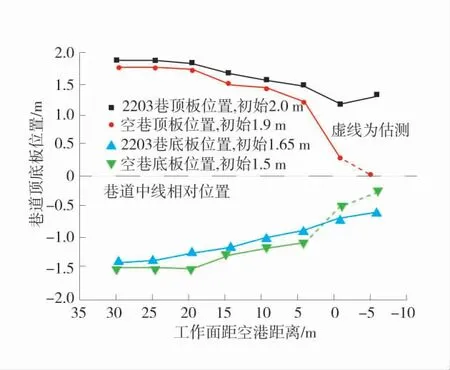

用2203 巷靠近12 联络巷正帮处测点、12 联络巷东侧测点,来反映巷道断面收敛情况,跨采煤柱段巷道断面监测如图5。工作面过12 平行联络空巷期间,煤柱两侧巷道2202 巷、2203 巷断面收缩加快,并伴有岩爆声;12 联络巷内底板底鼓迅速,顶板下沉加速。空巷副帮(与工作面反向)片帮严重,空巷正帮相对稳定。当工作面推进至距12 联络巷3.5 m时,联络巷断面收敛速度急剧加快,并发生切冒。待工作面与空巷贯通时,空巷断面已经基本闭合,无法正常推进。

3 空巷切顶压垮机理

3.1 过空巷基本顶超前破断

图5 跨采煤柱段巷道断面监测Fig.5 Roadway section monitoring

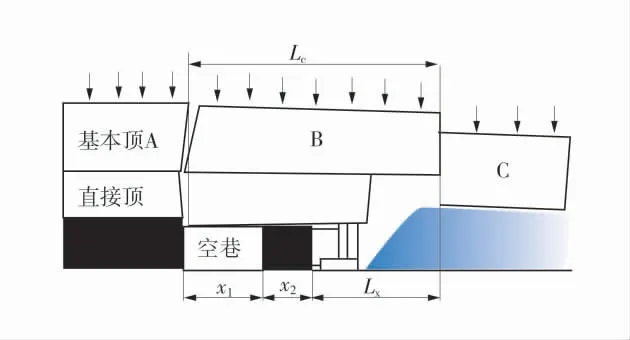

工作面前方存在空巷,受超前支承压力及上一工作面回采的影响,当工作面推进至空巷较近距离时,工作面与空巷之间的煤柱会变得十分破碎,塑性破坏发育明显,煤柱对顶板的支承能力大大减弱,无法有效支撑顶板,原先由煤柱承担的应力转移至空巷上方基本顶上。当工作面距空巷还有一定距离且基本顶达到极限跨度,但因煤壁破碎,无法给工作面煤壁位置的基本顶破断提供足够切顶力时,基本顶则会跨过破碎煤柱及空巷,在空巷正帮这一固支端上方发生超前破断。基本顶的超前破断,同时也会致使其上覆不稳定岩层,由先前的滞后断裂垮落转变为提前或同步断裂垮落,作为加载层作用于基本顶上,成为基本顶的加载载荷。过空巷基本顶超前破断生成长关键块B 如图6。

图6 基本顶超前破断生成长关键块BFig.6 Fracture advanced of basic roof and form long key block B

按上述分析,此时长关键块B 尺寸Lc可按式(1)计算确定:

式中:x1为空巷跨度;x2为煤柱极限失稳宽度;Lx为正常周期来压步距。

3.2 过空巷长关键块B 稳定性分析

基本顶超前破断所形成的长关键块B 难以保持自身稳定,极易发生滑落失稳和回转失稳,长关键块B 的失稳将对工作面带来剧烈的矿压显现和围岩变形,甚至造成空巷切顶、压垮等严重事故。

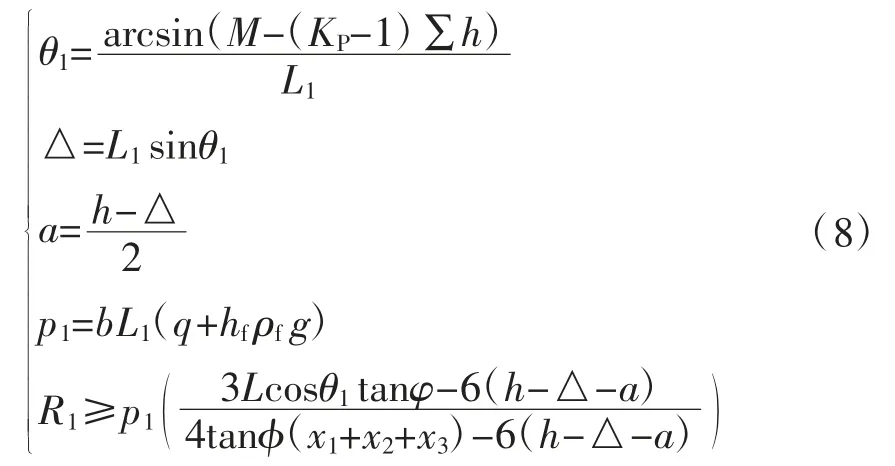

对空巷范围内关键块A、B、C 进行分析,岩块B是工作面能否安全通过空巷的关键。针对空巷围岩力学特征,对覆岩做以下简化:A、B、C 形成铰接结构,长关键块B 受力分析如图7。图中,θ1、θ2为关键块B、C 的回转角;QA、QB、TA、TB分别为两端剪力、水平力;R1为煤柱、直接顶对岩块B 的支承力;R2为后方矸石对岩块C 的支承力;p1、p2为关键块B、C 自重及载荷;a 为关键块间挤压接触面长度;h 为关键块厚度;L1、L2为关键块B、C 长度;x3为工作面最大控顶宽度。为简化计算,取4sinθ2≈sinθ1;cosθ2≈1,p2=R2。

图7 长关键块B 受力分析Fig.7 Stress analysis of long key block B

依图7 对关键块B 受力分析,列平衡方程:

联立式(2)和式(3)得:

根据矿山压力与控制理论可知,防止关键块B与关键块A 之间发生滑落失稳的条件为:

式中:φ 为基本顶岩块内摩擦角。

防止关键块B 发生回转失稳的条件为:

式中:η 为因岩块在转角处特殊受力而取的系数,取1.2;σc为基本顶岩体抗压强度。

将式(4)、式(5)代入式(6)得:

式中:△为关键块B 回转下沉量;M 为3#煤平均采高;Σh 为直接顶厚度;q 为关键块B 自重荷载;KP为碎胀系数;b 为支架宽度;ρf为基本顶上覆不稳定岩层作为加载层的密度;hf为基本顶上覆不稳定岩层作为加载层的厚度。

对关键块B 及下部直接顶进行力学分析,理想情况下,假定F1作用于x1/2 处,F2作用于x3/3 处。依据力学平衡条件:弯矩和ΣM0=0,垂直方向合力ΣFy=0,解得:

式中:Q 为单架宽度上的载荷;Qz为单架宽度直接顶载荷;F1为单架宽度空巷顶板所需支护力;F2为工作面单架支架所需工作阻力;ρz为直接顶密度。

代入相关参数:工作面最大控顶宽度x3=5.5 m,煤柱失稳宽度x2=3.5 m,空巷宽度x1=5.5 m;支架宽度1.75 m;基本顶厚度h=5.7 m,基本顶上覆不稳定岩层厚度hf=13 m,直接顶厚度Σh=11 m;内摩擦角φ=37°;碎胀系数KP=1.35;煤层平均厚度M=4.26 m;基本顶上覆不稳定岩层密度ρf=2.4 t/m3,基本顶密度ρ=2.8 t/m3,直接顶密度ρz=2.6 t/m3。算得的关键块B 自重载荷q=0.16 MPa,基本顶上覆不稳定加载层载荷为ρfg/hf=0.27 MPa。

通过计算可得,空巷内单架宽度所需支护阻力为4 853 kN/架宽(静压),乘以实测动压系数1.6 后得到修正的空巷所需支护阻力为7 764 kN/架宽(动压),折合所需支护强度为0.8 MPa,现场补打锚索及搭设木垛的理论设计支护力不足0.4 MPa,空巷内支护阻力相差甚远,关键块B 发生滑落失稳,从而导致工作面来压异常剧烈,空巷直接顶大面积切顶,空巷最终压垮。

同时算得过空巷时工作面所需工作阻力超过18 000 kN,工作面支架工作额定阻力9 000 kN 远远达不到控制关键块B 稳定的要求,长关键块B 发生失稳后加速下沉,支架安全阀开启,立柱下缩量大幅增大。

4 工程实践

4.1 空巷充填方案设计及施工

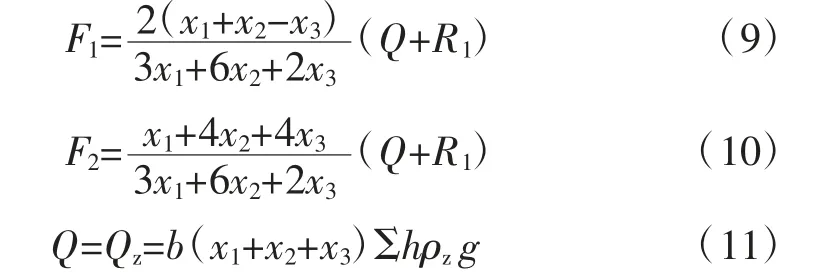

在前文所做空巷切顶压垮机理分析基础上,结合现场巷道大变形导致锚杆支护等补强支护多数失效,且后续空巷分布基本与12 联络巷相同的情况下,为避免之后过空巷出现类似情况,提出采取整巷高水充填处理空巷方案,以保证后续回采工作中能安全快速通过多条平行空巷。具体充填方案设计及施工如下:

1)充填设备。利用现202 工作面沿空留巷充填泵站内注浆泵及注浆机。泵站与跨采煤柱段各联络空巷之间通过两趟高压胶管输送高水充填材料,沿2202、2203 巷布置。

2)充填工序。①在02、04、06、08、10、11 联络巷距2202 西帮、2203 东帮2~3 m 处(具体位置可根据现场情况适当调整)构筑木板墙,并用戗柱戗牢,砌筑后用矸石、炭块将底板铺平;②墙体外侧进行喷浆封闭作业,根据实际情况,喷浆厚度100~200 mm;③在墙体上部预留注浆孔,从高处向低处注浆,保证充填接顶,减少顶板下沉量。

3)充填系统及材料配比。充填系统与沿空留巷充填系统一致,搅拌桶分别搅拌甲料浆、乙料浆,双液充填泵分别对两种浆液加压,双趟高压管路输送浆液。经综合考虑,取1.25~1.5 倍安全系数,确定充填体支护强度1~1.2 MPa,水灰比为6∶1。空巷充填方案示意图如图8。

图8 空巷充填方案示意Fig.8 Schematic of filling scheme of abandoned roadway

4.2 回采巷道维护方案

过空巷期间,受超前采动压力影响,跨采煤柱两侧巷道也出现不同程度的底鼓、冒顶,对2202 巷、2203 巷补强支护方案如下:

1)支设木垛。在2202、2203 巷超前工作面机尾50 m 范围,巷道中部施工1 列连体木垛,木垛间距1 000 mm,并随202 采面推进及时支设。对2202 巷西帮片帮超宽处支设木垛,木垛间距3 000 mm,要求木垛紧贴西帮。木垛采用200 mm×200 mm×1 300 mm 道木或半圆木支设,并在道木每层间垫1~2 块红砖,增加木垛支承能力。

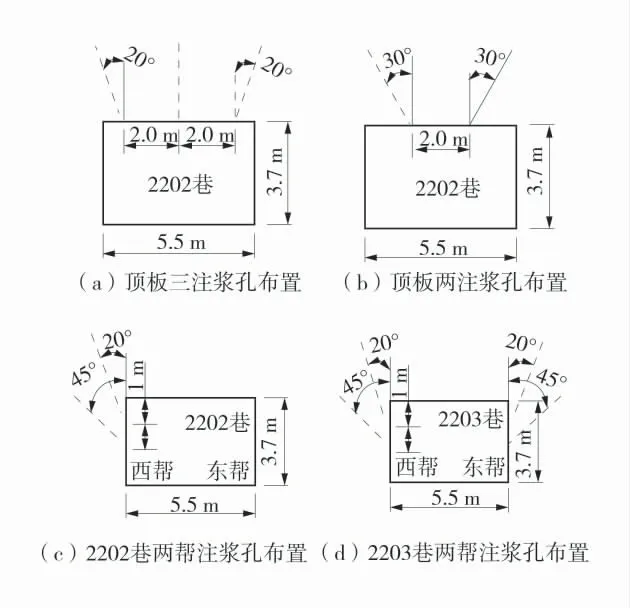

2)注浆。对2202 巷道顶板进行注浆,注浆孔布置方式为“二三”布置,巷道注浆孔布置剖面示意图如图9,注浆孔间距2 m,排距2 m。1 排施工3 个注浆孔时,中间孔垂直于顶板,两侧孔分别向两侧偏20°;1 排施工2 个注浆孔时,注浆孔分别向两侧偏30°。对2202 巷道西帮、2203 巷道两帮注浆加固,注浆孔施工2 排,布置方式如图9(c)和图9(d),间距1 m,排距2 m。第1 排孔布置于顶板下1 m 处,注浆孔与顶板垂直线夹角为20°;第2 排孔布置在第1排孔下1 m 处,注浆孔与顶板垂直线夹角为45°。注浆孔径φ28 mm,孔深6 m,下管4 m。实际施工中根据现场实际情况、注浆量及跑漏浆情况,对注浆孔覆盖范围、开孔位置、密度、深度、角度、及下管深度进行调整。

图9 巷道注浆孔布置剖面示意图Fig.9 Layout of grouting holes in roadway

4.3 现场效果

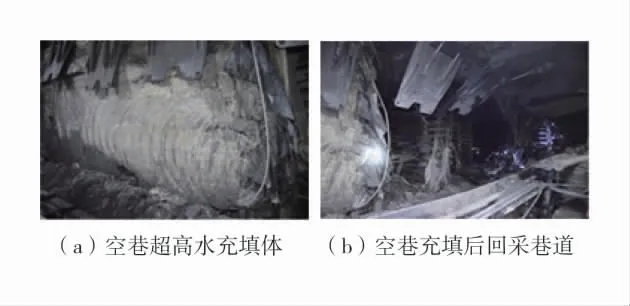

现场观测结果显示,202 跨采煤柱工作面在采取空巷充填等一系列处理措施后,后续过空巷期间未发生切顶、高冒等顶板事故,底鼓得到大幅度缓解,未出现异常来压、超长距离来压等现象,巷道锚杆(索)失效率降低至20%以下,工作面安全性得到本质改善,整体上有效解决了202 跨采工作面过空巷的相关技术难题。后续过11#联络巷现场实践效果如图10。

图10 过11#联络巷现场实践效果Fig.10 Field practice effect

5 结 论

1)现场发现:跨采煤柱工作面过大断面空巷时,超前扰动范围大幅增大,巷道断面收敛加大加快,空巷容易发生切顶、压跨等严重事故。

2)理论研究表明:跨采煤柱工作面过大断面空巷时,受限于空巷布置形式,工作面过空巷时,基本顶在空巷正帮上方易发生超前破断,生成长关键块B,改变覆岩原有破断垮落机制,致使工作面异常来压;此种工况下,对工作面支架阻力及空巷支护阻力要求大幅提升,传统锚杆(索)补强支护及木垛难以达到支护要求。

3)在“长关键块B”力学模型计算结果下,确定以空巷整巷高水充填为主,并对回采巷道做注浆加固等辅助措施为处理方案。实践证明:经过针对性治理后,工作面后续回采中,未发生切顶、大面积冒顶、严重片帮、压架等重大事故,整体上有效解决了跨采煤柱工作面过空巷过程中的相关问题,并为今后类似条件下回采工作及煤柱回收过空巷提供了经验参考。