水力化增透技术在碎软煤层瓦斯抽采中的应用研究

王正帅

(中煤科工集团重庆研究院有限公司,重庆 400037)

我国高瓦斯矿井和突出矿井所采的煤层中超过95%以上为低透气性煤层[1],其中60%左右为碎软煤层[2]。到目前为止,矿井瓦斯治理的最有效手段还是钻孔预抽煤体瓦斯,但是抽采效果又受到煤体透气性的影响,存在抽采浓度低、抽采量小、抽采成本高、抽采难度大等诸多问题。目前,提高煤层透气性的方法主要有力学、物理(声、电等物理场)[3,4]和化学方法(注入化学解堵剂)[5,6],力学方法中的水力压裂[7-9]、水力割缝[10-12]等水力化措施逐渐成为了煤储层改造、提高透气性、强化瓦斯抽采的最主要技术方法[13,14]。

新疆年原煤产量已超过2亿t,伴随着大量优质资源开发而出现的是瓦斯灾害的日益严重,煤层增透技术近年来才逐渐被引进,因此,对于新疆区域内碎软突出煤层中开展水力化增透措施的可行性及其瓦斯抽采效果、抽采规律仍需开展针对性研究。本文在新疆艾维尔沟矿区的碎软突出煤层中开展了普通密集抽采孔试验和高压水力割缝、水力压裂增透现场应用试验,介绍了两种水力化措施的施工工艺,给出了采取不同水力化措施后的瓦斯抽采浓度、纯量及其衰减规律,并对比分析了工程量及工期,为本矿区及其他具有相似赋存条件的矿区治理瓦斯灾害提供借鉴。

1 矿区概况

1.1 煤层概况

艾维尔沟矿区位于乌鲁木齐市以南130km的天山山脉,矿区内自东向西分布有一八九○煤矿、一九三○煤矿和二一三○煤矿。矿区含煤地层有两个,分别为西山窑组和八道湾组。矿区内三个矿井均主采4、5、6号煤层,煤层基本参数见表1。

表1 煤层基本参数

4号为全矿区可采稳定煤层,5、6号为大部可采的较稳定煤层,各煤层均为中变质阶段的炼焦煤,煤类为25JM,煤层倾角15°~48°(自东向西逐渐变陡),均为碎软突出煤层[15]。

1.2 试验区概况

试验区域在井田西部的侏罗系八道湾组煤系地层4号煤层内,倾角46°,平均厚度3.86m。顶板大部分区域为粗砂岩及砂砾岩,局部为粉砂岩,节理及裂隙发育;底板为粉砂岩、细砂岩及中砂岩,局部裂隙发育。

2 水力化措施增透机理

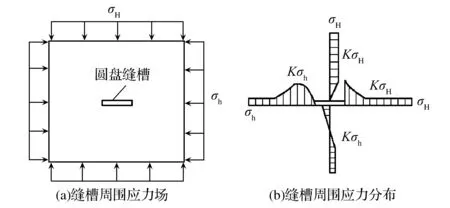

2.1 水力割缝卸压增透机理

高压水力割缝是利用水射流的高速冲击力对煤体产生冲击破坏,在煤体中冲击切割出一个圆盘型缝槽。割缝过程中缝槽周围煤体会因受扰动而发生应力重新分布,割缝后缝槽周围形成卸压区、应力集中区及原始应力区[16],割缝缝槽受力如图1所示,图中,σH为轴向水平地应力;σh为侧向水平地应力;K为应力变化系数。

图1 高压水力割缝缝槽平面受力

煤体在水射流冲击下破碎并被高压水运出钻孔,缝槽逐渐增大形成自由面,缝槽周围煤体在应力作用下向缝槽流变、位移,致使缝槽周围一定范围内煤体透气性大幅增加。

2.2 水力压裂增透机理

水力压裂过程中,将压裂液(水)以大于煤体起裂压力的水压注入煤体,高压水流会导致煤体原生裂隙开始起裂并逐渐扩展和延伸。不仅原生裂隙的空间体积出现增加,而且新的裂隙也在不断产生,逐渐扩展延伸互相连通形成裂隙网络,致使煤层透气性得到较大提高[17]。

高压水注入钻孔后,侧向应力系数λ、铅垂应力q0、方向角θ以及孔内水压p决定了钻孔周边的环向应力,水力压裂孔受力如图2所示。

图2 水力压裂钻孔受力

煤体起裂压力计算如式(1)[18]:

p=min{k(3-λ)q0+Rt,k(3λ-1)q0+Rt}

(1)

式中,k为地层应力系数,k=σs/q0;σs为实际铅垂方向应力,MPa;λ为侧向应力系数[19];Rt为煤体抗拉强度,MPa;q0为铅垂方向主应力,q0=γH,MPa;γ为上覆岩层平均重力密度,kN/m3;H为煤层埋深,m。

分别精密量取“2.2.1”项下单一对照品贮备液各适量,用甲醇稀释制成系列单一对照品溶液。精密量取上述系列单一对照品溶液各1.0 μL,按“2.1”项下试验条件进样测定,记录离子信号强度。以各待测成分的质量浓度(x,μg/mL)为横坐标、离子信号强度(y)为纵坐标进行线性回归,回归方程和线性范围见表3。

3 水力化增透措施试验

水力化增透措施试验共分为三组,分别为普通密集抽采孔试验、水力割缝试验和水力压裂试验。试验中的所有抽采钻孔孔径为94mm,采用“两堵一注”封孔方式,封孔深度12 m。

3.1 普通密集抽采孔试验

普通密集抽采孔试验在4号煤层运输巷(煤巷)掘进至320m时开展,在掘进迎头设计施工抽采钻孔25个,从上到下依次编号为1#~25#,钻孔终孔间距3m,控制前方80m,上部20m,下部10m范围内煤体,钻孔设计如图3所示。

图3 普通密集抽采孔设计

3.2 高压水力割缝试验

水力割缝试验在4号煤层运输巷掘进至400m处的掘进面开展,共布置钻孔15个,控制前方80m范围内煤体。钻孔设计剖面及控制范围如图4所示。1#~8#钻孔实施高压水力割缝(1#~6#为上行孔),终孔间距5m,钻孔施工至孔底后开始后退割缝,每后退3m割缝一次,每次5min左右,最后留20m安全距离不割缝;9#~15#钻孔不割缝,为普通抽采钻孔(割缝影响抽采孔),终孔间距为3m。

图4 水力割缝试验钻孔设计

高压水力割缝系统组成如图5所示。割缝试验选用∅113mm金刚石复合片钻头,∅73mm、长1m浅螺旋整体钻杆及矿用履带式钻机。

图5 高压水力割缝系统

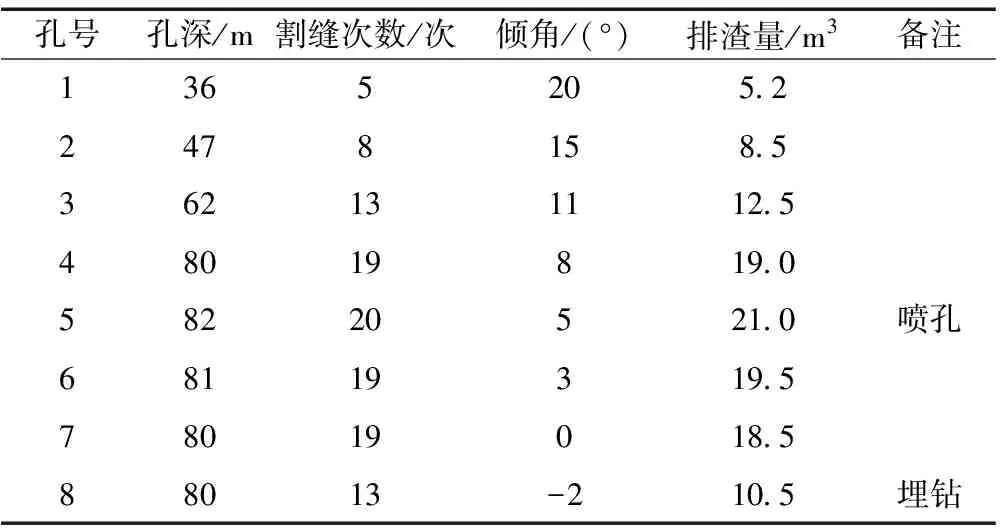

高低压转换割缝器的高低压转换临界水压为15MPa,采用低于15MPa的水压施工钻孔,钻孔施工到位后增大水压准备割缝,当水压升高至15MPa时,割缝器前部出水口自动闭合,压力急剧增高后,割缝器上∅2.5mm的射流孔开始高速喷射高压水,随钻杆旋转切割煤体,实现高压水力割缝,割缝压力保持在45~55MPa,水力割缝期间割缝次数及排渣量见表2。

表2 水力割缝期间割缝次数及排渣量

3.3 水力压裂试验

为避免顺层钻孔水力压裂诱发突出,水力压裂试验在该矿1830回风石门、1819运输石门揭4号煤层区域开展,每个石门施工水力压裂钻孔1个、抽采钻孔40个,终孔间距7m。水力压裂钻孔设计如图6所示。

图6 水力压裂钻孔布置

水力压裂系统如图7所示。压裂泵组选用BRW200/31.5型矿用乳化液泵,并配备2000L水箱。封孔器为充水自膨胀的胶囊封孔器(长1.5m),封孔器封过煤岩交界面。

图7 水力压裂系统

4 实验结果分析

4.1 抽采浓度变化规律

水力割缝抽采孔、割缝影响抽采孔、水力压裂抽采孔及普通密集抽采孔的单孔平均抽采浓度随抽采时间的变化情况如图8所示。从图8可知:

图8 单孔平均抽采浓度随抽采时间的变化

1)普通密集抽采孔接抽后,抽采浓度即开始衰减,初期抽采浓度最高;但是,水力割缝抽采孔、割缝影响抽采孔和水力压裂抽采孔的抽采浓度均呈现出先升高至峰值,再衰减,最后平稳的形态,抽采初期浓度并非最高。分析认为,由于水力压裂和水力割缝过程中向煤体中注入了大量水,钻孔接抽后在抽采负压作用下水开始返排,因此造成抽采初期钻孔中抽出大量水,并对抽采浓度造成很大影响。

2)水力割缝抽采孔的高浓度持续时间较长,水力压裂抽采孔和割缝影响抽采孔的浓度峰值明显低于水力割缝抽采孔,高浓度持续时间基本一致且较短。抽采稳定后,抽采浓度从高到低依次为水力压裂抽采孔、水力割缝抽采孔、割缝影响抽采孔、普通密集抽采孔。此外,计算水力割缝抽采孔、割缝影响抽采孔、水力压裂抽采孔平均浓度,分别为16.2%、8%、12%,与普通密集抽采孔相比分别提高了7.7、3.8和5.7倍。

4.2 抽采纯流量变化规律

水力割缝抽采孔、割缝影响抽采孔、水力压裂抽采孔及普通密集抽采孔的单孔平均抽采纯流量随抽采时间的变化曲线如图9所示。

图9 单孔平均抽采纯流量随抽采时间的变化

1)抽采纯流量比较分析。对图9中抽采纯流量数据进行分析,水力割缝抽采孔、割缝影响抽采孔、水力压裂抽采孔的单孔平均抽采纯流量分别为0.066m3/min、0.032m3/min、0.041m3/min,分别比普通密集抽采孔提高了3.4、1.6和2.1倍;日均纯量分别为89m3、43m3、59m3,分别比普通密集抽采孔提高了3.8、1.8和2.5倍。

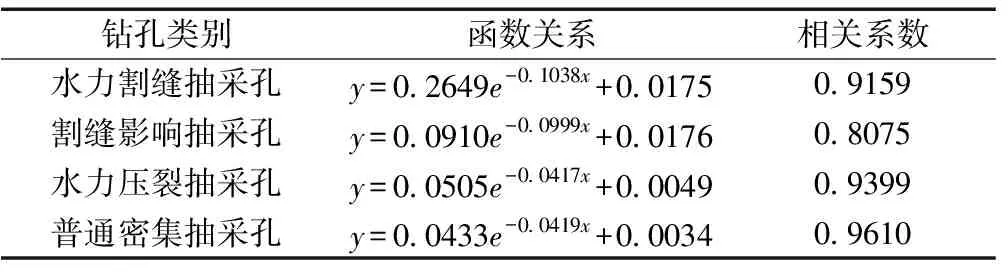

2)抽采纯流量衰减特性分析。从图9可看出:普通密集抽采孔抽采纯流量整体上呈现单调衰减的形态;但是,水力割缝抽采孔、割缝影响抽采孔和水力压裂抽采孔的抽采纯流量均呈现出先升高,再衰减,最后平稳的形态;抽采初期也受返排水的影响,造成抽采纯流量不高。水力割缝抽采孔的返排期大约为6d,而水力压裂抽采孔和割缝影响抽采孔的返排期大约为2d。抽采纯流量随抽采时间的变化关系受返排期的影响不符合指数函数。返排期内抽采纯流量较低,对返排期后的抽采纯流量进行拟合,可发现抽采纯流量随抽采时间的衰减规律符合指数函数,见表3,表中,x为自变量抽采时间,d;y为因变量抽采纯流量,m3/min。水力割缝抽采孔抽采的前22d和割缝影响抽采孔抽采的前17d抽采纯流量和浓度都明显比普通密集抽采孔高,但是衰减速度很快,大约抽采27d后,抽采效果都趋于稳定,差别并不十分明显。水力压裂抽采孔抽采纯流量前30d始终稳定在普通密集抽采孔的2倍左右,30d后抽采纯流量依然比较稳定、衰减较小,但普通密集抽采孔抽采纯流量却持续衰减,二者间差别逐渐扩大。水力割缝抽采孔和水力压裂抽采孔抽采纯流量衰减速度都比较快,且前者明显比后者衰减快,但在稳定前,水力割缝抽采孔纯流量要明显高于水力压裂抽采孔,大约2.5倍。

3)水力割缝对下部下向普通钻孔的影响。从图8、图9可知,水力割缝后,下部的下向割缝影响抽采孔的抽采浓度、抽采纯流量和日均纯量分别是普通密集抽采孔的3.8、1.6和1.8倍。由此可知,水力割缝后,无法割缝的下部煤体受割缝区域卸压影响透气性也得以提高。

表3 抽采纯流量随抽采时间的变化关系

4.3 工程量与工期分析

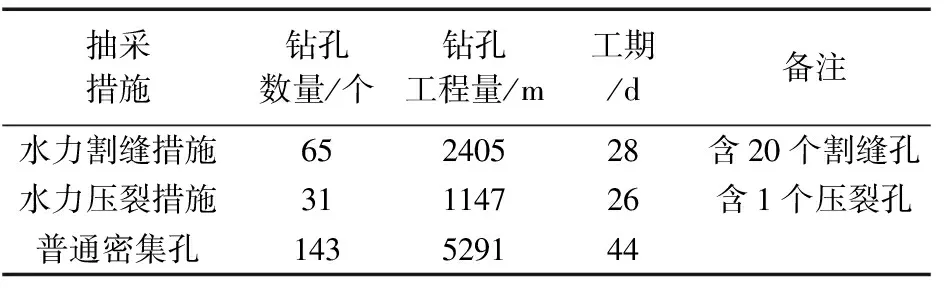

以水力压裂试验中的1819运输石门揭4号煤层区域为消突范围,计算对比采取水力压裂和水力割缝措施后的工程量及工期。该区域原始瓦斯含量为14.05m3/t,预计将瓦斯降到7m3以下需要抽采瓦斯约4.4万m3。采取不同水力化措施情况下的工程量和工期见表4。抽采时间按照前文实测水力化措施后抽采纯流量计算。

表4 水力化措施工程量与工期

采取水力压裂和水力割缝措施后,整个石门揭煤区域抽采钻孔工程量约为普通密集抽采孔的22%和46%;从钻孔施工到抽采达标的总工期缩短了约40%和35%。水力压裂措施钻孔工程量仅为水力割缝措施的48%,但总工期相差不大。

5 结 论

1)水力割缝抽采孔和水力压裂抽采孔平均浓度与普通密集抽采孔相比分别提高了7.7和5.7倍。单孔平均纯流量分别提高了3.4和2.1倍;日均纯量分别提高了3.8和2.5倍。无法割缝的下部煤体受割缝区域卸压影响透气性也得以提高。采取水力化增透措施后,钻孔工程量大幅减少、总工期大幅缩短。

2)水力割缝和水力压裂后抽采孔受返排水的影响抽采浓度和抽采纯流量均呈现出先升高、再衰减、最后平稳的形态,返排期分别为6d和2d。返排期后,抽采纯流量呈指数函数规律衰减,水力割缝抽采孔和水力压裂抽采孔抽采纯流量衰减速度都比较快,且前者明显比后者衰减快,但在稳定前,水力割缝抽采孔的纯流量要明显高于水力压裂抽采孔,大约2.5倍。