基于HYSYS 和MATLAB 下吸式生物质气化炉仿真系统

张彪 许东来

(北京工业大学机械工程与应用电子技术学院 北京 100124)

0 引言

生物质气化是生物质原料在高温不完全燃烧的条件下,以空气中的氧气、水蒸气等作为气化剂,经过一系列热化学反应,生成一氧化碳、氢气、甲烷等可燃气体的过程。 生物质气化过程复杂,大致分为4 个阶段:干燥、热解、氧化、还原。 在此过程中,炉温决定生物质气化速率和燃气品质。本文利用HYSYS软件模拟生物质气化过程, 利用MATLAB 软件建立的神经网络PID 控制器,MATLAB 利用HYSYS 中spreadsheet 实时对流股中的参数进行读取,并将读取的数据进行处理,同时将处理的结果写入流股中,控制空气和水蒸气进气量,进而控制气化温度,模拟氧化层和还原层的温度对热值的影响,并将模拟的结果与实验数据进行对比,验证模拟结果的准确性。 研究结果对生物质气化炉工业操作提供参考。

1 建立下吸式生物质气化炉仿真模型

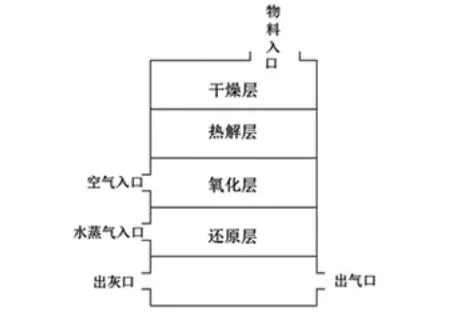

下吸式生物质气化炉是原料从炉顶进入, 空气从氧化层通入,水蒸气从还原层通入,产生的可燃气体从炉底抽出。 气化炉的结构示意图如图1 所示。

图1 下吸式生物质气化炉的结构示意图

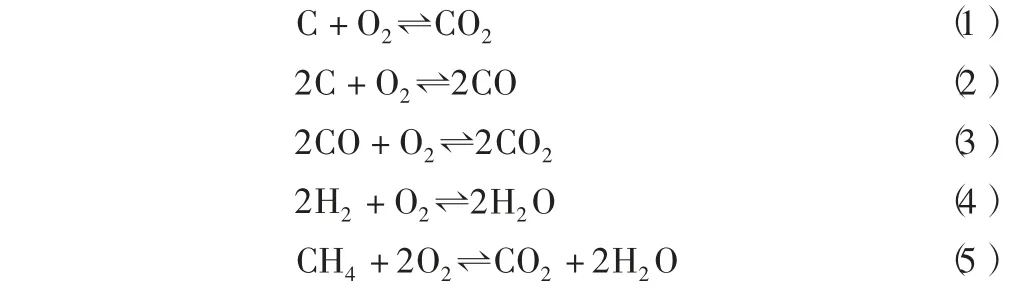

炉体内的物料根据反应阶段分为干燥层、 热解层、 氧化层、还原层。 干燥层:生物质原料在高温条件下失去水分,一般不发生化学反应。 热解层:高分子碳氢化合物受热分解为小分子物质,其主要成分是碳。 氧化层:热解过程分解的产物与空气中的氧气发生氧化反应并释放大量的热量, 为整个气化过程提供热量。 在物料一定的情况下,氧化层的温度取决于通入空气中氧气的量,其主要的化学反应如式(1)~(5)所示[1-2]:

还原层:氧化过程的产物和水蒸气发生还原反应,生成可燃气体,其过程为吸热反应。 还原层的温度主要取决于通入水蒸气的量,其主要的化学反应如式(6)~(10)所示[1-2]:

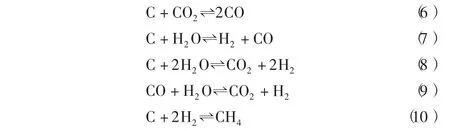

由于生物质热解阶段复杂, 但其热解产物的主要成分是碳,所以本文用HYSYS 软件仿真生物质气化过程的氧化阶段和还原阶段,其生物质气化流程的模型如图2 所示,物料的成分是碳,空气的成分是氧气,氮气和水蒸气,吉布斯反应器1代表氧化层,吉布斯反应器2 代表还原层。

2 基于MATLAB 的控制算法

2.1 神经网络PID

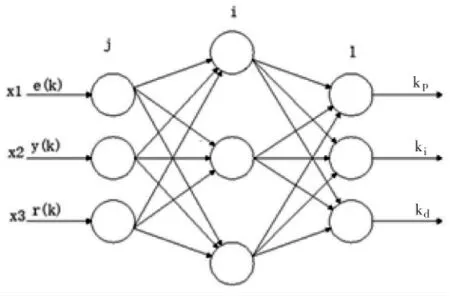

由于神经网络具有自学习、自适应以及非线性逼近能力,可以根据控制系统的运行状况在线调整PID 的kp、ki、kd三个参数,所以本文运用神经网络PID[3-4]控制气化模型的氧化层和还原层的温度,神经网络PID 的结构如图3 所示。

图2 生物质气化流程模型图

图3 神经网络PID 的结构图

输入层的输入:

隐含层的输入、输出:

式中:wij(2)为隐含层加权系数。

隐含层神经元的活化函数取正负Sigmoid 函数:

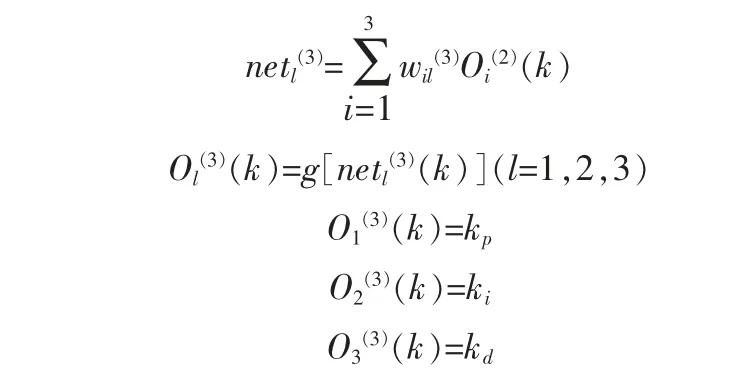

输出层的输入、输出:

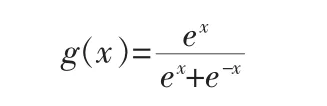

输出层神经元的活化函数取非负的Sigmoid 函数:

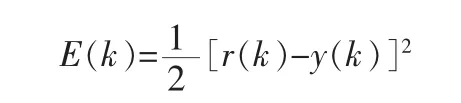

性能指标函数为:

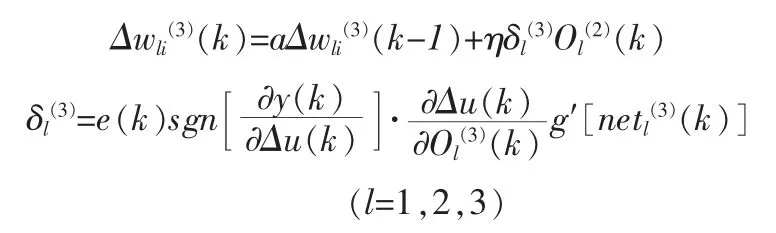

网络的权值系数是根据梯度下降法调整的, 加上一个快速收敛全局极小的惯性项, 同时乘上一个学习速率η 来补偿计算误差。

输出层权值系数的调整公式:

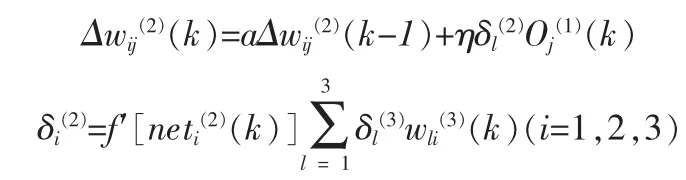

隐含层权值系数的调整公式:

式中:η 为学习速率;a 为惯性系数。

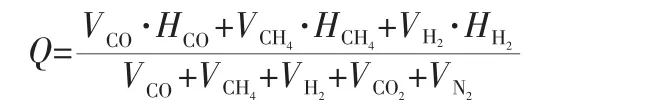

生成的可燃气体的主要成分为一氧化碳、 二氧化碳、氢气、甲烷、氮气。MATLAB 利用HYSYS 中spreadsheet 对其含量进行读取。 可燃气体热值的计算公式为:

式中:Q 为可燃气体的热值;VCO、VCO2、VCH4、VH2、VN2分别为标准状态下可燃气体中一氧化碳、二氧化碳、甲烷、氢气、氮气的体积;HCO、HCH4、HH2分别为一氧化碳、甲烷、氢气的低位热值。

3 建立HYSYS 和MATLAB 通讯

基于ActiveX 控件技术, 建立HYSYS 和MATLAB 通讯,本文是在MATLAB 的环境下,运行HYSYS 软件,对生物质气化过程的某些参数进行读写[5]。 具体操作如下:

在MATLAB 中输入

H=actxserver(‘HYSYS.Application’)建立Matlab 与HYSYS 连

接,H 代表HYSYS 软件

ActiveDocument=H.ActiveDocument 获取当前打开的HYSYS 文

档

F=Active Document.Flowsheet 获取当前文档的流程

stream=F.MaterialStream 获取流股模块接口

stream1=stream.Item(‘物料’)连接物料流股接口

stream1.MolarFlow.SetValue(M1)向物料流股中写入数据

stream2=stream.Item(‘水蒸气’)连接水蒸气流股接口

stream2.MolarFlow.SetValue(M2)向水蒸气流股中写入数据

stream3=stream.Item(‘空气’)连接空气流股接口

stream3.MolarFlow.SetValue(M3)向空气流股中写入数据

Temperature1=stream.Item(‘流股1’)连接流股1 接口

T1=Temperature1.Temperature.GetValue 读出流股1 的温度,即

氧化层的温度

Temperature2=stream.Item(‘流股3’)连接流股3 接口

T2=Temperature2.Temperature.GetValue 读出流股3 的温度,即

还原层的温度

4 模型验证

4.1 记录实验数据

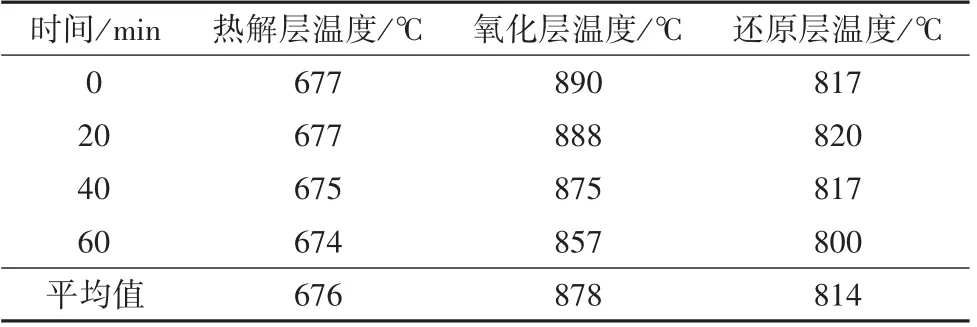

某工厂气化炉运行情况:物料为棉柴,进料量为500 kg/h,每隔20 min 记录1 次热解层、氧化层、还原层的温度,见表1所示。

表1 生物质气化温度

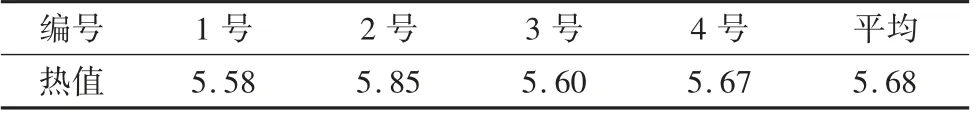

运行期间采集4 次燃气,其热值见表2 所示。

表2 可燃气体的热值 单位:MJ/Nm3

4.2 气化模型和神经网络PID 的参数设置

棉柴中碳含量大约为46%, 所以设定物料流股中碳的消耗率为500×46%=230 kg/h,温度为676 ℃。 设定空气流股的成分,氧气为20%,氮气为75%,含水量为5%。 设定水蒸气流股的温度为100 ℃。 在神经网络PID 中将控制目标氧化层温度设定为878 ℃,还原层温度设定为814 ℃。

4.3 仿真的结果

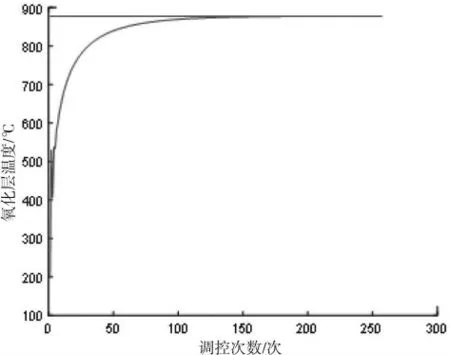

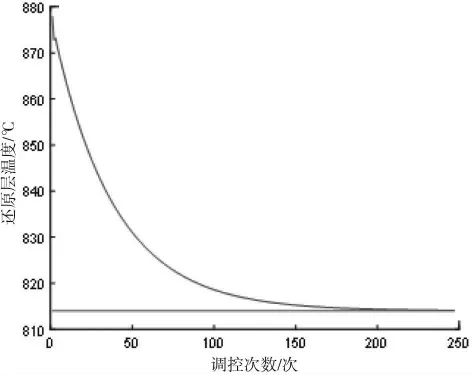

用神经网络PID 进行炉温调控,将氧化层温度调控到878℃, 大约调控了260 次, 如图4 所示。 将还原层温度调控到814 ℃,大约调控了250 次,如图5 所示。

图4 氧化层温度调控图

图5 还原层温度调控图

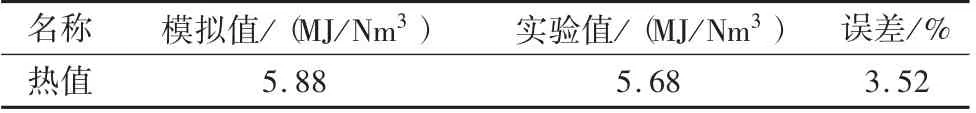

表3 为通过神经网络PID 调控,达到设定温度时,可燃气体热值的模拟值与实验值的对比结果。 从表3 中可以看出,模拟值与实验值误差非常小。 在误差允许的范围内,可以用该模型来分析氧化层温度和还原层温度对可燃气体热值的影响。

表3 燃气热值对比表

5 生物质气化温度对热值的影响

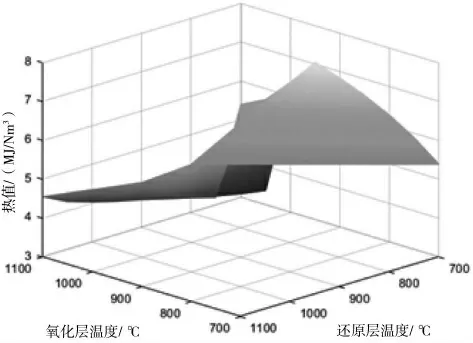

在进料量为500 kg/h(碳含量为230 kg/h),空气中含水率为5%时, 氧化层和还原层温度在700 ℃~1 100 ℃范围内,热值随氧化层温度和还原层温度的变化情况如图6 所示。 当氧化层温度为950 ℃,还原层温度为700 ℃时,热值达到最大为7.05 MJ/Nm3。

图6 气化温度对燃气热值的影响

6 结论

(1)本文建立的生物质气化模型具有一定的可信度,对生物质气化炉实际操作提供理论依据。

(2)本文通过神经网络PID 调控空气和水蒸气进气量,使气化温度达到设定值。

(3)本文模拟了气化温度对热值的影响,当氧化层温度为950 ℃,还原层温度为700 ℃时,热值达到最大,为7.05 MJ/Nm3。