我国典型铜冶炼厂防渗设计探讨

杜龙, 刘晓峰, 汪金卫, 唐笑, 金志斌

(中国瑞林工程技术股份有限公司, 南昌 330038)

为保护地下水环境质量,防范污染地下水,《环境影响评价技术导则 地下水环境》(HJ 610—2016)[1]中根据污染物类别、污染控制难易程度和天然包气带防渗性能给出了重点防渗区、一般防渗区和简单防渗区的防渗技术要求,同时明确一般情况下,应以水平防渗为主。

《有色金属工业环境保护工程设计规范》(GB 50988—2014)[2]第 5.1.3 条和 5.1.4 条规定:贮存和使用含重金属的液体或液氯、酸、碱等有害化学品的贮存场所必须设置围堰、 事故池及事故后处理设施,围堰、地面及事故池应防渗、防腐;含第一类污染物且浓度超标污水的收集、输送沟渠和检查井、收集池等应防渗、防腐。该规范附录中给出了防渗做法,但没有区分重点防渗区、一般防渗区和简单防渗区。

除上述标准和规范外,目前铜火法冶炼厂防渗设计可参考的设计规范有 《石油化工工程防渗技术规范》[3]。 上述导则(含 HJ 610 引用的标准)和规范的防渗设计要求并不一致。

笔者供职单位中国瑞林工程技术股份有限公司长期从事生活垃圾填埋、危险废物填埋和贮存、尾矿库的设计,设计了中国第一座防渗垃圾填埋场,完成了50 多项危险废物处置中心的设计工作,长期从事防渗设计,同时主持编写了《铜冶炼厂工艺设计规范》(GB 50616—2010)[4]、《有色金属工业环境保护工程设计规范》(GB 50988—2014)、《铜、镍、钴工业污染物排放标准》(GB 25467—2010)[5]、《有色金属堆浸场浸出液收集系统技术标准》(GB/T 51404—2019)[6],本文拟参考上述导则、规范和我公司的工程实践探讨铜冶炼厂的防渗设计。

1 防渗技术要求及比较

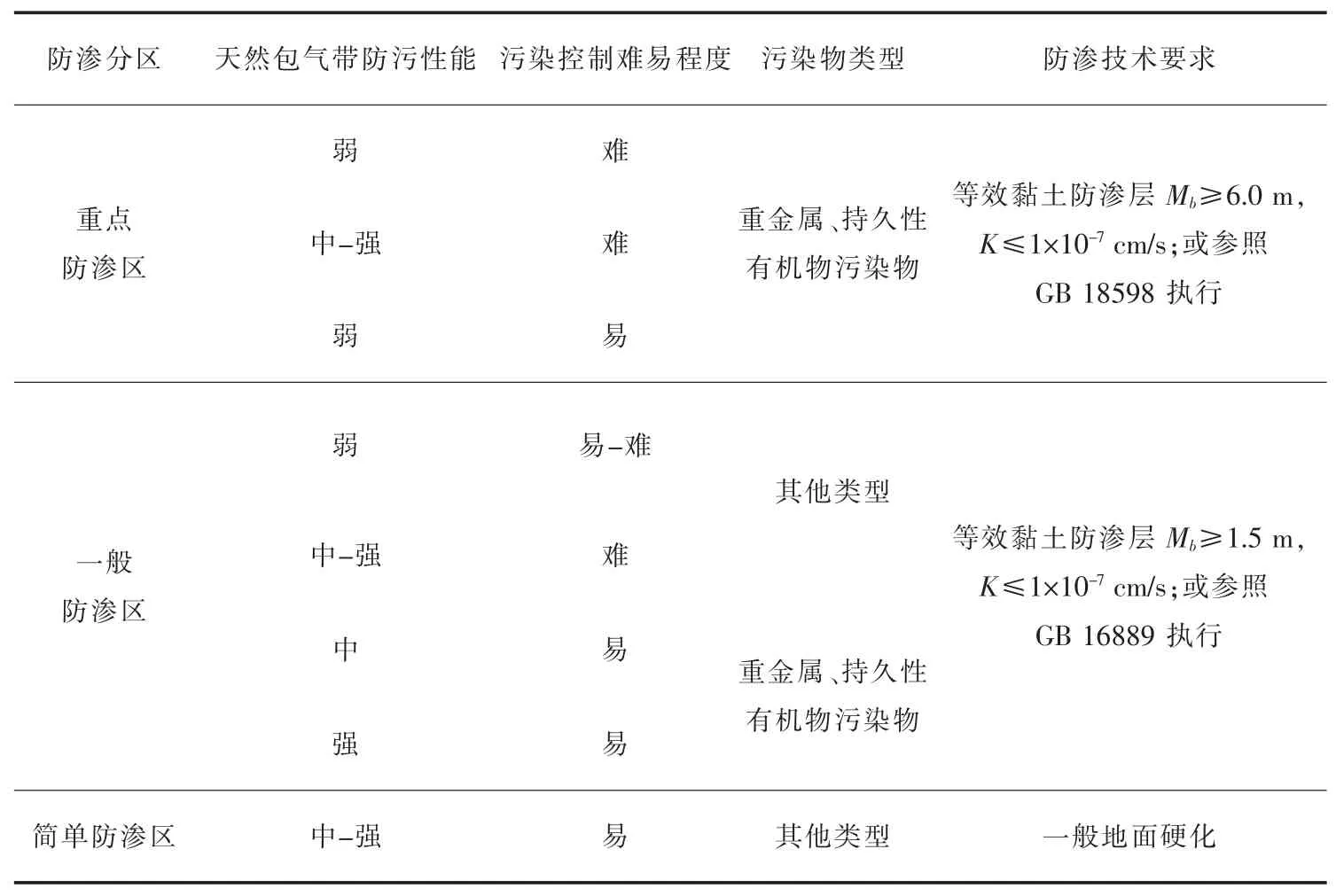

HJ 610—2016 中的重点防渗区、 一般防渗区和简单防渗区的防渗技术要求,具体要求见表1。

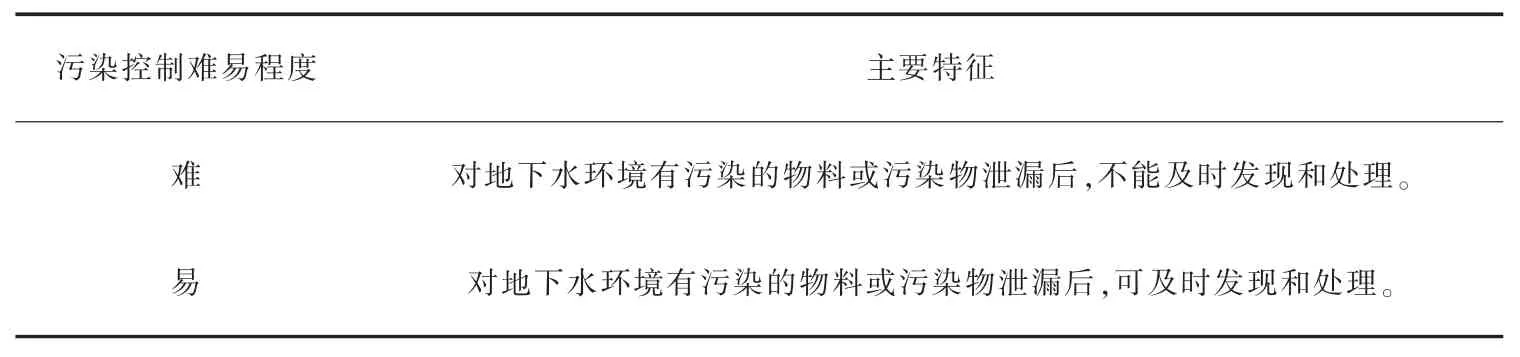

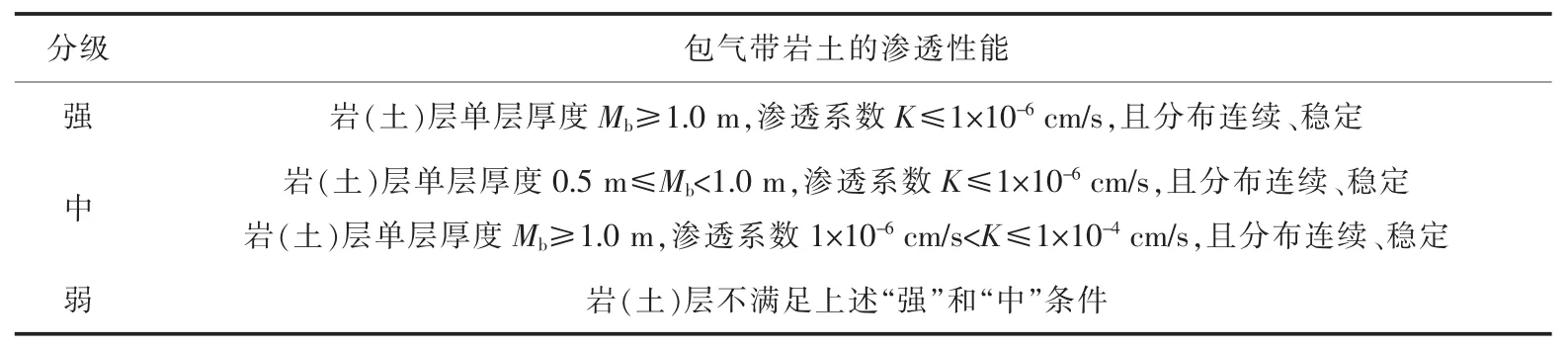

污染控制难易程度按表2 判别。天然包气带防污性能按表3 判别。

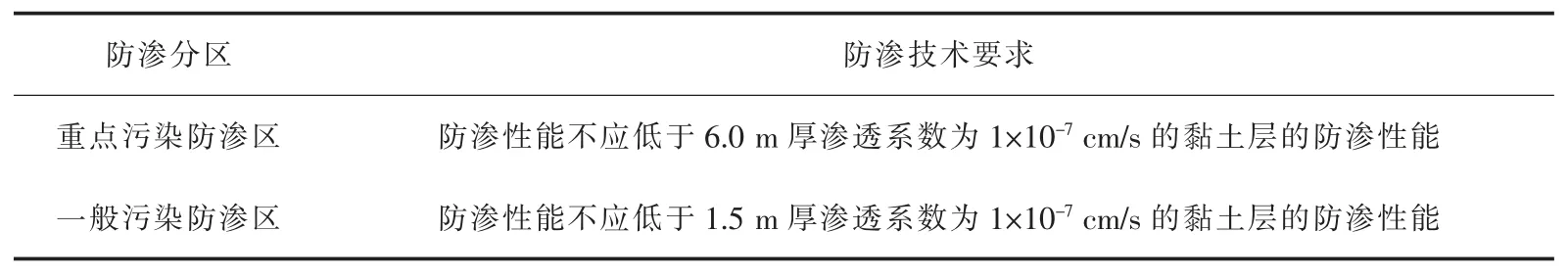

表1 地下水污染防渗分区参照Table 1 References of contaminated groundwater impervious zones

表2 污染控制难易程度分级参照Table 2 Grade references of pollution control difficulties

表3 天然包气带防污性能分级参照Table 3 References of categorized anti-fouling performances in natural vadose zones

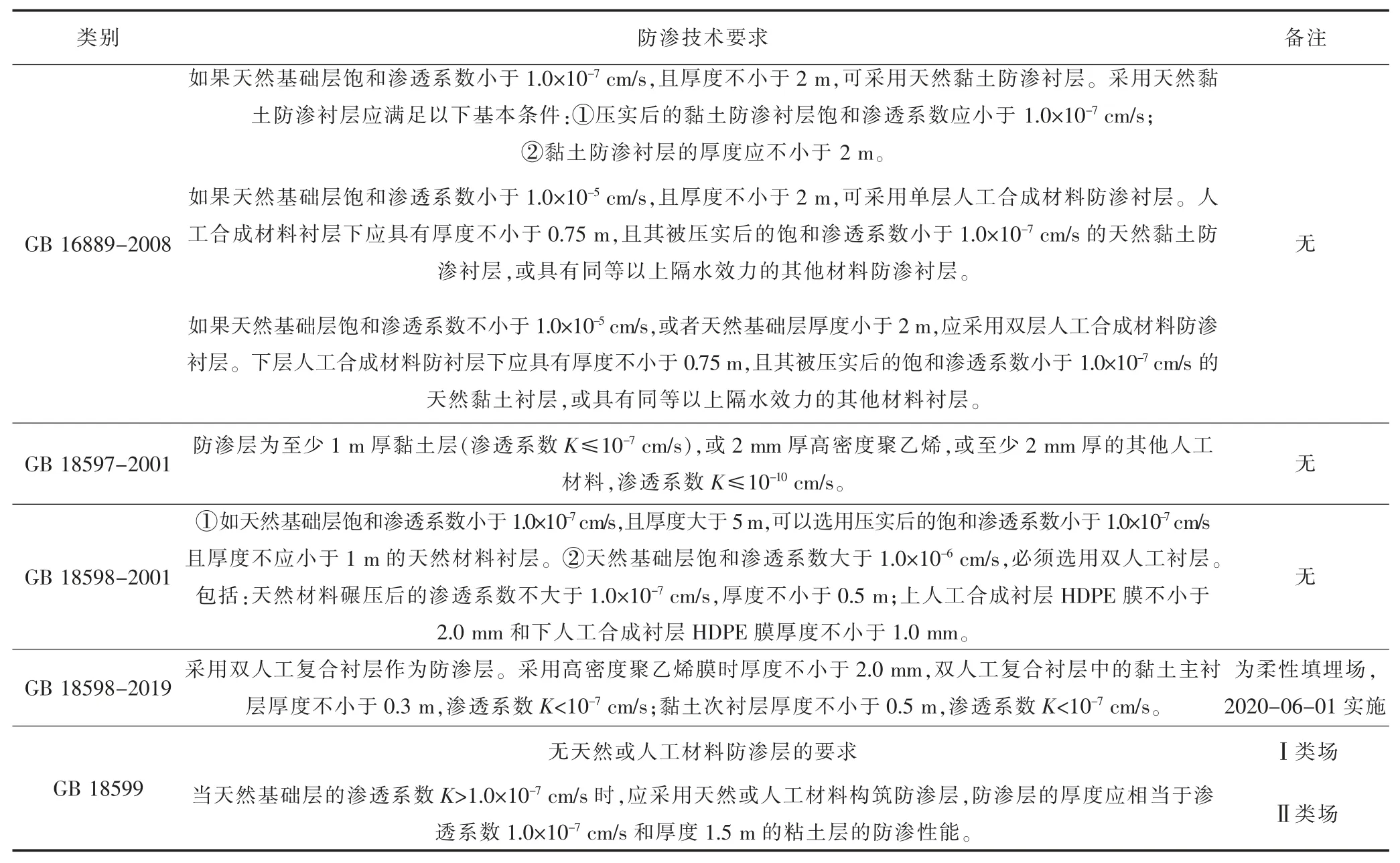

HJ 610—2016 中明确:已颁布污染控制国家标准或防渗技术规范的行业,参考《生活垃圾填埋场污染控制标准》(GB 16889—2008)[7]、《危险废物贮存污染控制标准》(GB 18597—2001)[8]、《危险废物填埋污染控制标准》(GB 18598—2001)[9]、《一般工业固体废物贮存、 处置场污染控制标准》(GB 18599—2001)[10]、《石油化工工程防渗技术规范》(GB/T 50934—2013)执行;未颁布相关标准的行业参考表1 进行防渗, 也可以根据地下水环境影响预测结果、包气带特征及其防污性能提出防渗技术要求。但无论是地下水预测使用的数值法还是解析法都有其具体的适用条件和范围, 且环境影响评价阶段使用的是 1∶10 000 或1∶50 000 的水文地质资料[1],和施工图阶段相比精度较低, 预测结果可能和实际情况不符, 查阅近年来公示的铜冶炼项目环境影响报告书,普遍采用参考表1 的内容给出防渗要求,但是表1 中的防渗技术要求中的2 项内容是相互矛盾的,即参照标准和等效黏土防渗层厚度及渗透系数不是对应关系, 同时表1 中的防渗分区与地下水环境敏感程度无关。

GB 18597—2001,GB 18598—2001,GB 18599—2001,GB 18599—2019[11]规定的防渗技术要求见表 4。除GB/T 50934—2013 外, 这些标准适用于危险废物、第Ⅱ类一般工业固体废物和生活垃圾填埋场的防渗设计,由于适用行业不同,将其直接用于铜冶炼行业未能脱离固体废物填埋和堆存的思路,出现了防渗分区划分不合理、部分车间施工困难、增加投资及一味从严等现象。

表4 危险废物、一般工业固体废物和生活垃圾防渗技术要求Table 4 Technical antiseepage requirements of hazardous wastes、non-hazardous industrial solid waste and domestic waste

GB/T 50934—2013 对重点污染防渗区、 一般污染防渗区的防渗技术要求见表5,非污染防治区未作要求。地面防渗层可采用黏土、抗渗混凝土、高密度聚乙烯膜、膨润土防水毯或其他防渗性能等效的材料。针对地面(GB/T 50934—2013 将石油化工装置区和罐区地面划定为一般污染防渗区)的具体防渗要求: 地面抗渗混凝土的强度等级不低于C25,抗渗等级不应低于P6, 厚度不小于100 mm;HDPE膜厚度不应小于1.5 mm, 埋深不应小于300 mm,膜上下设置保护层; 针对混凝土水池的具体防渗要求: 一般污染防渗区结构厚度不应小于250 mm,抗渗等级不应低于P8; 重点污染防渗区结构厚度不应小于250 mm,抗渗等级不应低于P8,同时水池内表面涂刷水泥基渗透结晶性防水剂厚度不应小于1.0 mm;针对罐区的具体防渗要求:罐区的重点污染防渗区采用HDPE 膜作为防渗层,厚度不应小于1.5 mm,膜上、膜下设置保护层,罐区的一般污染防渗区采用的抗渗混凝土抗渗等级不应低于P6,表面涂刷聚合物水泥等柔性防水涂料,厚度不应小于 1.0 mm[3]。

表5 GB/T 50934-2013 规定的防渗技术要求Table 5 Antiseepage technical requirements specified in GB/T 50934—2013 standard

《有色金属工业环境保护工程设计规范》(GB 50988—2014)附录中要求需防渗的车间地面基础层应达到相当于1.5 m 厚的渗透系数小于1×10-7cm/s 的黏土层的要求, 混凝土水池内衬应采用2 mm 以上厚度的防渗膜, 其渗透系数应小于或等于1×10-10cm/s。GB 50988—2014 中车间防渗要求与GB/T 50934—2013 中的一般污染防渗区要求相当; 要求采用膜对混凝土水池进行防渗。

设计时将GB/T 50934—2013 中的重点污染防渗区、 一般污染防渗区、 非污染防治区等同于HJ 610—2016 中的重点防渗区、 一般防渗区和简单防渗区。 笔者了解到天然包气带岩土层的渗透性能大多属于表 3 的“中”或“弱”,出现“强”的可能性相对较低,需采取人工防渗措施。 结合工程实践,理解和应用如下:

1)HJ 610—2016 中 重 点 防 渗 区 如 参 照 GB 18598—2001 设计,则危险废物填埋场防渗技术要求(2 mm 厚双人工复合衬层)比 GB/T 50934—2013 中的重点污染防渗区防渗技术要求更严格,导致表1 中重点防渗区防渗技术要求中的2 项内容存在明显差异。 考虑到铜冶炼厂通常不涉及危险废物填埋,因此GB/T 50934—2013 的技术要求更合理。

2)依据GB 16889—2008,生活垃圾填埋场设计时常用的防渗措施 (≥1.5 mm 厚单层或双层HDPE 膜,渗透系数≤10-11cm/s)比 GB/T 50934—2013 中的一般污染防渗区防渗技术要求更为严格,导致表1 中一般防渗区防渗技术要求中的2项内容存在明显差异。 考虑到铜冶炼厂通常不涉及生活垃圾填埋,因此GB/T 50934—2013 的技术要求更合理。

3) 在HJ 610 修订前后要求大幅变化的情况下(HJ 610—2011[12]中的包气带岩土的渗透性能“强”表征为渗透系数 K≤10-7cm/s,HJ 610—2016 中将渗透性能 “强” 修改为渗透系数 K≤10-6cm/s),HJ 610—2016 直接指导工程设计可能存在一定的局限, 其有效性和适用性还需要进一步验证。 但HJ 610—2016 引用了 GB/T 50934—2013, 因此从工程设计角度,笔者认为参照GB/T 50934—2013 进行防渗设计更为有效和适用。

4) 与危险废物填埋场或生活垃圾填埋场中的渗滤液常年积存于防渗层上不同,铜冶炼厂的大部分设施仅在发生泄漏事故或跑冒滴漏时,才可能有液体污染物积存于地面,且事故发生时一般能够及时发现和控制,积存于地面上的时间不会过长,考虑到其压力水头小,因此大量下渗的可能性较低。

5)针对第4)条的情形,设计选用抗渗混凝土(结构厚度 250 mm,P8,相对渗透系数为 2.61×10-9cm/s[3])作为主防渗层,与GB/T 50934—2013 中的做法相同。

混凝土防渗层厚度的等效性采用以下公式[3]计算:

式中:D 为混凝土防渗层厚度,cm;T 为混凝土防渗层穿透时间,s;K为混凝土防渗层的相对渗透系数,cm/s;H 为混凝土防渗层上积水高度,cm;a为混凝土的吸水率,一般a=0.03。

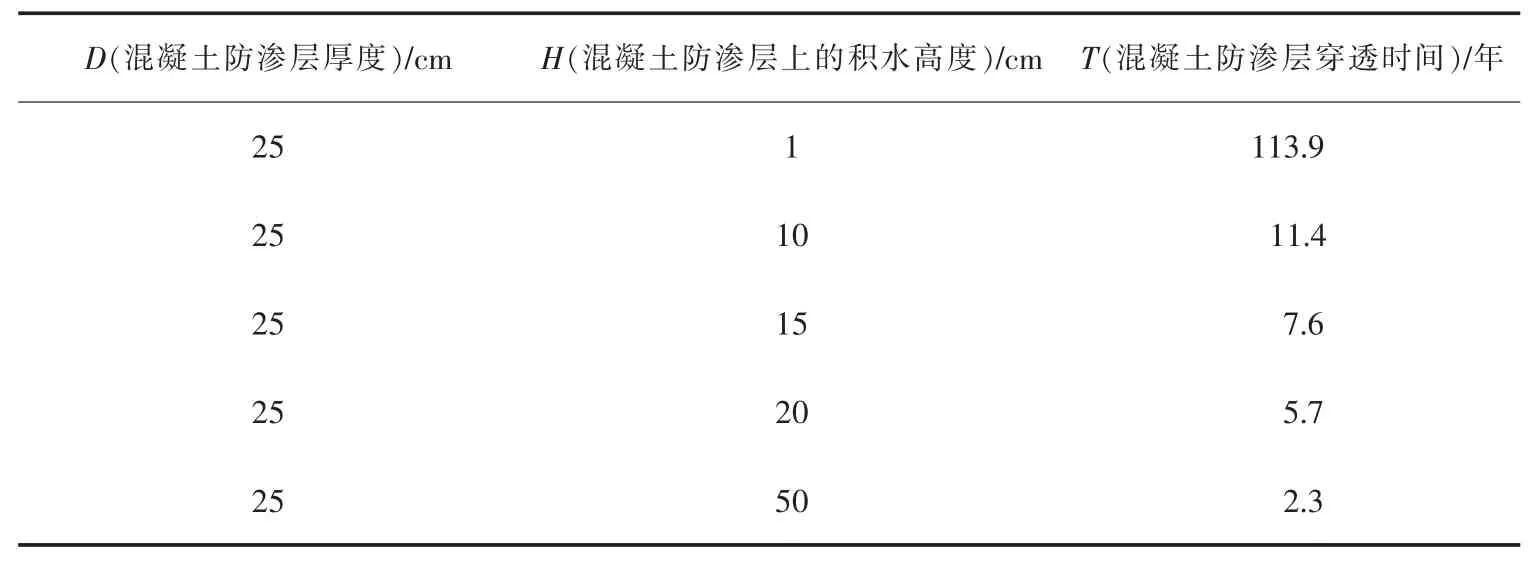

混凝土防渗层厚度与穿透时间、 积水高度等有关,发生泄漏事故或跑冒滴漏时才会有液体污染物积存到地面上,因此穿透时间、积水高度具有不确定性。假定污染物渗漏或跑冒滴漏形成积水高度分别为1,10,15,20,50 cm;按式(1)计算,则计算的穿透混凝土防渗层的时间见表6,穿透时间最长为113.9 年,最短为2.3 年。

表6 污染物的积水高度和混凝土防渗层穿透时间Table 6 Water level of pollutants and penetration Time of concrete impervious layer

显然,因污染物渗漏或跑冒滴漏形成积水高度达到50 cm 是极为罕见的, 同时形成50 cm 深积水且在2.3 年内未发现几乎属于不可信事件;从工程设计和管理角度判断,因污染物渗漏或跑冒滴漏形成1 cm深的积水属可能发生的事件,但在113.9 年内未发现且未采取补救措施应判定为不可信事件。因此从设计角度考虑,选择250 mm 抗渗混凝土(P8)作为重点防渗区的防渗层可以满足防渗要求。

6)通常选择HDPE 膜作为主防渗层,膜上下均应设保护层,保护层主要有无纺土工布和GCL(钠基膨润土防水毯)[13]。 无纺土工布渗透系数一般为K×(10-3~10-1) cm/s,K=1.0~9.9;GCL 的渗透系数一般为5×10-9cm/s。 也可以考虑选用掺钢纤维抗渗水泥、水泥基渗透结晶材料等在石油化工行业所用的防渗材料[14]。 当条件适用时,选择水泥+膨润土塑性混凝土垂直防渗墙等环境治理业所用的防渗材料[15]也是可行的。

综上所述小结如下:

1)大量的试验证明,如果仍然沿用达西定律的概念,满足质量要求的土工膜的膜渗透系数一般为10-13~10-11cm/s 数量级[16],满足 GB/T 50934—2013 中的防渗技术要求。 GB/T 50934—2013 中重点防渗区和一般防渗区均可选用HDPE 膜作为主防渗层,厚度均为不小于1.5 mm。 考虑到重点防渗区和一般防渗区做法应有所区别,借鉴GB 18597—2001 中的危险废物贮存要求和GB 18599—2001 中的Ⅱ类场要求,建议铜冶炼厂的重点防渗区选用2 mm 厚HDPE膜作为主防渗层, 一般防渗区则选用 1.5 mm 厚HDPE 膜作为主防渗层。 简单防渗区参照 GB 18599—2001 中一般工业固体废物中的Ⅰ类场设计。

2)根据 GB/T 50934—2013 和表 6 的计算结果,一般防渗区选用250 mm 厚抗渗混凝土(P6 级,相对渗透系数为4.19×10-9cm/s[3])进行防渗是可行的;重点防渗区选择250 mm 厚抗渗混凝土(P8)作为主防渗层,同时内表面涂刷1.0 mm 厚水泥基渗透结晶性防水剂。

2 典型铜冶炼厂防渗设计思路

一座年产40 万t 阴极铜的铜冶炼厂占地面积一般为1 km2,如对全部厂区统一按照重点防渗区或一般防渗区进行防渗处理,既增加了投资,也是不科学的,同时多数铜冶炼厂位于工业园区内,地下水环境属于HJ 610—2016 所界定的不敏感,因此应客观合理地划分防渗分区。

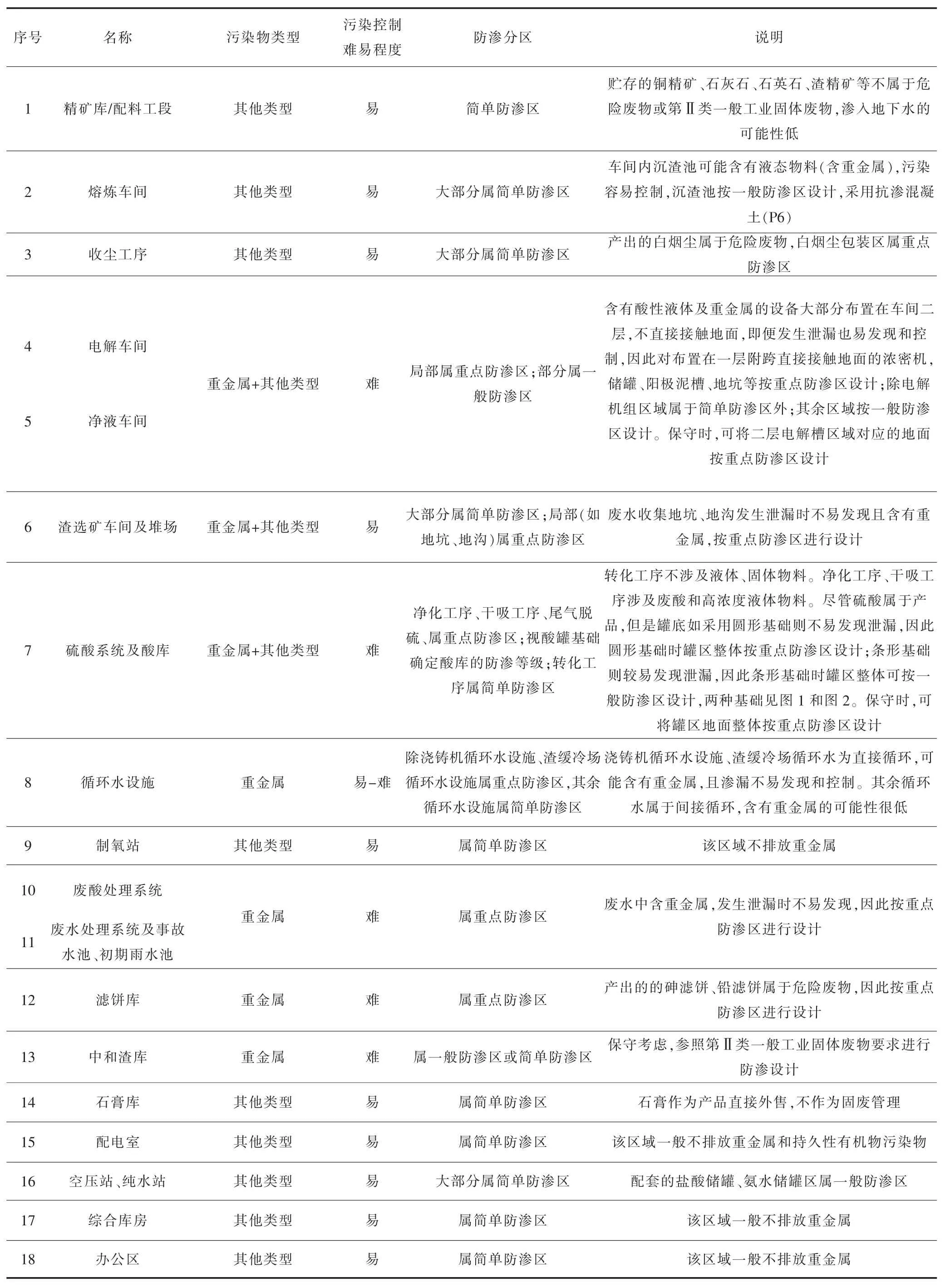

本文在区分原料、产品(含中间产品)和固体废物的基础上,借鉴GB/T 50934—2013,从是否容易发现渗漏和污染控制难易程度、是否属于危险废物或第Ⅱ类一般工业固体废物等角度给出铜冶炼厂的防渗分区,具体分区见表7。

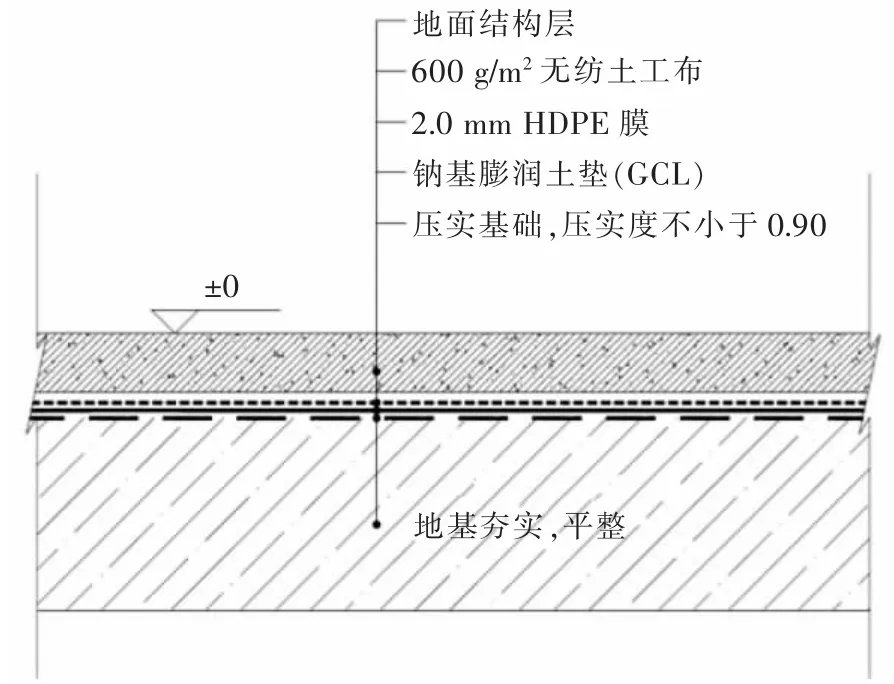

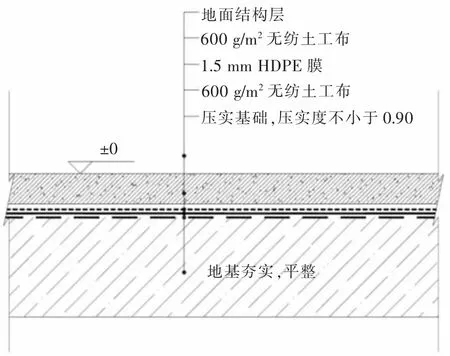

重点防渗区、一般防渗区的防渗设计典型剖面图分别见图3、图4。

表7 典型铜冶炼厂防渗分区表Table 7 Impervious zones of typical copper smelters

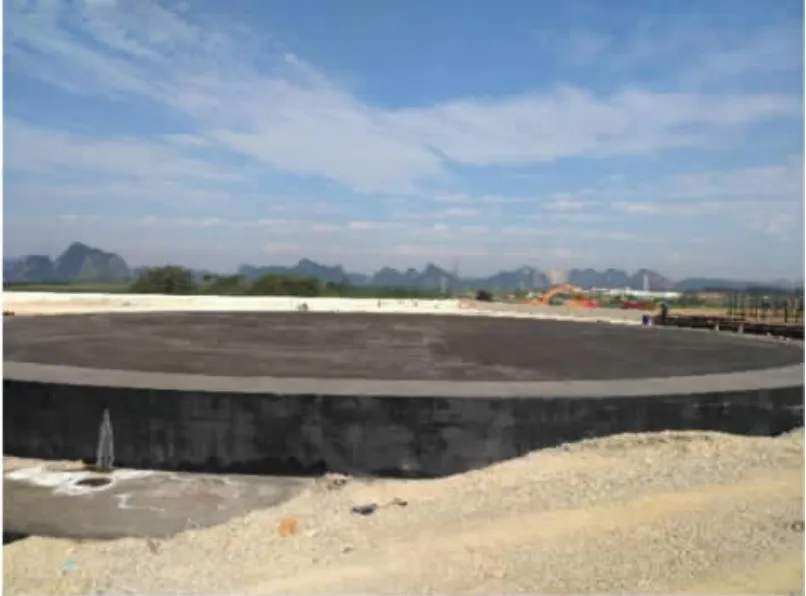

图1 酸罐圆形基础Fig. 1 Circular foundation of the acid tank

图2 酸罐条形基础Fig. 2 Strip foundation of the acid tank

图3 重点防渗区典型剖面Fig. 3 Typical section of important impervious zones

图4 一般防渗区典型剖面Fig. 4 Typical section of common impervious zones

表7 中要求酸罐基础为圆形基础时 (属于承台式)罐区整体按重点防渗区设计,GB/T 50934—2013将承台式罐基础的酸碱罐、 酸碱罐至围堰之间的地面及围堰划分为一般防渗区,因此表7 中的要求比GB/T 50934 中的更为严格。 从酸碱罐承台式基础理念出发,笔者认为表7 中电解车间、净液车间的防渗分区是合理的。

《有色金属工业环境保护工程设计规范》(GB 50988—2014)附录要求采用膜对混凝土水池进行防渗,近几年的工程实践表明,该方式更适用于非混凝土水池的防渗。

同时,应根据水文地质情况,按厂区整体考虑设置地下水监测井,定期采样监测以判断场地是否受到了污染,未来还可以作为场地修复时利用。

3 问题和建议

1)考虑到铜冶炼厂通常不涉及危险废物填埋场,也不涉及生活垃圾填埋,因此,铜冶炼厂重点防渗区不宜直接参照 《危险废物填埋污染控制标准》(GB 18598—2001)进行设计;一般防渗区不宜直接参照《生活垃圾填埋场污染控制标准》(GB 16889—2008)进行设计。

2)根据GB/T 50934—2013,一般防渗区采用厚度1.5 mm 厚HDPE 膜防渗,埋深不宜小于300 mm,且在膜上方设置砂层用于渗滤液导排。 考虑到很多场区水渗透可能性很低,即便是冲洗地面,也可通过集中收集,地面拖干等措施解决,故不建议全面铺设砂层。

3)《一般工业固体废物贮存场、 处置场污染控制标准(征求意见稿)》[17]第5.3 条对Ⅰ类场提出了防渗要求,防渗性能要求至少相当于渗透系数为10-5cm/s 且厚度不应小于0.75 m 的天然基础层。 渗透系数10-5cm/s是比较严格的,对于该类型场地,当天然基础层不能满足防渗要求时,地面简单硬化措施是否可行尚待验证。 同时本条和HJ 610—2016 中的简单防渗区做法(地面硬化)存在一定的差异。

4) 经查阅国际金融公司 2012 年公布的《Environmental,Health,and Safety Guidelines Base Metal Smelting and Refining》[18]和欧盟 2017 年公布的《Best Available Techniques(BAT)Reference Document for the Non-Ferrous Metals Industries》[19],均未给出除耐酸材料外的防渗要求或做法。美国《城市固体废物填埋 场 标 准 》[20](Municipal Solid Waste Landfill Criteria)、欧盟《垃圾填埋指令》[21]有相应的防渗技术要求, 但其适用于生活垃圾填埋场、 危险废物填埋场。 美国《油品污染预防规定》[22]要求石油化工项目采取防渗措施以保护地下水和土壤,但该规定适用于石油化工行业。

笔者近年在美国、智利、塞尔维亚等国外铜冶炼项目咨询和设计过程中,发现许多国内认为属于重点防渗区的区域明显未采取防渗措施,甚至一些临近矿山建设的冶炼厂地面大面积未硬化。但国内似乎有一种倾向,即执行得越严越好、防渗范围越大越好。基于国情,我国确有划定防渗分区的需要,但应科学合理的划定防渗分区。

5) 建议对 《有色金属工业环境保护工程设计规范》进行修订,给出有色金属工业主要场地的防渗分区和技术参数。

4 结论和建议

在铜冶炼厂的防渗设计中,在天然包气带岩土层的渗透性不能满足要求的前提下,重点防渗区宜参照GB 18597—2001 或 GB/T 50934—2013 进行设计,采用 2 mm 厚 HDPE 膜或 250 mm 厚抗渗混凝土(P8)作为主防渗层;一般防渗区宜参照GB 18599—2001 或 GB/T 50934—2013 进行设计, 采用 1.5 mm厚HDPE 膜或250 mm 抗渗混凝土(P6 级)作为主防渗层。简单防渗区参照GB 18599—2001 中一般工业固体废物中的Ⅰ类场设计。

本文给出了典型铜冶炼厂主要车间或设施的防渗分区做法,鉴于铜冶炼项目涉及到的工艺路线多种多样、工程内容复杂,防渗分区划分不能和工程内容一一对应,建议设计过程参考表7 的原则进行应用。