深孔梯段控制爆破技术在露天矿改扩建中的应用

陈 旭, 李荣兴

(1.西藏玉龙铜业股份有限公司,西藏 昌都 854000;2.中铁十九局集团矿业投资有限公司,北京 100000)

0 引言

本次露天矿改扩建工程位于玉龙铜矿,矿体顶板为大理岩及灰岩,倾向与坡向相反,为坚硬岩组。矿层底板为角岩,伴有青磐岩化现象,结构致密,质地坚硬。矿体接触带的表层角岩强度低,属软岩。花岗岩质地坚硬,完整性好,RQD值为30~70。在Ⅰ号矿体附近,风化层厚度最深为98 m。矿岩体重:废石为2.583 t/m3;Ⅰ号矿体矿石为2.567 t/m3;Ⅱ号矿体10线以南、V号矿体铜硫矿为3.49 t/m3,氧化铜矿为2.267 t/m3,铁矿及含铜铁矿为3.04 t/m3;Ⅱ号矿体0~10线富氧化铜为2.27 t/m3,贫氧化铜为2.33 t/m3,含铜铁矿为2.34 t/m3,铜硫矿为3.2 t/m3。矿岩强度:灰岩/大理岩为59.6 MPa,角岩为52.3 MPa,花岗斑岩为41.9 MPa。本次露天矿改扩建工程范围包括:(1)基建剥离工程,基建期2年(包含一期生产采剥),采剥工程量暂估3 522.2万m3,约9 127.9万t,总体分布于采矿区东北部-中部-东南-西南部山体,施工平台标高范围为4 500~5 124 m;(2)生产采剥工程,改扩建工程基建期结束后转入生产,生产期8年,采剥工程量暂估18 281.4万m3,约47 116.8万t,其中包括废石约11 829.6万m3,约30 756.8万t,矿石约6 451.8万m3,约16 360.0万t,平均剥采比为1.83,总体分布于采矿区东北部-中部-东南部山体,施工平台标高范围为4 500~5 124 m;(3)露天矿基建工程:露天矿区域草皮剥离及平移;矿岩的穿孔、爆破、铲装、运输、排土及排水等工序包含的所有工作内容及其他辅助工作;基建期结束,须同步完成智慧矿山及绿色矿山建设,并确保其正常运行。

1 深孔梯段控制爆破技术在露天矿改扩建中的应用要求

本次项目在露天矿改扩建工程中引进深孔梯段控制爆破技术,通过深孔梯段控制爆破技术在露天矿改扩建中的应用,保证单位工程合格率100%;满足损失贫化达到设计要求;矿岩块度满足半移动式破碎站要求以及采场技术满足工艺要求。

2 深孔梯段控制爆破技术在露天矿改扩建中的应用

大中型硬岩露天矿开采中普遍使用扩帮开采法。扩帮开采法是在矿体开采条件简单、品位较富的矿段,以较陡的工作帮坡角和以成斜条状的扩帮带,自上而下依次向外推进[1]。这样,临时境界不断地向外和向下扩展,进而形成最终境界。露天矿扩帮开采法具有基建剥离量小,基建投资少,所用设备少,达产快,经济效果好,特别是初期经济效果更显著等优点。但是,在平面面积不大、边坡高而陡的露天采场,扩帮工作面布置和道路建设均困难,而且如果不能在垂直方向错开,存在安全隐患,因此,可通过深孔梯段控制爆破技术解决露天矿扩帮开采法中存在的不足。深孔梯段控制爆破技术在露天矿改扩建中的应用流程如图1所示。

图1 深孔梯段控制爆破技术在露天矿改扩建中的应用流程图

2.1 主要爆破参数

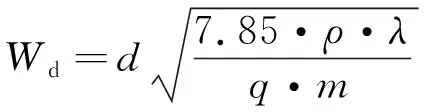

在露天矿改扩建中,根据本工程矿岩性质进行炮孔参数设计和钻孔,并根据每次钻孔情况和爆破效果及时进行钻爆参数的修正。本次深孔梯段控制爆破技术选取6个主要爆破参数,分别为:钻孔直径、底盘抵抗线、孔距、排距、超深和孔深。本次钻孔采用宣化泰业370潜孔钻机(Φ140 mm),钻孔直径D为140 mm,主爆区采取垂直钻孔,最后一排炮孔采用65°倾角钻孔。设Wd为底盘抵抗线,其表达式为:

(1)

公式(1)中,d为炮孔直径,dm;ρ为装药密度,g/mL;λ为装药系数;q为单位炸药消耗量, kg/m3;m为炮孔密度系数。通过公式(1),计算出底盘抵抗线。

设a为孔距,其表达式为:

a=m·Wd

(2)

在公式(2)的基础上,推导出排距的计算公式,设排距为b,其表达式为:

b=am

(3)

通过公式(3),得出排距参数。爆破参数中,设超深为h1,其表达式为:

h1=(0.2-0.6)Wd

(4)

在公式(4)的基础上,推导出孔深的计算公式,设孔深为L,其表达式为:

L=H+h1

(5)

公式(5)中,H为岩石坚固系数。通过上述公式,得出主要的爆破参数,为深孔梯段控制爆破技术在露天矿改扩建中的应用提供基础参数。

2.2 平整场地,布孔

完成爆破参数的设计和调整后,在每次穿孔爆破作业之前,清除浮渣,整修便道,便道的坡度要满足钻机自行进入施工现场要求,场地的平整度满足钻车作业要求,确保钻机安全作业[2]。为了保持工作面的平整度,尽量减少工作面下由于钻孔过深造成过量的破碎岩石。在布孔过程中,统一编号并设立明显标志。综上所述确定爆破设计布孔参数,如表1所示。

表1 布孔参数表

结合表1,绘制深孔梯段爆破炮孔布置平面图,如图2所示。

图2 深孔梯段爆破炮孔布置平面图

结合图2所示,通过深孔梯段控制爆破技术完成露天矿改扩建中的平整场地,布孔。

2.3 钻孔

本项目主炮孔采用垂直钻孔方式,如果实地情况需要,后排采用少量倾斜炮孔。技术人员要对每个炮孔的高程、位置按照排号和孔号做出记录,利用RTK进行空间定位,绘图管理。

钻孔前,技术人员根据施工组织设计要求,对钻机操作人员进行技术交底。操作人员根据现场布设的孔位和技术交底资料给定的角度、孔深进行钻孔作业,并做好相关记录。钻孔区与生产区域要采取有效的隔离措施进行隔离。

钻孔工作结束之后,先行检测孔深,确认符合设计要求和没有发生堵孔后方可移位钻其他孔,否则补钻至达到设计要求,并做好记录。钻好之后要将岩碴吹净,做好必要的防护措施,防止地表水、雨水和杂物落入孔中造成堵塞。

在矿体上盘围岩钻孔时,要根据矿体倾角的变化情况调整炮孔的深度,不允许炮孔钻进矿体,避免造成矿石损失。为了减少矿石损失及废石混入,要根据矿、岩赋存条件灵活确定采用单排还是多排微差爆破,孔网参数视矿体赋存情况灵活确定,以保证爆破效果。扩帮顺矿体走向爆破。在开采过程中,加强采矿工作面的取样工作,控制矿岩接触线,根据矿岩接触线的变化适当调整爆破孔网参数,以减少矿石的损失和岩石的混入。出现根底岩墙时,及时进行二次爆破处理,保证工作面帮齐、底平[3]。利用dimine软件模拟矿体走向,确定矿岩分界线的位置并做好穿孔设计方案,根据穿孔设计方案现场放样孔深孔位,并对穿孔人员进行交底。地质人员每天到穿孔区域进行现场地质勘察,发现地质情况有变化要及时调整设计方案。

2.4 矿岩爆破粒径要求

在钻孔完毕后,深孔梯段爆破起爆网路。在矿岩爆破过程中,对于矿岩爆破粒径要求为:爆破后废石、矿石最大粒径<600 mm,大块率<3%,大于矿岩爆破粒径要求的矿石,需要进行二次破碎。当不需进行二次破碎时,挖掘机换上挖斗,进行如挖水沟之类的其他工作。为了保护永久边坡和永久道路,在永久边坡和永久道路处推荐使用预裂控制爆破技术,即在边坡境界上采用宣化泰业370潜孔钻机(Φ140 mm),沿设计的边坡钻一排密集的炮孔,孔间距一般为1.5~2 m,采用不耦合装药结构,导爆索起爆。

2.5 爆破安全距离验算

在深孔梯段爆破起爆后,还需要验算爆破安全距离[4]。设露天矿改扩建爆破安全距离为Rk,根据《露天矿改扩建爆破安全规程》,其表达式为:

Rk=K0×Q1/3

(6)

公式(6)中,K0为待定系数,结合《露天矿改扩建爆破安全规程》一般情况下取值为15;Q为装药量,kg,在本次露天矿改扩建工程中取值为170。通过公式(6),得出爆破安全距离为83.09 m。在满足此安全距离的条件下,实现露天矿改扩建爆破,完成深孔梯段控制爆破技术在露天矿改扩建中的应用。

3 结束语

深孔梯段控制爆破技术在露天矿改扩建中的应用解决了传统露天矿改扩建中存在的问题,在后期的相关工程中,可加强深孔梯段控制爆破技术的应用。本文不足之处在于没有对出现放炮安全事故时,项目单位的应急处理展开详细研究。当发生放炮事故时,现场人员应立即报告项目主管领导,项目主管领导根据事故险情及危险程度造成或可能造成的危害进行判断,及时将信息上报应急指挥办公室,保证深孔梯段控制爆破技术在露天矿改扩建中应用的安全性。