大型纯碱碳化塔技术开发及应用

李瑞峰,周光耀

(中国成达工程有限公司,四川 成都 610041)

碳化塔是纯碱生产的核心设备。目前仍然有大部分的碱厂使用我公司上世纪八十年代为连云港碱厂和唐山碱厂设计的φ3000/φ3400 m笠帽铸铁碳化塔,该塔在当时具有生产能力大,操作稳定和结晶质量好等优点,为操作人员所熟悉,在行业内使用广泛,甚至近年新建工厂仍然有使用。但是,铸铁碳化塔在使用过程中也暴露出弊端,如单塔生产能力偏小,大型纯碱生产装置配置碳化塔数量多,投资大;塔材质使用铸铁,耐腐蚀性能差,内件和塔体腐蚀严重,影响技术性能,产品白度差;由于腐蚀造成跑冒滴漏,换热管和管板连接口泄露,造成冷却水系统污染,发生环保事故。

随着行业的发展和技术进步,大型高效的新型材料碳化塔是今后碱厂的配置方向和主流,可以为今后高品质产品生产奠定基础,不断满足如光伏、电子碳酸锂等高端客户的市场需求。

成达公司长期坚持碳化塔的技术改进和技术开发,积累了丰富的理论基础和实践经验,设计了各种规格和塔型的碳化塔,如内冷式笠帽碳化塔、外冷式常压碳化塔、高效筛板碳化塔、变换气制碱碳化塔,以及复合材质碳化塔等。2009年四川和邦成功投运的φ5000/φ3500 大型筛板外冷常压碳化塔,单塔产能达到360 t/d。2006年我公司总承包的乌兹别克斯坦纯碱项目首次采用碳钢-不锈钢复合材质,经过多年的生产检验,可以满足以天然气为石灰窑燃料的高氧含量窑气的生产工况,产品质量优良,碳化塔性能优异。2016年投运的我公司承担设计的中盐昆山联碱装置,采用了碳钢-不锈钢复合材质的浓气常压外冷碳化塔,塔中段仍然采用5 000 mm直径的筛板塔型,上段采用3 000 mm的筛板结构,塔性能参数进一步优化提高,联碱法纯碱产品铁分长期低于10 ppm,并且开车不用硫洗,生产中不用添加硫化钠。

根据国内行业的运行情况和国际市场的建设需求,我公司在2015年即开发完成了大型内冷式高效筛板复合材质的碳化塔方案[2],并在2017年成功将φ3400/φ5000大型内冷式筛板碳化塔应用于河南金大地新建联碱装置和江苏华昌改扩建项目,碳化塔在上述两个项目投运后,取得良好效果。本文将着重介绍其使用情况和效果,以期对行业用户今后碳化塔方案选择提供参考。

1 大型内冷式碳化塔的设计参数

碳化塔采用内冷式碳化塔型,塔中段直径为5 000 mm,采用筛板塔型;下部水箱段采用6个水箱,水箱间采用新型笠帽结构;塔上段采用3 000 mm筛板结构(金大地采用新型高效笠帽结构)。塔体采用碳钢-不锈钢复合材质,塔内件采用不锈钢材质,水箱换热管采用不锈钢材质,换热管和管板采用特殊结构的焊接结构。单塔设计产能为330~360 t/d·台,采用4塔一组和3塔一组的编组运行方式。

2 大型内冷式碳化塔联碱厂应用介绍

新开发的大型高效内冷式碳化塔首先在河南金大地和江苏华昌应用,分别投用14台套和4台套。江苏德邦搬迁改造项目已经设计了9台套用于联碱装置。

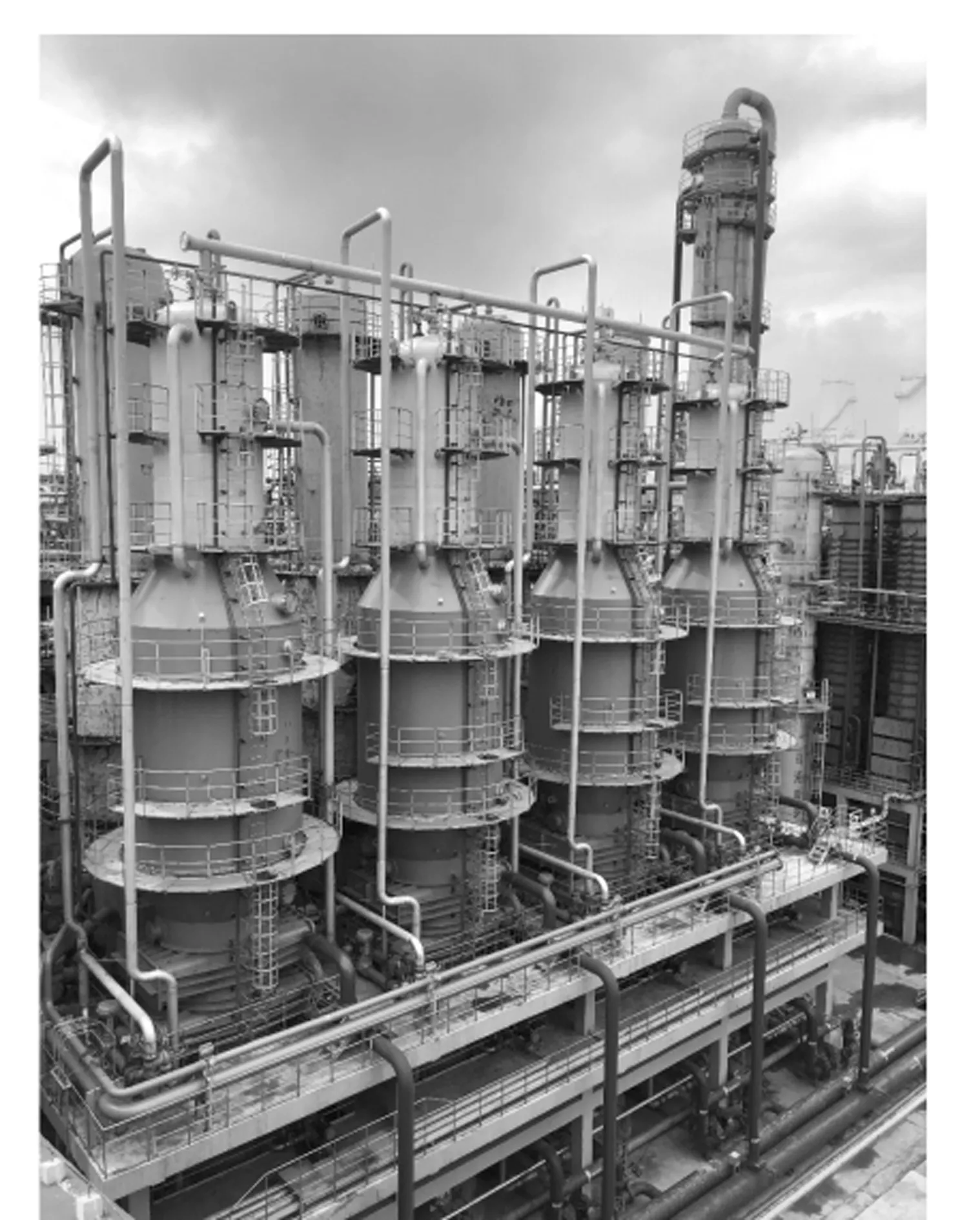

由中国成达工程有限公司自主开发设计的国内首套φ3400/φ5000大型内冷式碳化塔于2019年6月在河南金大地百万吨级联碱项目中成功投入运行。

图1 金大地碳化塔现场安装照片

江苏华昌4台φ3400/φ5000大型内冷式碳化塔2019年7月投用,塔中段和下段结构和规格基本同河南金大地项目,所不同的是上段采用高效筛板结构,不同与金大地的新型笠帽结构。

图2 江苏华昌碳化塔现场照片

上述两个工厂的大型内冷式筛板碳化塔至今已经投运一年以上,操作稳定,各项技术指标达到或超过设计参数。

单塔CO2气量6 500~7 000 Nm3/h,其中CO2浓度99%vol,按CO2消耗450 Nm3/t碱的当量计,折算单塔生产能力为350~370 t/d。根据生产报表统计,运行9台塔日均产量3 118.2 t/d,单塔日均生产纯碱346 t。其中,河南金大地高负荷生产状态下,单塔产能达到400 t/d。

根据操作分析数据,碳化塔的取出液CNH3为86~90 tt,增量为47~49 tt。

采用激光粒度仪分析测试,产品的平均粒径在120~130 μm。

碳化塔采用四塔一组和三塔一组的编组方式,其中一塔清洗三塔或两塔制碱作业,清洗塔进液为AⅡ母液,清洗气源采用合成氨装置送来的污氮气。

图3为四台碳化塔一组编组方式,碳化塔作业72 h、清洗24 h后的清洗效果对比照片。

水箱段清洗前(作业72小时) 水箱段清洗后(清洗24小时)

筛板段清洗前(作业72小时) 筛板段清洗后(清洗24小时)

笠帽段(清洗24小时)图3 碳化塔清洗效果

3 大型内冷式碳化塔氨碱厂应用介绍

新开发设计的大型内冷式碳化塔虽然首先在联碱厂投入使用,但是这种塔型结构其实在氨碱厂早有应用。首先在连云港碱厂改造原有φ3000/φ3400铸铁塔,中段和上段采用钛材筛板结构,目前工厂已经逐步更换了10台套新型结构的碳化塔。后来分别于2009年和2013年给南方碱业设计供货9台内冷式筛板塔型,改造原有铸铁笠帽塔。根据南方碱业的运行情况,改造后的制碱塔压稳定在0.29~0.31 MPa,与旧塔相差不大。碳化转化率平均为75.8%,出碱液沉淀量50%左右,碱质较好。碳化尾气CO2含量约为2%,尾气温度比旧塔的降低约6~8 ℃,这有利于降低尾气含氨。从各个的制碱周期(5塔一组和4塔一组)来看,运行平稳,适合高负荷生产。

我公司总承包的中东纯碱项目采用天然气为石灰窑燃料,为了适应低浓度高氧含量的工况,采用了碳钢-不锈钢复合材质的高效筛板碳化塔,塔规格为φ3000/φ3400,项目的纯碱产品主要市场面向光伏行业。

国内大型的氨碱厂大部分的碳化塔使用原φ3000/φ3400铸铁塔,改造过程中可利用原有厂房结构和设备基础,根据原有碳化塔的使用状况,采取全部替换或部分改造的方案,技术改造方案经过检验成熟可靠。

4 外冷式碳化塔及其它塔型碳化塔应用特点

外冷碳化塔经过多年的使用和进步,单塔产能和技术指标上可适用于大型联碱装置的建设需求,同时外冷塔具有设备结构简单、制造周期短和操作周期长的优点,其中中盐昆山联碱装置已经成功应用5塔一组编制运行。

由周光耀院士新开发设计的大型三段外冷碳化塔已经在中盐昆山联碱装置成功投运,取出固定铵指标基本接近内冷塔,可用于联碱或氨碱厂的建设。

5 结 尾

由于碳化塔在纯碱生产中所处的重要位置,无论是新建纯碱装置,亦或是改扩建,各碱厂对碳化塔的方案选择均比较慎重,这就要求碳化塔技术改进和开发过程中要秉持稳妥原则,避免投用的关键设备影响生产的正常发挥。碳化塔的设计也要理论结合实际,避免重理论轻实践,闭门造车;或者经验主义拍板,没有理论支撑和实践积累,贸然试用;以上都是不可取的。同时,我们也倡议行业内用户本着提高技术装备水平和降低生产成本的目的,不断适应市场对产品的差异化需求,积极进行技术的升级换代,提高市场竞争力。