水煤浆热解气与氨复合还原超低NOx排放控制技术

张佳钰 范浩杰 余岳峰 朱小磊 张忠孝

上海交通大学机械与动力工程学院

0 引言

国民经济的不断发展,推动能源领域向高参数、高容量方向发展;环保意识的不断增强,推动能源应用领域发展清洁能源和污染物治理技术。从我国的能源储备和消费结构来看,煤炭资源仍然处于主导地位。煤炭燃烧会产生烟尘、SO2、NOx等污染物,破坏周围的大气环境,危害人类身体健康。因此,为表明国家对环境保护的决心、明确煤炭利用的发展方向,国家制定了大气污染物排放标准,对电力、钢铁、化工、水泥建材等煤炭利用主要行业提出更高的要求。根据国家现行火电厂大气污染物排放标准GB13223-2011,燃煤锅炉的烟尘、SO2、NOx的排放量应分别控制在30 mg/m3、现有锅炉200 mg/m3(新建锅炉100 mg/m3)、100 mg/m3以内[1]。为进一步控制煤电行业的污染物排放,环境保护部、国家发改委和国家能源局联合印发《煤电节能减排升级与改造行动计划(2014-2020)》,文件严控大气污染物排放,对东部发达地区提出烟尘、SO2、NOx排放浓度分别不高于10 mg/m3、35 mg/m3、50 mg/m3的要求[2]。

为控制烟气中烟尘、SO2、NOx等污染物的排放量,燃煤电厂增设除尘系统、脱硫系统和脱硝系统。现有的脱硝技术可分为燃烧前、燃烧中和燃烧后脱硝[3,4]。燃烧前脱硝是对燃料进行脱氮处理,转化为低氮燃料。燃烧中脱硝是在燃烧过程中对NOx的生成进行控制,如控制燃烧温度、降低反应区氧浓度、减少高温区的燃料停留时间等,或在炉内对已生成的NOx进行还原。燃烧后脱硝是处理烟气中的NOx,如选择性催化还原SCR技术和选择性非催化还原SNCR技术。目前主要采用的是燃烧中脱硝和燃烧后脱硝,相关技术有低氮燃烧、空气分级燃烧、燃料分级燃烧、烟气再循环、SCR、SNCR[5,6,7,8]等。为实现NOx的超低排放,可将多种脱硝方式联合应用或进行技术优化,如低氮燃烧LNB+选择性催化还原SCR[9]、高效SCR烟气脱硝、低氮燃烧+SNCR+高效SCR烟气脱硝[10]、预热燃烧技术[11,12,13]、预热燃料燃烧器+深度空气分级等[14]。本文针对燃煤锅炉烟气中NOx的脱除,提出水煤浆热解气与氨复合还原超低NOx排放技术,并对水煤浆气化机理和催化还原机理进行分析。在了解水煤浆气化炉工艺流程,分析氧煤比、炉温等重要参数的基础上,提出一个有效气流量和气化炉温度协同控制策略,并具体说明控制系统设计步骤。

1 水煤浆热解气与氨复合还原技术

为达到火电厂大气污染物排放标准,本文提出水煤浆热解气与氨复合还原技术。该技术将水煤浆气化技术和催化还原法相结合,以降低燃煤锅炉烟气中NOx含量,实现火电厂超低氮排放。

1.1 技术路线

水煤浆热解气与氨复合还原技术是将水煤浆热解气和氨水喷入炉膛,以还原煤炭燃烧过程产生的NOx。系统结构如图1所示,主要包括水煤浆热解气制备系统、氨水溶液输运系统、还原剂分配系统及锅炉系统。水煤浆热解气制备系统分为制浆系统和热解系统,制浆系统将原煤、水和添加剂按照一定比例混合,经过加工制成设计浓度的水煤浆燃料;热解系统将制备好的水煤浆和空气(氧气)喷入气化炉,经过气化反应生成以CO和H2为主的热解气。氨水溶液输运系统负责氨水溶液的储备和输送,根据需要进行一定量氨水溶液的输送。还原剂分配系统根据锅炉的运行工况和实际需要,分配热解气和氨水溶液的喷入量,再由热解气和氨水溶液输运系统将还原剂送入锅炉。锅炉系统是CO、H2、氨水等还原剂与NOx反应的主要场所,将炉内产生的NOx还原为氮气。该技术通过多种还原剂进行炉内NOx还原,最大程度降低烟气中NOx的含量,实现NOx的超低排放。

1.2 原理分析

水煤浆热解气与氨复合还原技术能够实现NOx的超低排放,其工作原理包括水煤浆气化机理和催化还原机理。

1.2.1 水煤浆气化机理

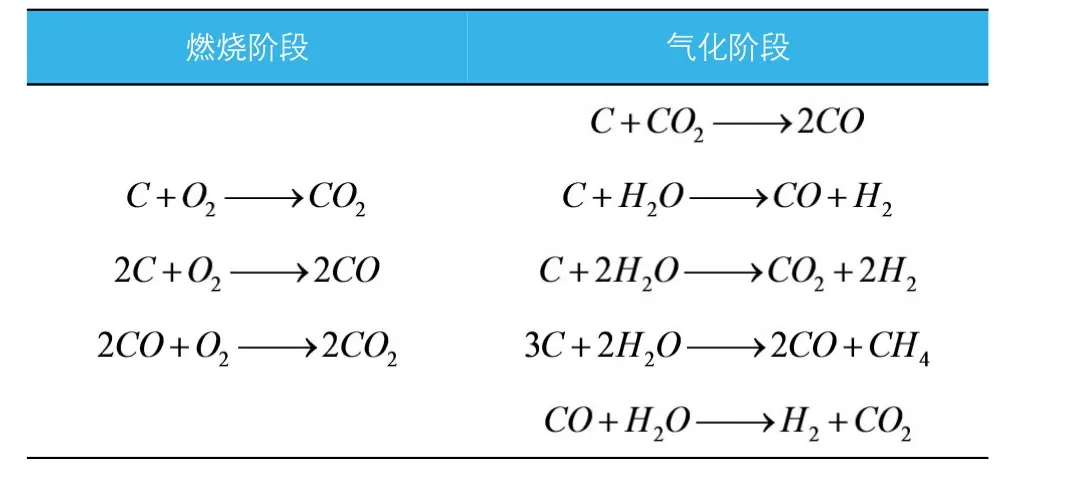

水煤浆气化过程包括蒸发、热解、燃烧和气化四个阶段。水煤浆和氧气同时送入气化炉,水煤浆在喷嘴的作用下雾化为小液滴。随着温度的升高,水煤浆液滴中的水分蒸发,变为煤粉颗粒。当温度进一步升高,煤粉颗粒发生热解并释放出结合水和挥发分。在气化炉的高温环境下,煤粉颗粒迅速燃烧,与氧气反应生成CO、CO2等气体,并放出大量热量。由于燃烧反应不断消耗气化炉内的氧气,煤粉颗粒与水蒸气、CO2等气体反应,生成CO、H2等还原性气体[15,16]。燃烧和气化阶段气化炉中发生的主要化学反应式如表1所示。

表1 气化炉中主要化学反应式

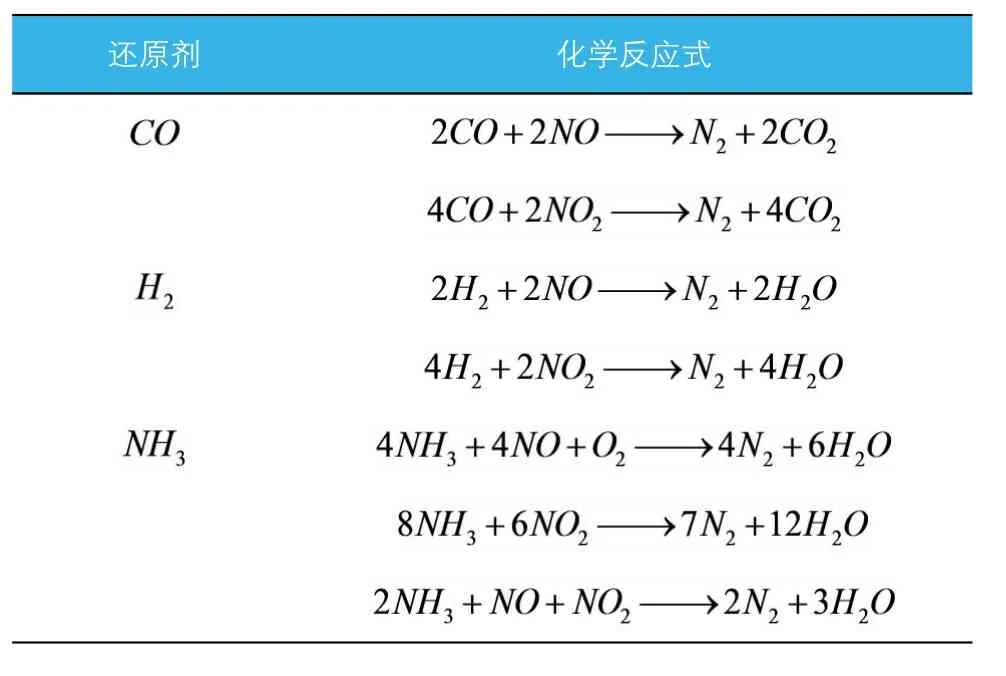

1.2.2 催化还原机理

水煤浆热解气与氨复合还原技术将热解气和氨水溶液喷入炉膛,热解气中有CO、H2等还原性气体,氨水蒸发后得到还原性气体NH3。三种还原剂在炉膛内与NO、NO2等NOx反应,生成N2、CO2和H2O[17,18,19]。锅炉内发生的主要化学反应式如表2所示。

图1 水煤浆热解气与氨复合还原系统

表2 锅炉内主要化学反应式

2 水煤浆气化炉控制策略

在水煤浆热解气和氨复合还原系统中,水煤浆热解气制备系统是一个多变量、非线性、强耦合的复杂系统。为保证NOx的超低排放,应实现热解气的稳定按需制备,为提高系统的自动化程度,应实现水煤浆气化炉的自动控制。在水煤浆气化炉运行过程中,氧煤比、炉温等参数对气化过程有重要影响。为建立水煤浆气化炉控制对象模型、制订合理的控制策略,对几个重要参数进行具体分析。

2.1 重要参数

2.1.1 氧煤比

氧煤比是气化炉运行过程中一个重要参数,直接关系到碳转化率、比煤耗、比氧耗、热解气有效气成分等。随着氧煤比的增加,水煤浆燃料减少,氧气增加,气化炉内的燃烧反应更加完全,释放更多的热量使得炉温升高,促进气化反应的进行。因此,氧煤比的增加使得碳转化率升高、比氧耗和比煤耗降低。然而,氧气增加使得炉内燃烧反应更加完全,促进CO和H2与氧气反应产生CO2和H2O,导致热解气中有效气成分减少[16,20,21,22,23]。从这一角度出发,增加氧煤比会提高生产成本。综合考虑对碳转化率、比煤耗、比氧耗、热解气有效气成分等因素的影响,氧煤比应当维持在一定范围内,兼顾生产成本和气化效果。

氧煤比表示氧化剂和水煤浆燃料的比例关系,受到煤浆浓度、煤质、炉型等因素的影响。就煤质而言,煤中的固定碳和灰分是影响氧煤比的主要组分。煤中的固定碳含量越多,燃料燃烧所需的氧气量越大,则氧煤比越大。煤中的灰分最终以液态灰渣的形式排出炉体,灰分的熔化消耗大量的热量,需要提高氧煤比以维持气化炉的温度。因此,高灰分燃料要求高氧煤比运行。就煤浆浓度而言,煤浆浓度越高,单位体积燃料燃烧所需的氧气量越大,水分蒸发所需的热量越多,则氧煤比相对越大。就炉型而言,水冷壁型气化炉会吸收炉膛的部分热量产生蒸汽,而耐火砖型气化炉具有蓄热功能。因此,水冷壁型气化炉的氧煤比要高于耐火砖型气化炉[24]。

2.1.2 炉温

气化炉温度能够直接反映气化炉的运行状态,关系到气化炉的长期稳定运行。气化炉温度的升高,一方面能够为气化反应提供更多的热量,促进炉内的气化反应,进而提高碳转化率、降低比氧耗和比煤耗,另一方面使灰渣的黏度下降,流动速度加快,加剧对耐火砖的冲刷和腐蚀,进而缩短耐火砖的使用寿命[20]。因此,气化炉温度应当维持在一定范围内,兼顾液态排渣的实现和耐火砖的使用寿命。

考虑到气化炉温度的重要性,应当实时监测炉内的温度情况,主要监测方式可通过直接测量及观测热解气成分、渣样状况进行[25,26]。根据气化炉操作温度选择合适的测温元件,并布置于气化炉炉体以测量相应位置的温度。虽然直接测量能够准确地反映气化炉的温度情况,但是在高温、高压、强气流冲刷环境下测温元件难以长周期工作,因此需要通过其他方式对炉温情况进行监测。热解气成分中CH4含量的高低能够间接反映气化炉温度的变化。CH4体积分数高,气化炉温度低;CH4体积分数低,气化炉温度高。温度出现微小的波动都会使CH4大幅度变化,因此可通过CH4含量来判断炉温变化。此外,还可以根据炉渣状况来判断炉温的情况。若渣的粒度较小,大颗粒较少,则表明炉温偏高;若渣的粒度较大,大颗粒较多,则表明炉温偏低。

2.2 控制策略

在分析氧煤比和炉温对气化反应影响的基础上,结合水煤浆热解气制备系统的控制目标,提出一个有效气流量和气化炉温度协同控制策略,实现热解气的按需制备和气化炉的稳定运行。由于氧煤比的变化会同时引起气化炉温度和热解气成分的变化,无法建立气化炉温度和有效气流量的单回路控制系统,考虑建立两个回路的耦合模型。氧煤比与水煤浆浓度、煤浆流量、氧气纯度、空气流量等因素有关,当水煤浆浓度和氧气纯度保持不变时,氧煤比主要由煤浆流量和空气流量决定。因此,根据气化炉运行过程煤浆流量、空气流量与有效气流量和气化炉温度的相关性,建立以煤浆流量、空气流量为输入量,以有效气流量、气化炉温度为输出量的双输入双输出耦合回路对象模型。针对水煤浆气化炉双输入双输出耦合模型设计多变量控制系统,系统结构如图2所示,主要包括控制器、解耦器、对象模型和反馈回路四个部分。该控制系统采用闭环控制回路,实时监测有效气流量和气化炉温度的实际值,并指导下一步控制行动;采用解耦补偿器,实现耦合回路的完全解耦,便于进行单回路控制系统设计。单回路控制系统设计在常规PID控制器的基础上进行优化,根据具体的控制效果选择合适的优化方法,提高控制系统的调节品质。

水煤浆气化炉控制系统设计具体步骤如下:

1)通过数值模拟或实验研究建立水煤浆气化炉双输入双输出耦合回路对象模型,以煤浆流量和空气流量为输入量,以有效气流量和气化炉温度为输出量;

2)根据双输入双输出耦合回路对象模型,分析各输入量与输出量之间的耦合强度,选择合适的解耦方法,实现有效气流量回路和气化炉温度回路的完全解耦;

3)针对两个单回路系统设计常规PID控制系统,并进行仿真研究观察其控制效果。分析存在的不足,选择合适的方法对现有方案进行优化,提高控制系统的性能。

3 结论

1)为兼顾能源利用与环境保护,能源领域发展清洁能源和污染物控制技术至关重要。本文根据国家现行标准,明确火电厂污染物控制目标,突出强调研发超低排放技术的重要性。

2)为实现燃煤锅炉NOx超低排放,本文提出了水煤浆热解气与氨复合还原超低NOx排放这一技术路线,并对该技术的工艺流程、系统构成和工作原理进行了分析研究。

图2 水煤浆气化炉控制系统结构

3)为保证水煤浆热解气的稳定制备和气化炉的安全运行,在分析氧煤比和炉温重要性的基础上,本文提出了水煤浆热解有效气流量和气化炉温度协同控制策略,基于水煤浆气化炉双输入双输出耦合回路设计解耦控制系统,通过煤浆流量和空气流量控制有效气流量和气化炉温度。