汽车座椅安全带固定点强度设计

张桂君

摘 要:在汽车碰撞或翻滚的情况下,安全带可将乘客牢牢系在座位上,以防乘客飞出窗外或与汽车中的其他物体发生第二次碰撞。从而使乘车人员受到的伤害得到最大程度的降低。在汽车碰撞事故的统计过程中,发现很大一部分损伤是由于乘員与座椅、仪表和其他车辆内的物品发生了两次碰撞,或者由于安全带的紧固装置失灵而造成的,因此在进行汽车的生产制造的过程当中必须要重视进行汽车座椅安全带固定点强度设计,使人们的生命健康得到切实的保障。

关键词:汽车座椅;安全带;强度设计;舒适座椅

前言:在汽车座椅的制造过程中,不仅要为乘客提供舒适的座椅,还要确保汽车碰撞发生时安全带固定点的强度能够满足法律的相关内容的确定,能满足汽车《公告》实行的强制性检测指标。如发生碰撞事故,有固定点的周围区域如果出现被撕裂或破坏的问题,就会造成驾驶员或乘客出现致命的事故。笔者对汽车座椅安全带固定点强度设计进行了研究,提出了以下观点,仅供参考。

一、安全带固定点法规与试验简介

在按GBl4167-20l3的规定中对于M1型轿车全安全带的组态、形状和定位点强度的实际试验方法进行了详细分析。首先在进行汽车座椅安全带测量装置的过程中,可以使用三点式的方式进行安全带固定点强度的测试工作。同时,有必要对安全带的全部固定点的强度进行测试,使安全带能够正常使用。第二,可以选择对安全带进行试验加载的方式进行检测。通过沿着水平方向对车辆进行纵向的中心平面进行有效的设计,同时还要保障车辆的水平面角度。同时在进行安全带固定点强度试验时还要重视施加荷载。

选择合适的车辆并切断车体前部,从而可方便地对汽车安全带进行真正的测试和加载,然后通过前后悬架将前后门槛的车身固定至地面,所有固定车辆的装置应该距被测固定点前方不小于500mm或后方不小于300mm处,且不得影响整个宽度范围内的车身结构。同时不对固定点以及周围的部件进行二次加固工作。在汽车座椅的安装过程中,需要根据设计将座椅坐垫固定在车身,并按照国际要求的螺栓标准将所有的汽车进行安全带的安全安装工作。首先对汽车进行荷载检验工作,在4秒的时间之内,将荷载量提高到国际标准的数值上,并且保持0.2秒。同时在进行安全带的试验的时候,还要注意如果安全带附近区域出现塑性变形是在允许的范围之内。其中塑性变形的主要形式为断裂或者裂纹。但是在这一情况出现的时候,安全带固定点的作用不可以失效。同时在进行汽车安全带的固定点设置时,还要保证其前向位移程度没有超过一定的标准。

(一)三点式安全带与两点式安全带试验对比

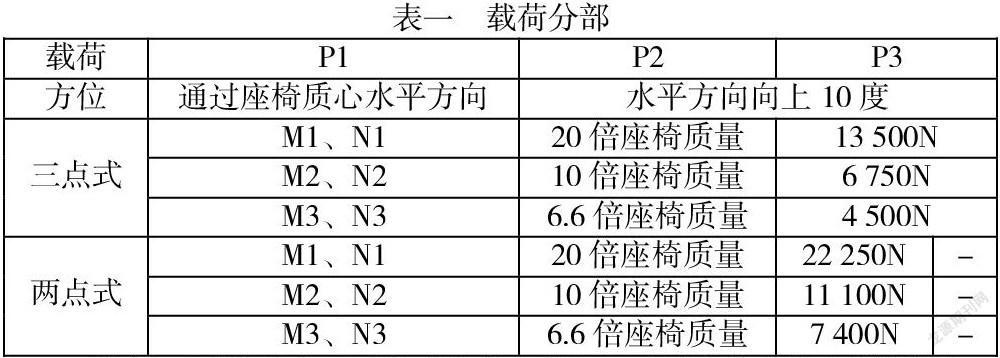

按照法律规定对于不同的车辆类型进行了安全带以及座椅荷载的研究。如表一所示。

从表1可以看出,两点式的安全带与三点式的安全带在腰部施加的载荷有着十分明显的区别,这意味着在所有安全带从两点改为三点后,定点强度要求也会发生变化。

(二)M1类车安全带布置

不管是三厢车、两厢车还是其他车型的M1类车,大都采用的是前后两排的作为布局。其中前排的为两座,后面设置为三座。如图三所示。当前由于GB14167-2013的要求,当前的驾乘人员的安全带形式全都采用三点式。

二、汽车前排座椅有限元模型建立

在进行汽车前排座椅的有限元分析之前,必须要使用三维软件进行模型的建立,同时还要注意将有限元零部件的尺寸进行有效的控制,确保其大小为5毫米。同时为了进一步提高分析的可靠性,还要尽可能地减少部分关键受力点的网格尺寸。

三、仿真结果分析

汽车座位上安装的卷收器安装板、调角器下边板和中间前支撑脚容易变形。特别是调整节点的卷收器安装板和调角器下边板容易出现不稳定情况。其中最大的有效塑性应变数值为0.560和0.375。这个数值超过了材料的失效变化,结节结构已经断裂,不能完全满足汽车的安全性能以及相关的强度标准要求。汽车安全带的骨架已经出现了极为严重的变形。发生这一问题的主要原因就是传统中间两点式安全带在进行改造的过程当中,没有选择正确的设计方式进行中间座椅卷收器安装板以及前支撑腿的连接结构设计,这就导致这两个部件之间没有办法有效地连接,从而进一步导致两个部件之间出现较为严重的强度损失问题,进一步导致了变形问题的发生。同时由于靠背失稳等问题进一步导致了上固定点前向位移出现超越RC平面的现象。

四、改进方案

通过进行分析汽车座椅安全带固定点的强度问题,可以有效地发现使用加强件的方式可以使固定点的强度得到进一步的提高。同时加强件的安装非常简便,只需要将加强件对高度调节器的安装孔洞进行覆盖的安装。同时由于加强件具有良好的轻便性,因此可以使汽车座椅生产的重量可以满足相关的规定要求。同时加强件的制造材料来源非常广泛,因此加强件的制造较为方便。在进行汽车座椅安全带固定点的改进过程当中,为了进一步降低成本,还可以选用冲压件进行设计。通过使用冲压件不仅可以有效地保证安全带固定点的强度,还可以使安全带的制造成本得到进一步的降低。通过大量的试验测试之后可以有效地发现,使用冲压件也可以有效地加强安全带固定点的强度问题,从而使安全带的强度可以满足预期的要求,同时汽车座椅的负荷量也可以满足相关的汽车生产制造的标准要求。

结语:汽车碰撞时,安全带能大大降低碰撞对人体的惯性力,有效地防止驾驶者在驾驶室内移动,防止碰撞过程中被抛出车外,还能减少二次以及多次碰撞,避免碰撞造成的伤害。安全带和白色车身必须有足够的固定结构强度,以确保安全带发挥保护作用。对于安全带的固定点强度的设计一般是通过测试来进行的,需要进行大量的测试,花费大量的测试的成本和时间。目前,许多企业采用有限元分析技术对带安全带的固定点进行优化设计,取得了较好的应用效果。因此,为了进一步保护人们的出行安全,就必须要重视进行汽车座椅安全带固定点强度的设计工作,提高汽车座椅安全带固定点的强度。

参考文献:

[1]阳辉林. (2015). 某型汽车座椅安全带固定点的强度分析及座椅骨架轻量化. (DOctOral dissertatiOn,中南林业科技大学).

[2]符大兴,李登云,刘华官,莫先培,& 韦晶晶. (2019). 汽车座椅安全带固定点强度分析及骨架轻量化设计. 时代汽车(12).

[3]张国琛. (2016). 某车型后排座椅中间安全带固定点强度分析. (DOctOral dissertatiOn,青岛大学).

[4]李京福,李飞,& 乔鑫. (2015). 某汽车座椅安全带固定点强度分析与优化. 2015中国汽车工程学会年会论文集(VOlume2).

[5]邓国红,杨浩,杨鄂川,& 张勇. (2011). 汽车安全带固定点强度分析. 重庆理工大学学报:自然科学,000(012),P.1-7.