酚醛泡沫制备与防火性能研究

(太原工业学院,山西太原,030008)

1 引言

随着建筑行业的不断发展,建筑火灾事故也随之频发,其中绝大部分是由于建筑保温材料发生火灾而导致的。这就对现在建筑行业的建筑保温材料提出了更高要求,不仅要求建筑材料要具有良好的耐火性,还要求其在发烟量、气体毒性等方面有明显优势[1]。相比于常用的PS泡沫、PE泡沫和PU泡沫,酚醛泡沫具有更加突出的耐火性能。在我国,20世纪90年代仍以发展PS和PU材料为主。1996年,上海尖端工程材料有限公司首次开发出PF材料。当时的工艺是常温发泡,这种发泡诱导时间短,大的模具来不及充填,泡沫的性能差。近十年来,我国研究的酚醛泡沫在较低、较高的温度下均能正常发泡和固化,不仅性能得到提升,而且节约成本,工艺流程更简便,成为我国新一代防火保温材料。本文通过对树脂合成时间、合成温度及表面活性剂比例分别进行对比分析,找出最佳时间、温度及最合适表面活性剂比例,并研究表面活性剂对泡沫性能的影响机理,从而加快生产效率。此外对酚醛泡沫进行力学及阻燃性能测试,并对酚醛泡沫进行评价。

2 温度与时间对酚醛树脂性能的影响研究

2.1 酚醛树脂的合成

2.1.1 合成机理

本实验利用苯酚与多聚甲醛在氢氧化钠碱性催化作用下合成酚醛树脂,其合成过程可分为三步:(1)加成反应:苯酚在20% NaOH碱性催化的条件下,生成苯氧负离子,再与甲醛加成生成羟甲基苯酚[1]。(2)缩合反应:羟甲基或羟甲基苯酚缩合反应,形成双苯环结构[2]。(3)缩聚反应:多元低聚物与苯酚之间继续缩合,得到甲阶酚醛树脂[3]。

2.1.2 实验过程

实验采用集热式磁力搅拌器、三口烧瓶及冷凝管,将温度设定为60℃。称取苯酚与多聚甲醛,其物质的量比1:1.6,氢氧化钠的质量为苯酚的2%,依次加入三口烧瓶中,在60℃恒温加热30min,制备酚醛树脂。

2.1.3 研究方法

本实验为二因素三水平的正交实验,二因素为反应时间、反应温度,其中反应时间选取120min、150min、180min;反应温度为80℃、85℃、90℃。

2.2 影响因素研究

对树脂进行性能测试,记录数据如表1。

其中,黏度使用NDJ-5s型旋转粘度计测试,固含量根据树脂在150℃下干燥一小时的前后质量比计算,游离醛根据GB/T 14074-2006测试计算[3]。

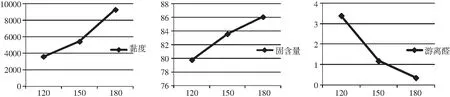

2.2.1 时间对酚醛树脂性能的影响

根据表1,在反应温度为85℃条件下,时间对酚醛树脂性能的结果如图1所示。

在合成过程中,恒温温度不变,时间依次增加半个小时,随着恒温时间的增加,黏度、固含量也在增加,游离醛在减少。这是因为增长反应时间,能使苯酚与多聚甲醛的反应更加充分,酚醛树脂的反应程度与交联程度增大,从而使黏度和固含量增大。而且,随着恒温时间的增加,甲醛与苯酚几乎反应完全,游离醛的含量越来越少。

2.2.2 温度对酚醛树脂性能的影响

反应时间为150min条件下,温度对酚醛树脂性能影响如图2所示。

表1 树脂性能数据记录表

图1 温度-黏度折线图、温度-固含量、温度-游离醛折线图

图2 时间-黏度折线图、时间温度-固含量、时间-游离醛

在合成过程中,当恒温时间不变,温度依次升高5℃时,随着恒温温度的升高,黏度,固含量也在增加,游离醛在减少。这是因为随着反应温度升高,苯酚羟甲基化程度增大,多聚甲醛的转化率增加,从而使黏度和固含量增大[4]。而且,随着恒温温度的升高,苯酚几乎完全羟甲基化,甲醛的转化率达到最大,游离醛的含量越来越少。

3 树脂黏度对酚醛泡沫性能的影响研究

3.1 酚醛泡沫的发泡

3.1.1 酚醛泡沫发泡的原料配比

酚醛树脂发泡的原料表如表2所示。

表2 发泡原料配比表

3.1.2 酚醛泡沫的发泡过程

在塑料杯中依次加入上步称好的可发性树脂正戊烷、吐温-80、对甲苯磺酸。一边加一边快速搅拌。搅拌一段时间后,将塑料杯放在恒温箱中,设定温度在60℃,恒温发泡30min,再将温度升高到70℃,使其固化一个小时。取得样品进行力学和热学性能的测定。

3.2 黏度对泡沫性能的影响

对泡沫进行性能测试,记录数据如表3。其中,泡高通过尺量获得,表观密度通过质量与体积的比值进行计算[5],烟密度使用JCY-2型建材烟密度测试仪测试,氧指数使用XZT-100型氧指数测定仪进行测试。

3.2.1黏度对泡沫表观的影响

由表3可知,树脂黏度如果不在3500mPa·s—8000mPa·s之内,则发泡容易失败。将黏度与泡高的关系绘制成折线图,如图3所示。黏度过低时,其流动性太强,粘着力小,容易使发泡剂逸散出去,从而不能发泡,或在发泡过程中稳定性差,造成塌泡,黏度过高,则树脂的流动性差,在发泡过程中的多种助剂不能很好地与树脂混合,导致发泡失败。

通过图3可以发现,随着树脂黏度的增加,泡沫的孔径也越来越大。这是由于树脂黏度大,在发泡过程中,气泡内气体压力增大,气泡壁会产生排液现象,泡沫的固化程度降低,导致气泡壁破裂,多个泡沫合并成一个气泡,也就是所谓的并泡现象。因此,黏度增大,泡沫的孔径会相对增大。虽然孔径增大,但由于树脂流动性差,泡高降低。

表3 酚醛泡沫性能数据记录

图3 黏度与泡高的关系折线图

3.2.2 树脂黏度对泡沫力学性能的影响

由图4可知,泡沫的表观密度随着树脂的黏度的增大而升高。随着树脂黏度的增加,分子量增加,有利于苯酚与甲醛的羟甲基化,树脂交联程度增大,分子间连接紧密,密度增大。泡沫的粉化率随树脂黏度的增大而升高。这是由于树脂黏度大,在发泡过程中,气泡内气体压力增大,气泡壁会产生排液现象,泡沫的固化程度降低,导致气泡壁破裂,多个泡沫合并,减少了酚醛泡沫的粘结能力。因此,泡沫的表面粉化率随黏度的增大而增大。

3.2.3 树脂黏度对泡沫热学性能的影响

根据表3绘制出黏度-烟密度、黏度-氧指数的关系折线图,如图5所示。

由图5可知,随着树脂黏度的增加,泡沫的烟密度也相应减小,氧指数随之增大。这是因为,通常来说,当树脂黏度增大时,苯酚与甲醛的羟甲基化加强,树脂交联程度增大,游离酚与游离醛含量减少,可燃物质含量降低,泡沫燃烧产生的烟气减少,烟密度相应降低,氧指数相应增加。

图4 黏度-表观密度、黏度-表面粉化率的关系折线图

图5 黏度-烟密度、黏度-氧指数的关系折线图

4 表面活性剂对酚醛泡沫性能的影响研究

在实验中,表面活性剂用量虽少,但在树脂发泡过程中却有着不可替代的作用。表面活性剂的作用主要有2个,一个是使泡沫均匀,这是泡沫孔径细密均匀的主要原因;另一个是提高酚醛泡沫的稳定性。主要使用的表面活性剂有吐温类活性剂,如吐温-80、吐温-40,此外还常用甲基硅油作为表面活性剂。本实验选择表面活性剂为吐温-80,研究其用量对泡沫性能的影响。比例见表4。

表4 吐温-80的用量表

对泡沫的性能测试除上述项目外,还有热稳定性分析。实验使用HTG-1热重分析仪。数据记录如表5。

表5 实验数据记录表

4.1 表面活性剂的量对泡沫表观的影响

通过对发泡完成的酚醛泡沫的观察,可以发现,当表面活性剂的用量为0%,即不加入表面活性剂时,发泡虽然可以进行,但存在塌泡的现象,当表面活性剂的用量为12%时,泡沫发泡失败。观察其发泡的孔径,可以发现,加入的表面活性剂用量超过8%,泡沫的孔径更小,且发泡高度急剧减小,发泡不充分。这是由于表面活性剂可以减小各组分接触面的张力,使各组分能均匀分布在树脂中。表面活性剂量少时,各组分不能充分均匀融合在一起,发泡不均匀且容易塌泡;表面活性剂量多时,发泡剂不能很好地被树脂包裹而逸散出去,降低了发泡的效果,使树脂的发泡程度降低,泡高急剧减小。

4.2 表面活性剂的量对泡沫力学性能的影响

根据表5绘制表面活性剂用量-表观密度、表面活性剂用量-粉化率的关系折线图,如图6所示。

从图6中可以看出, 从添加0%到添加4%,泡沫的表观密度随之降低,这是因为表面活性剂是树脂和各种助剂混合均匀,发泡更加充分,若不加表面活性剂,发泡不均匀,所以表观密度随着表面活性剂量的增加而减小。表面活性剂的量从6%增加到8%,泡沫的表观密度增加,这是因为表面活性剂过量会导致发泡剂不能很好地被树脂包裹而逸散出去,降低了发泡的效果,使树脂的发泡程度降低,泡高急剧减小,表观密度增大。因此,表面活性剂的最佳用量应该在4%到6%之间。

由图6可知,泡沫的粉化率与表面活性剂的添加量并无太大关联。因为泡沫的表面粉化率的主要影响因素是粘结程度和固化程度,这是由酚醛树脂的性质和固化剂影响的。表面活性剂的量能影响各种助剂的混合程度,从一定程度上也影响力粉化率,因此,表面活性剂量少时,混合不均匀,表面粉化率较高。

图6 表面活性剂用量-表观密度、表面活性剂用量-粉化率的关系折线图

图7 表面活性剂用量-烟密度、表面活性剂用量-氧指数的关系折线图

4.3 表面活性剂的量对泡沫热学性能的影响

从图7中可以看出,酚醛泡沫的烟密度随表面活性剂的量呈现出先减小后增大的趋势,氧指数随表面活性剂的量呈现出先增大后减小的趋势。这是因为表面活性剂的作用是使各种助剂混合均匀,并且使泡沫稳定。当表面活性剂的量少时,各组分混合不均匀,泡沫体系不稳定,不能产生均匀的气泡,已经形成的泡沫不稳定,易破裂。遇到火源时,不稳定不均匀的泡沫不能有效地阻挡火焰蔓延,其氧指数不高,且烟密度较高。当表面活性剂用量较高,会使发泡剂不能很好地被树脂包裹,从而逸散出去,不容易产生气泡,不能形成泡沫体阻碍燃烧,因此烟密度较大,氧指数较小。当表面活性剂的用量在4%—6%之间时,用量最佳。表面活性剂的匀泡作用和稳定作用发挥出来,使树脂发泡成为均匀稳定的泡沫体。当发生燃烧时,细密的泡沫体迅速碳化,形成一层保护层包裹着泡沫体,很好地阻止了燃烧的进行,因此,酚醛泡沫的烟密度低,氧指数高。

由表6可知,随着表面活性剂量的增加,失重率逐渐减少,外推起始温度(即分解温度)逐渐增大,分析终止温度也逐渐增大。这说明酚醛泡沫的稳定性随着表面活性剂量的增大而增大。其中,Te为酚醛泡沫的分解温度,最能代表泡沫的稳定性。根据表6绘制表面活性剂含量-失重率、表面活性剂含量-分解温度折线图,如图8所示。

表6 热重分析结果数据表

图8 表面活性剂含量-失重率、表面活性剂含量-分解温度折线图

从图8中可以看出,表面活性剂的量从0%增加到4%,失重率急剧减少,从4%增加到6%,再增加到8%的过程中,失重率虽然减少,可变化率却降低;表面活性剂的量从0%增加到4%,分解温度急剧增加,从4%增加到6%,再增加到8%的过程中,分解温度虽然增加,可变化率却降低。这是因为表面活性剂的作用是使发泡均匀,增加泡沫的稳定性,从不添加表面活性剂到添加至适量表面活性剂的过程中,稳定性急剧提升,若再添加表面活性剂,酚醛泡沫的稳定性已经达到很高的程度,再添加并不能太大地影响泡沫的稳定性,所以稳定性虽然在增加,可是增加的幅度却很小。

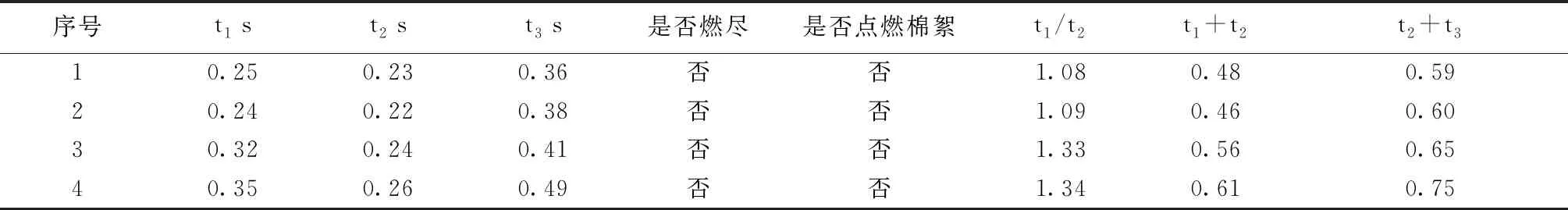

5 酚醛泡沫的V火焰等级评定

火焰等级评定是广泛用于阻燃材料防火性能的评定方法,是通过垂直燃烧试验来检查防火材料在着火后的熄灭能力的评定方法[6]。

本实验使用SCRS-A水平垂直燃烧试验仪。将实验数据记录如表7所示。

用最佳性能的酚醛树脂进行实验,通过实验可知,酚醛泡沫在燃烧后的熄灭速度极快,只要离开超高温的热源,便会停止燃烧,其余燃时间几乎为0,即不会产生余燃现象,其余灼时间也几乎为0,即不会产生余灼现象。

将实验数据与标准对比,确定酚醛树脂属于V-0火焰等级,即酚醛泡沫的着火熄灭能力很强,一旦发生火灾事故,很容易被熄灭,这就意味着火灾事故很好扑救,能够尽可能地减少人员和财产的损失。

6 结论

(1)苯酚与多聚甲醛的物质的量之比为1:1.6时,用20%氢氧化钠水溶液做催化剂的条件下,在60℃下先恒温反应半小时,再升温到85℃反应150min,所制备的酚醛树脂粘度在合理范围内,为5410mPa·s,固含量较高为83.6%,游离酚含量较低,为1.17%,为最佳的发泡条件。

表7 垂直水平燃烧试验数据记录

(2)在树脂发泡的过程中,若树脂黏度过小,发泡易失败或塌泡;若树脂的黏度过大,则流动性降低,不利于多种助剂的混合,不能发泡。发泡最佳黏度在3500mPa·s—8000mPa·s之内。

(3)树脂的黏度增加,酚醛泡沫的阻燃性能会增大,但同时会增大泡沫的表面粉化率,使泡沫性脆易掉渣。

(4)树脂发泡时,在发泡剂选用正戊烷,比例为10%,固化剂选单一酸对甲苯磺酸,比例为8%的情况下,表面活性剂选用吐温-80,其比例在4%-6%之间时,酚醛泡沫的性能最佳。(比例以酚醛树脂的量为基准。)

(5)随着表面活性剂量的增加,泡沫的表观密度呈现出先减小后增大的趋势,表面活性剂的量对粉化率的影响较小,但总体呈降低的趋势。烟密度随表面活性剂的量先减小后增大,氧指数先增大后减小,说明其热学性能随表面活性剂的量先增强后减弱。

(6)表面活性剂能明显增加酚醛泡沫的热稳定性,在热重分析中表现为失重率随表面活性剂的量的增加而减小,分解温度和终止温度随之增加而增大,但超过6%后,影响效果减弱。

(7)酚醛泡沫的V火焰等级评定为V-0级,说明酚醛泡沫有很好的火焰熄灭能力,即酚醛泡沫的阻燃性能强。