新能源汽车电控系统功能测试平台的开发

肖 洁,陈 竹,申冬海,吕永宾,刘 壬,方 芳

(1.中车时代电动汽车股份有限公司,湖南 株洲 412000;2.长沙中车智驭新能源科技有限公司,长沙 410000)

控制系统是新能源汽车的核心单元,直接影响到车辆的可靠性、安全性和舒适性等。而电控单元作为整个控制系统的“大脑”[1],主要包含中央处理、电源管理、电机驱动、信号采集与处理、通讯与诊断等功能。因此,电控单元功能测试平台的搭建尤为重要。

1 硬件架构组成

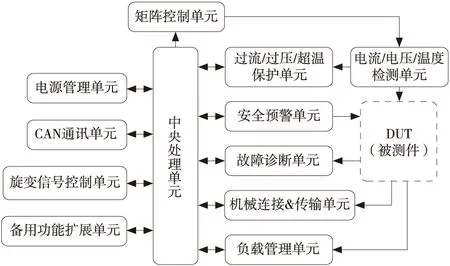

硬件功能电路是搭建整个测试系统的基础。基于前期配置需充足及后期配置应预留的开发理念,对功能测试平台的硬件架构进行了多次选型调整、重点评估和优化配置[2],主要包含中央处理、电源管理、矩阵控制、CAN通讯、信号采集与处理(电压、电流、温度等)、旋变信号控制、故障诊断、安全预警、机械连接及传输、备用功能扩展等单元,其架构如图1所示。

图1 功能测试系统架构组成图

与传统的功能测试平台相比,该测试系统可完全脱离人工操作,在被测件(Device Under Test,DUT,此处指新能源汽车电控系统)的装卸、测试、判断、故障诊断及传输等方面可实现全自动化。同时可根据不同DUT进行智能化管控,具体包括型号识别、工装调用、功能测试、程序装载、故障诊断等。而在拓展应用方面,则可同时满足不同种类、不同功能电控系统的测试需求和备用功能扩展,一定程度上降低了不同产品采用不同功能测试所带来的附加成本[3-4]。

2 基本工作原理

2.1 中央处理单元

采集和接收DUT的电压、电流、温度、带载情况及故障代码等信息,通过分析、比较、控制等处理后,一方面判定控制器的当前状态,如功能是否正常、故障是否锁定等[5];另一方面控制DUT的后续运行,如测试合格则继续流向下一工位,异常则退至不合格品/返修区。

基于中央处理单元的高使用频次、高可靠性和高稳定性要求[6],同时兼顾数据采集、信号处理、通讯交互、信息存储等重要功能,测试系统中央处理器直接采用了可完全兼容上述功能配置的工控机。

2.2 电源管理单元

主要包含高、低压电源管理两大部分,并具有对DUT和功能测试平台的过流、过压、短路等保护功能。其中高压程控电源自身带有相应的电路保护和故障复位功能,低压电源则兼顾+12 V和+24 V两种系统的供电。此外,电源管理单元可直接对测试平台功能单元或DUT进行外部使能触发,以保证相关功能电路的正常运行和上电检测[7]。

2.3 矩阵控制和旋变信号控制单元

矩阵控制单元包含高、低压矩阵两大控制功能,主要接收中央处理单元的指令,控制多路低压/高压继电器的动作,从而接通或断开DUT相应的功能电路,如快/慢充、电加热、电空调、电除霜等。

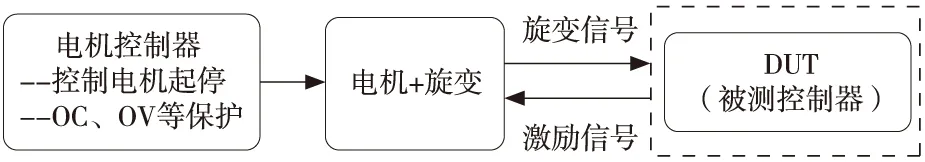

旋变信号控制单元的功能是模拟DUT连接配置旋转变压器的电机负载时,检测其内部旋变解码功能是否正常。主要包含两路激励EXC+、EXC-和两路旋变COS±、SIN±信号。基于功能单元配置最优化和可移植应用理念,功能测试设计了独立的旋变信号控制模块,并采用与实车同型号的旋转变压器,确保信号的真实性与可靠性。旋变功能控制单元既可作为单独的测试台使用,也可作为功能测试平台的内置功能单元。其功能框图如图2所示。

图2 旋变信号控制单元功能框图

2.4 信号检测单元

主要包含功能测试系统、DUT关键零部件及负载电压/电流/温度采样三部分。其中电压、电流采样为DUT空载或不同负载条件下的母线/相位电压及电流采样,温度采样则涉及DUT的关键零部件(如驱动模块)和负载(模拟或真实)。功能测试中央处理单元根据采集到的电压、电流、温度等参数进行算法控制和综合判断,确定是否启动过压、过流和过热保护功能,避免损坏DUT或电路中的负载;还是维持持续工作功能,使功能测试和DUT继续运行。

2.5 CAN通讯单元

根据不同功能电路组成及通讯要求,DUT一般包含多组不同电气功能模块的CAN通讯,如驱动、辅源、绝缘检测等。功能测试平台从资源配置最优化出发,选用了双路CAN通讯模块,实际应用过程可根据功能测试平台的测试功能进行不同CAN通道的选择与切换。

2.6 其他功能单元

1) 故障诊断单元。包含故障判定和故障存储两大功能,分别涉及DUT的故障诊断和测试平台的自我诊断,便于测试过程中的故障识别和异常锁定。其中DUT的故障诊断主要基于电控系统自身测试软件对故障代码的细化和分类,如1X代表大类别“电机异常”故障,其子类则可细化至11、12等具体的电机异常状态,便于快速实现DUT故障的智能诊断、锁定与排查。

2) 安全预警单元。一方面用于高压上电和断电的警示,避免出现触电事故;另一方面用于测试过程中异物或人员误入测试工装台,干扰测试或导致意外触电。

3) 机械连接及传输单元。用于对不同型号DUT装卸工装的自动切换和自动连接,同时包括设定距离内的产品传输控制。

4) 负载管理单元。基于不同DUT电气功能配置及测试需求,进行不同负载的匹配、连接等管理。

5) 备用功能扩展单元。主要包含两个功能:一是在现有技术上为兼容不同电控系统所做的测试功能扩展,如有些DUT带电辅热等模块,而有些DUT则没有;二是为技术更新所做的储备功能扩展,如三电技术整合后系统电气对接功能的测试需求,以降低后续单独扩展所带来的附加成本和不良影响。

3 软件控制流程

3.1 控制总流程

功能测试平台的软件算法主要包含对测试系统关键指标和DUT重要性能参数两方面的控制和处理,开发软件由LabVIEW、TestStand(序列管理软件)等共同完成。功能测试平台一方面采集来自DUT的运行状态及故障代码等信号,用于分析和判定DUT测试过程的功能状态,并控制其后续的传输运行;另一方面采集测试平台自身的电流、电压等关键参数,进行报警阀值的判断和控制[8-10],确保测试过程功能测试平台的正常工作。测试平台控制总流程如图3所示。

图3 测试平台控制总流程图

3.2 工装调用流程

在测试平台控制总流程中,工装调用为两个关键流程之一,控制流程如图4所示。功能测试系统通过射频识别、激光测距等方式采集2~3个具有代表性的产品特征指标,同时根据既有存储库中的特征信息进行对比分析和产品辨识,确定无误后启动工装调用和连接指令。工装连接则根据产品信息存储库中的电气连接特性,锁定不同连接点的坐标值来控制连接工装的运动,从而有效实现与匹配工装的可靠连接。

3.3 自动测试流程

自动测试流程是另一个关键流程。系统调用该流程前会再次确认产品型号,同时调用和烧录相应的测试软件。启动自动测试程序后,首先调用上电检测指令,分别对DUT连接高/低压后的电压、电流等关键指标进行自检,确认无异常后方可转入功能测试,并通过对比分析测量数据与既存数据,对DUT进行合格判定。如有差异,测试系统会进行再次分析,确保判据的正确性。其流程如图5所示。

图5 自动测试控制流程图

4 结束语

本文结合高可靠性、多功能的硬件电路组成及软件控制算法开发了新能源汽车电控单元功能测试平台。在保障不同电控单元正常进行功能检测的基础上,进一步提高了对DUT各电气功能状态的正确识别和自动判断,尤其是产品故障的智能诊断与快速锁定,一定程度上提升了电控系统及整车工作的可靠性、安全性,起到了明显的提质、降本、增效作用。