MES系统与自动装配产线设备互联的设计

颜一多,李志杰

(博世汽车部件长沙有限公司,长沙 410010)

0 引言

当今,产品与生产的复杂性要求高效的信息管理。一方面在于计划与控制,另一方面在于分析与召回。需要解决的问题包括如何发挥生产设备最大功能,生产多少产品,每天出现故障的频率,上个月发生过的故障,生产透明度与安全性如何大幅提高等,制造执行系统(Manufacturing Execution Sys⁃tem,MES)正好可以解决这些问题,并优化企业在质量、交付和成本之间的平衡关系。智能制造将是未来制造业智能化的核心源泉,并且带动产业升级,智能装备等新兴产业的不断崛起[1]。

现有的车间,大多数设备与MES 系统之间存在着特定的通讯协议实现数据交互,MES 缺少与不同类型PLC设备实现的通讯数据的底层协议。针对MES系统数据采集缺少灵活性的问题,本文提出了MES系统与自动装配产线设备通过工业标准的OPC 协议实现互联,保证了不同设备厂商能够通过统一的接口实现生产数据信息化、透明化,从而实现智能工厂。

1 企业MES系统

MES系统[2],用于总结分析生产功能,通常存在于生产设备和企业资源计划(Enterprise Resource Planning,ERP)系统之间。MES 系统包含信息管理,质量管理,人员及效益管理,产品数据追溯,材料管理等主要功能,通过这些特性,可以完成整个工厂的生产价值流创造链,减少生产成本,优化工厂资源,并且通过物流端的中间接口将历史数据追溯直到终端客户。全球市场竞争的加剧对制造企业在缩短研发周期、提高产品品质、提升服务质量、减少资源消耗等方面提出了更高的要求[3]。数据采集功能是各类MES 众多功能模块中最基础也是最重要的功能,它作为底层功能,是整个系统健康运作的前提[4],如图1 所示,另外,通过各地生产数据的收集,数据通过网络可以在全世界范围内进行对比和处理,“世界工厂”可以得以实现。

图1 工厂数据结构

2 设备硬件与工业服务器

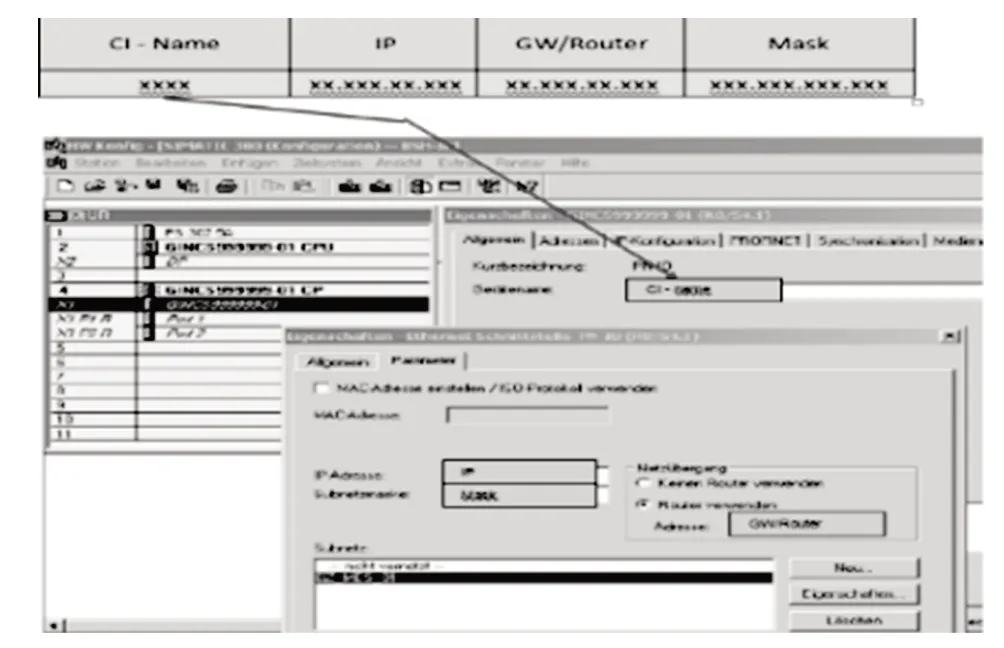

目前大多数自动装配产线设备都采用了可编程逻辑控制器(Programmable Logic Controller,PLC)控制或者工控机控制工艺,本装配产线现场包括贴片装载,马达装配,绕线机,包装站这4 个工位,PLC控制器为西门子S7-315和S7-1215,并配合安全模块CP343-1和CP1243-1,如图2所示。

图2 PLC硬件组态

人机界面采用西门子KTP700,用于管理工站的配方数据。设备端基于工业以太网TCP/IP协议与服务器互联,配置的信息有CI-用户名,IP地址,路由器地址以及Mask地址,为了实现数据报文的时间同步,工厂网络系统还提供了网络时间协议(Network Time Protocol,NTP)服务器,确保了设备的数据和服务器采集的数据产生相同的时间戳。在互联网环境中,各个网络节点设备的时间一致性是非常重要的指标[5]。

服务器端采用了惠普DL388G9,CPU2.1G 至强E5-2620v4/8 核,内存128G,硬盘HP 146 GB SAS 10K,OS 操作系统为Window Server2016,数据库选择Microsoft SQL Server2012企业版,是一种关系型数据库系统,安全性高,伸缩性强,具备处理海量数据能力,结合NET平台使用具有很大的便利性[6]。

3 数据通讯与交互

3.1 MES数据采集

用于过程控制的OLE(OLE for Process Control,OPC)是一种利用微软的COM/DCOM 技术来达成自动化控制的协定。它为现场设备、自动控制应用、企业管理应用软件之间提供了开放、统一的标准接口[7]。PLC 与MES 服务器之间的通讯采用开放的OPC协议交互数据,Client/Server(客户端/服务器端)模式,OPC server 软件通过主动查询的方式读取OPC变量值,实现智能工厂数据自动采集和无缝交互集成[8]。本系统将每个工站定义了一个位置信息,除了会分配一个特定的IP 地址之外,还有配置功能数据,其组成主要有产线号、工站号、功能单元号、工位号等信息;如数据变量块DB中定义的位置数据为12.20.1.1.4,代表了“12 号线,20 工站,串行工站,PLC 功能,4 号工位”,服务器在收到这些位置数据之后会在MES 系统中的配置进行匹配,确保每个数据交互信息的正确性。

对于产品而言,每个产品对应一个ID 身份(惟一识别码),产品加工前,通过手持扫描枪读取ID,如图3所示。

图3 产品ID扫描

产品加工完成后,工件处理的功能会被激活,程序块中发送请求信号会被触发,此时PLC 将产品ID 和型号,工艺参数,结果状态等信息传输至MES服务器进行存储,如图4所示。

图4 PLC通讯程序设计流程

3.2 生产数据追溯

MES 端的处理方面,当监控到了时间戳,事件,位置信息同时得到了激活,服务器追溯模块的功能会把上述PLC 端的数据将产品惟一ID 进行绑定,存储至数据库。在本系统中,MES 系统支持基于OIS.net的方式将报表及数据事件进行呈现,如图5所示。

图5 产品工艺数据

3.3 设备故障监控

设备故障的频率直接影响生产的效率,设备的报警生成可以通过人机界面HMI 进行历史报警记录,在这个系统中,设备报警时通过MES 服务器监控PLC 在DB 数据块的定义来实现数据采集。不同的报警类型在DB 数据块进行读写,在OPC client端配置换型参数、成产模式转换和设备报警等变量。当设备监控到变量产生变化时,OPC server 将在MES 系统中产生一个报文并记录。因此,报警的地址及注释需要定义精确。20 工站参数配置如图6所示。

图6 OPC client端参数图

当20 工站的设备发生了报错,对应错误bit1 值由0 变为1,OPC Client 端生成报文,MES 系统存储至数据库,利用数据分析工具生成图表从而对数据进行分析和呈现。

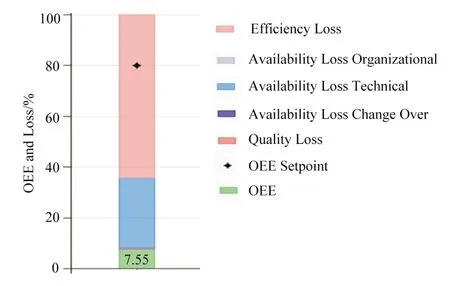

3.4 设备综合效率分析

故障性停机及计划性停机是影响产线生产效率的重要参数,PLC 利用数据块的功能定义,通过OPC Client端生成的报文,发送到MES进行设备综合效率(Overall Equipment Effectiveness,OEE)分析。OEE计算如下所示:

式中:t总为合格产品的理论加工总时间;t负为负荷时间。

MES 系统提供可视化OEE 分析报表,如图7 所示。通过OEE 模型的分析,可以直观地看出OEE 的实际值和设定值的对比,准确得出在哪些环节需要进行改进,并可以同时进行产线的预防性维护,从而提升产能。

图7 OEE数据

4 结束语

伴随智能制造在中国的快速发展,大量的不同类型的企业MES 系统、设备PLC 或工控机等智能化系统将会产生,对系统互联的需求也成为了工业信息化的新方向。

通过车间生产的关键数据参数进行配置和PLC 的数据采集,对比以前的同一条产线出现多样系统接口的问题,本文的系统互联设计从MES与装配产线设备基于标准的OPC 协议实现数据的交互,保证了数据的准确率和实用性。在数据分析利用层面,工厂通过MES 对产品质量的追溯、产线效率的分析及设备缺陷的统计和分析等,明显地提高了工厂效益以及生产过程中的透明度,对产能提升、降低库存,节能降耗有明显的指导意义。