蒸汽发生器管板与管孔密封焊缝的渗透检测

岑龙涛,张志强,王伟波,王保满

(中广核工程有限公司,深圳 518124)

蒸汽发生器是核电站核岛的关键设备之一,其通过热交换产生蒸汽,推动汽轮机做功,并且起到隔离一回路和二回路的作用。其项目蒸汽发生器为核1级设备,管板材料为18MnD5,管板表面堆焊镍基合金(ENiCrFe-7),传热管材料为NC30Fe。传热管与管板镍基堆焊层采用定位胀+密封焊+液压胀的方式进行密封。如果密封焊缝出现损坏或者缺陷,就会造成腐蚀介质对管板镍基堆焊层的侵蚀,进而影响整个核电设备的安全运行。

渗透检测用于检测密封焊缝的表面缺陷,对针孔状缺陷和疏松缺陷有着很好的检测效果[1]。介绍了渗透检测的工艺及操作,并对密封焊缝常见的渗透检测的缺陷进行了分析和总结。

1 渗透检测工艺

渗透检测工艺参照标准RCC-M MC4000(2007版)。管孔密封焊焊缝规格(直径×壁厚)为17.73 mm× 1.01 mm,材料为NC30Fe,根据其结构(见图1)特点,采用溶剂去除型着色渗透检测法对其进行100%检测,检测时机为焊接完成后。

图1 管孔密封焊焊缝结构示意

传热管密封焊焊接不开坡口,焊接方式为不填丝的自动钨极惰性气体保护焊。焊喉尺寸(a)为圆心位于焊缝根部并完全内切于焊缝中最大圆的半径,a>0.66e(e为传热管壁厚)。在有气孔或夹渣的情况下,a>∑di+ 0.66e,其中∑di=d1+d2(∑di为气孔或夹渣的直径之和,d1,d2为气孔或夹渣的直径)。

2 渗透检测过程

2.1 渗透检测材料的选择

渗透检测材料包括:UP-T型渗透剂;UR-T型清洗剂;UD-T型显像剂;I型试块(电镀层厚度为30 μm,50 μm)。

每一批渗透检测材料产品都应按照RCC-M F6000(2007版)的附录FV的方法进行污染物含量的测定,并出具正式的试验报告。渗透检测材料中的有害元素硫的含量应低于0.02%,氟元素和氯元素的总含量应低于0.02%。

2.2 检测器材的选择

检测器材包括白光照度计、测温仪、5~10倍放大镜、量尺、干净不脱毛的白纸或白布等。

2.3 工艺过程及操作

2.3.1 表面准备及预清洗

实施渗透检测前,管子管板密封焊缝使用丙酮作脱脂处理,并挥发至少10 min。待检测的焊缝表面及相邻至少25 mm的区域内应当作清洁、干燥处理,并应无锈蚀、氧化皮、焊剂、飞溅物、油脂、油漆、纤维、灰尘等干扰渗透或堵塞缺陷表面开口的外来物质。

待测焊缝在预清洗之后,进行自然蒸发干燥或者热风、冷风干燥。干燥时间不小于5 min,确保在施加渗透剂之前密封焊缝表面已完全干燥清洁。

18Cr2Ni4W为高淬透性渗碳钢,无珠光体及铁素体转变区,心部在渗碳空冷后获得贝氏体及局部马氏体组织(见图7),其高淬透性特征可保证大模数行走轮心部完全淬透,轮齿心部以及壁厚中部为完全马氏体组织,马氏体的比体积大于热处理前的贝氏体比体积,淬火后马氏体组织含量越高,行走轮体积膨胀量越大,组织转变产生的淬火应力越大。

2.3.2 施加渗透剂

采取刷涂方法施加渗透剂。使用不起毛的刷子,将渗透剂均匀地刷涂于焊缝表面,对于管孔密封焊缝内部边缘渗透剂的施加,刷涂宽度应不小于25 mm,保证焊缝表面被渗透剂全部润湿覆盖。在整个渗透检测过程中,管孔焊缝产品和使用的渗透剂的温度应保持在10 ℃~50 ℃。渗透过程中的产品如图2所示。

图2 渗透过程中的产品

2.3.3 去除多余渗透剂

管孔密封焊缝表面的多余渗透剂,应采用清洁,干燥的布或者吸湿纸擦拭,直至绝大部分渗透剂被去除,再使用清洗剂润湿的布或者吸湿纸轻擦,以去除残留的渗透剂。在擦拭过程中,应沿管孔顺时针或者逆时针单方向擦拭,不得往复擦拭,以免造成焊缝表面污染。

2.3.4 干燥

溶剂去除型渗透检测可以采取自然干燥的方法进行干燥。干燥处理必须防止表面缺陷中渗透剂的干燥,试件表面温度不应超过50 ℃。

2.3.5 显像

为了使得显像剂均匀覆盖在管孔焊缝表面,显像剂必须摇匀后再喷涂,喷涂时需要上下左右全方位进行。显像剂喷嘴应距离焊缝被检表面300~400 mm,喷涂方向与被检表面夹角为30°~40°。喷涂显像剂后,受检面应形成一层薄而均匀的显像剂薄膜。管孔密封焊缝的显像时间为30~60 min。显像过程中产品如图3所示。

2.3.6 观察与记录

观察显像结果应在显像剂干燥之后立即进行,只有达到规定的显像时间后才能最终结束观察。观察时使用强光手电筒照明(光照度>500 lx),对密封焊缝外表面和管口内侧进行全方位观察。

图3 显像过程中的产品

2.3.7 显示评定与质量验收

管孔密封焊缝的焊缝金属上不允许有任何显示,在距离焊缝边缘5 mm范围内的母材上,任何尺寸大于1.5 mm的显示,及所有尺寸小于1.5 mm但其间距小于3 mm的显示,均为不合格。

当发现缺陷时,应在渗透信息记录表中记录缺陷的数量、尺寸、类型和位置(依据管板上的字母数字钢印号进行识别确认)。

2.3.8 后处理

检测完成后使用无绒棉布蘸取清洗剂,擦拭管孔焊缝表面,以去除渗透检测过程中的残留物。

3 检测结果与分析

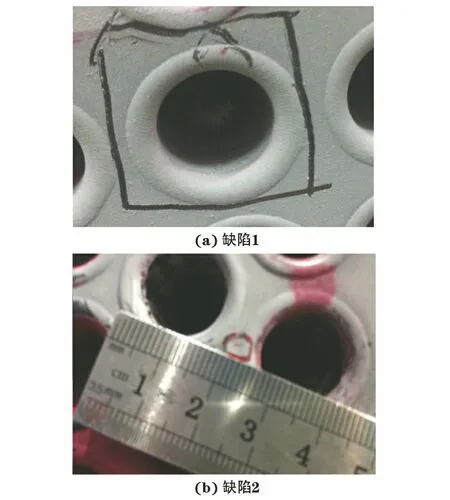

缺陷多为气孔,呈现圆形显示或者线形显示,分散或者集中于焊缝圆周表面[2](见图4)。缺陷产生的原因主要与清洁度有关,具体分析如下。

(1) 管板堆焊层内部清洁度不高。管板的焊接方式为埋弧带极堆焊+手工焊接,堆焊层内部可能会存在微小杂质,尤其是带极收弧区域。管束基材内部的洁净性差,会影响到管束-管板焊缝的焊接质量。

图4 缺陷显示

(2) 穿管和定位胀过程中清洁不当。个别管孔及管束待焊区域未完全清洁,在杂质等异物存在的情况下,将导致密封焊缝出现缺陷。

4 结语

采用溶剂去除型着色渗透检测法可有效地检测气孔等缺陷,确保了蒸汽发生器管板管孔密封焊缝的质量。通过对渗透检测工艺流程及操作的试验研究,确定了合理的工艺参数,为密封焊缝的渗透检测提供了有益的借鉴,为国内核岛主设备管板管孔密封焊接的质量控制提供了经验。