数控机床伺服驱动模块与电动机的性能测试技术分析

孙坚

摘 要:近年来,我国电动机单元应用发展迅速,各种伺服驱动及电动机逐渐规模化,关于数控机床领域中的电动机单元性能测试试验规范依次完善,对提升电动机产品质量具有积极意义。本文对数控机床伺服驱动模块与电动机性能指标进行概述,分析动态性能和静态性能对伺服控制系统稳定性的影响,随后开展各项性能测试技术展开性能测试,以期为伺服电动机产业发展提供一定参考。

关键词:伺服驱动模块;电动机;性能指标;性能测试技术;负载试验

2015年初,《数控机床用伺服驱动及电动机性能试验规范》研讨会召开,对数控机床电气设备及系统用交流驱动单元性能试验规范制定标准化一般性要求,以满足不同類型交流伺服驱动单元性能试验,如过载能力、齿槽定位转矩等。本文以实际案例为准,在遵循相关标准的基础上,开展能够满足110kW最大功率的交流伺服系统、电机、永磁直流伺服同步电机型式试验,分别针对不带伺服控制器和带伺服控制器的交流伺服电机、永磁直流伺服同步电机,进行直流母线和交流母线回馈方式的双机对拖直接负载模式。

1 数控机床伺服驱动模块与电动机性能指标

1.1 动态性能指标

动态性能指标主要包含自然频率、阻尼比或者过渡时间、超调量等,在性能测试时需要对这些指标一一展开测试,以保障最终产品质量。其中,自然频率指标主要指在外部指令下达时,系统响应的快慢速度,是系统无阻尼情况下自身的震荡频率,当这一自然振荡频率越高,说明响应速度越快,反之则越慢[1]。阻尼是使系统自然震动衰减的各种摩擦和阻碍作用,主要表达结构体标准化的阻尼大小,一般可以用定义进行计算,即;当阻尼比越大,系统振荡衰减速度越快,当震荡达到一定界值后,系统振荡停止,响应时间逐渐增加。

1.2 静态性能指标

静态性能指标,主要包含静态刚度和静态误差两方面。静态刚度是静荷载下抵抗变形的能力;静态误差涉及速度、误差和加速度误差,是期望输出与实际输出之间的差值。当系统处于静态(稳态)时,其放大的倍数属于稳态增益,是减少系统误差的根本原理。以速度误差为例,在系统增益为(8-50)s-1的软伺服系统中,速度环的闭环增益是系统增益的2至4倍,但其开环增益高达80至100。在性能测试时,必须设计配置适宜系统增益,才能保障伺服系统的稳定性。

2 系统设计及性能测试主要内容

2.1 系统平台设计

为满足测试要求,系统平台共配置六套伺服控制器,分别为1.6、16、46、71、132和250kW,各个控制器独立运行,能够随意组合分配,满足不同功率的电机。系统由调压器、功率分析仪、驱动控制系统、转矩转速传感器、PLC控制器等组成,采用共直流母线传输和回馈方式开展性能测试。

2.2 性能测试主要内容

负载试验。基于PLC自动控制的伺服电机测试平台,采用涡流制动器进行模拟加载负载试验,对减速齿轮组转速进行设计调整,以满足伺服电机和制动器的转速。具体测试流程为,利用PLC模拟量循环输出0~10V电压,并使伺服电机在不同转速下进行运转,切换加载与空载状态,利用电机为保持转速为增加输出力矩这一特性,确定转速、涡流制动器、转矩传感器的输出参数,最终分析得出最接近真实负载情况下的负载性能[2]。

静态刚度试验。具体测试流程为将位置伺服系统设定在空载零速锁定状态,借助传感器确定电动机轴角位置,确定其为零位;然后,在负载侧施加正向转矩或者反向转矩,重新利用传感器测量电动机轴角位置,计算其偏移量和电机静态刚度;最后,将负载释放,改变电机轴角位置。将以上步骤重复三次,分别施加三次正向转矩和反向转矩,共获得六次试验检测数值,取最大值。

温升试验。温升试验,将实验测试对象,如伺服驱动器或者伺服电机在不同试验项目中的电参数、机械参数、各布设点温度参数等详细记录下来,并通过系统自动生成各参数在不同时间段的变化曲线[3]。

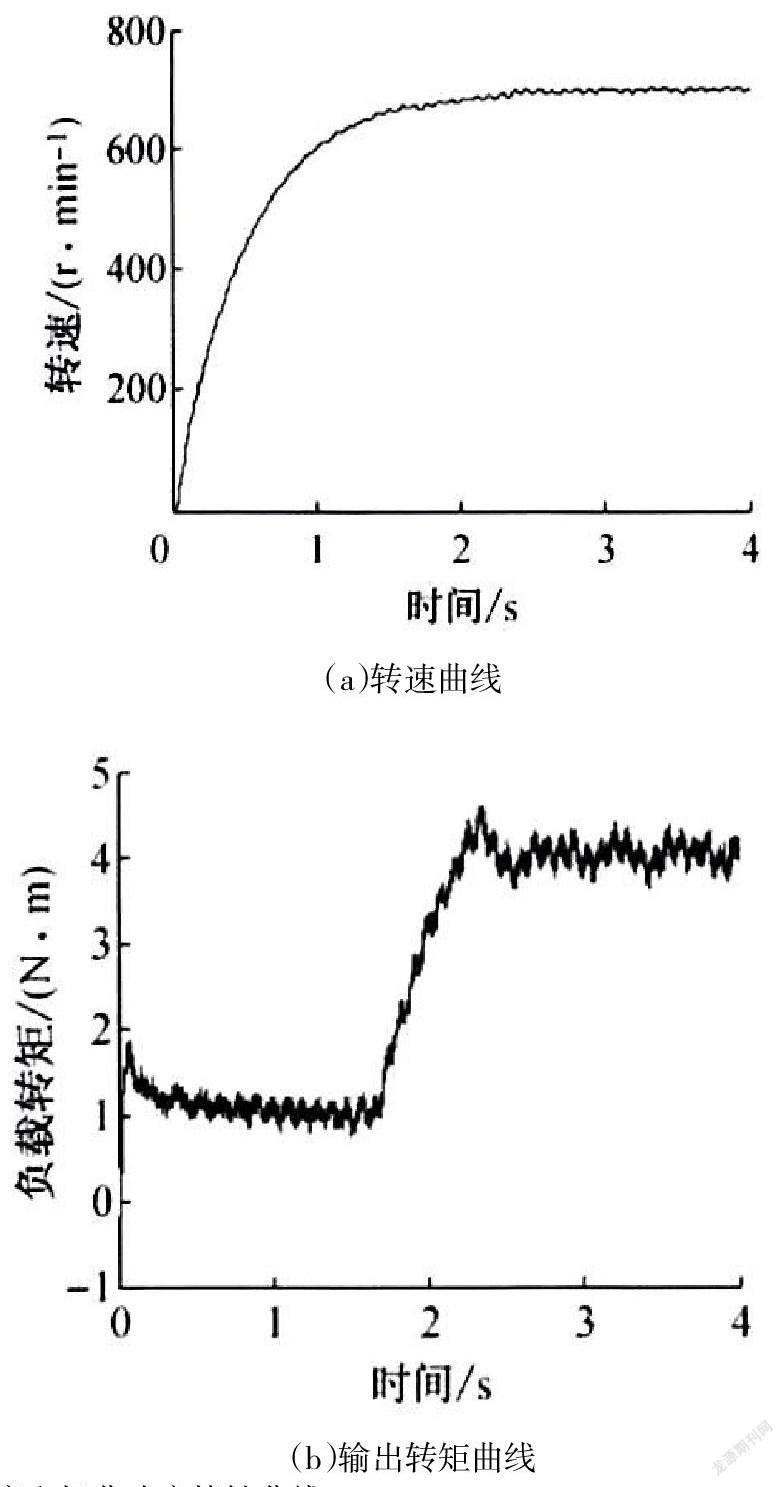

转矩变化的时间响应试验。提前设置伺服驱动模块与电动机的额定转矩为0.5倍,在其稳定运行时,突然施加0.5倍连续工作区的最大转矩,稳定后突然将负载转矩卸载。在试验中,确保这一过程被示波器全程记录,并自动生成转矩变化的时间响应曲线,获得最大瞬态偏差和恢复时间。当转速为700r/min时,负载转矩由1突变至4N?m,速度和扭矩响应特性曲线图。

3 结束语

总之,性能测试是保障伺服驱动模块与电动机性能行之有效的措施,相关人员需要不断加强对其工作原理和性能的了解,在遵循相关技术标准的基础上,研究开发新的测试技术和方法,为电机改良与发展提供充足理论依据。

参考文献:

[1]李天奕, 向荟羽, 沃松林,等. 基于DSP的交流伺服电机驱动器的设计[J]. 江苏理工学院学报, 2019(2).

[2]樊茜, 何雨昂, 吴非,等. 多控制模块伺服控制驱动软件的配置项测试方法[J]. 电子技术与软件工程, 2019, (017):P.42-42.

[3]高杰. 电机驱动与控制系统测调软件平台研制[D]. 西安电子科技大学, 2020.