一种低成本自动焊接平台设计

常州信息职业技术学院 王世鹤

随着《中国制造2025》的颁布实施,中国制造业全面迈向智能化、自动化。而焊接技术是现代生产制造业中关键技术环节之一,焊接自动化程度直接影响生产制造业的生产效率、生产成本以及产品质量,在当下现代工业发展中的地位很重要,因此实现焊接过程的智能化、自动化也成为焊接领域今后发展的必然趋势。单片机作为比较成熟的微型控制器,具备体积小、集成度高、控制能力强等特点,广泛应用于各个领域。

本文根据国内中小企业实际需求,将单片机技术和焊接技术相结合,开发设计一种以STM32为控制核心,采用工业串口屏作为人机交互系统界面,并以三轴霍尔操纵杆进行点位信息采集和控制的自动焊接平台,充分发挥信息丰富、响应迅速和操作简便等优势,实现高效安全可靠的工作模式。针对焊接生产任务解决焊点精准问题,主控制器配合接近开关传感器的有效定位,以及人机交互系统实现焊点位置姿态准确定位,引导高频焊接头完成准确焊接功能。为缩短生产周期、提高劳动效率,改善焊接环境并提升焊接质量发挥了积极作用。

1 平台结构及硬件设计

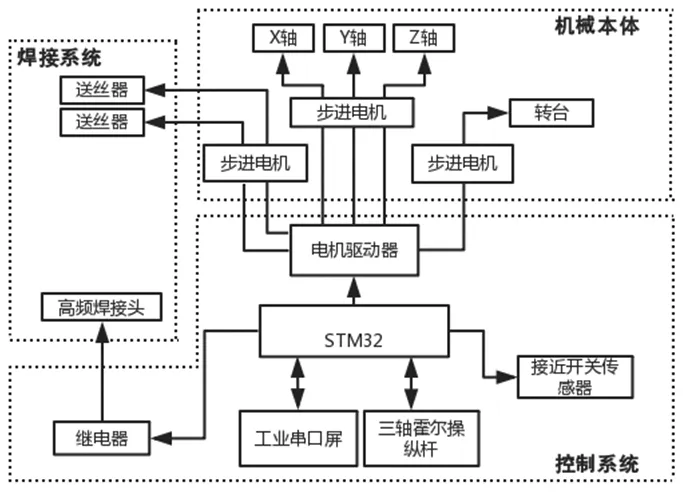

本平台由三部分组成,分别是机械本体、焊接系统和控制系统。其中机械本体包括三维运动机构、步进电机和工作转台;焊接系统包含高频焊接装置和送丝机构;控制系统包含STM32主控制器、步进电机驱动器、工业串口屏、三维霍尔操纵杆、接近开关传感器和继电器控制等外围电路单元。该平台以STM32F103ZE为控制核心,通过摇杆控制三个轴向机械的运动,并取得任意空间点相对于原点的位置,依次记录所有需要的焊接点位和之间的过渡点,通过曲线加减速减少冲撞,达到柔性运动,并且焊接过程中的高频焊接头可以实现无接触焊接。本平台整体框架如图1所示。

图1 平台结构框图

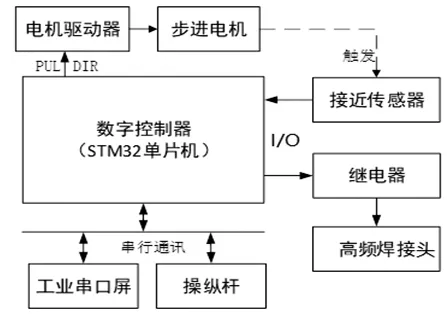

STM32F103是三轴自动焊接平台的控制主体,主要作用有接收来自工业串口屏和操作杆的命令信号,对自动焊接平台的X、Y、Z轴三个方向进行有效的速度和方向控制;检测接近传感器所接限位开关状态,保护步进电机不至于冲出轨道;根据接收的工业串口屏所发指令,设置和调试生产工艺参数;根据接收的工业串口屏所发指令,配合操作杆操作,记录保存焊接点与过渡点位置;根据接收的工业串口屏所发指令,依照所设生产工艺的参数和所保存的焊接点和过渡点的位置信息,接通高频焊接控制器,实现自动化焊接操作。控制系统硬件组成框图如图2所示。

图2 控制系统硬件组成框图

2 平台软件设计

本文根据机械平台和硬件电路进行软件设计,其中软件系统包含主控模块程序、人机交互控制模块、驱动控制模块、接近开关控制模块和高频焊接控制模块等。本文采用Keil MDK5作为软件开发工具进行控制系统开发。

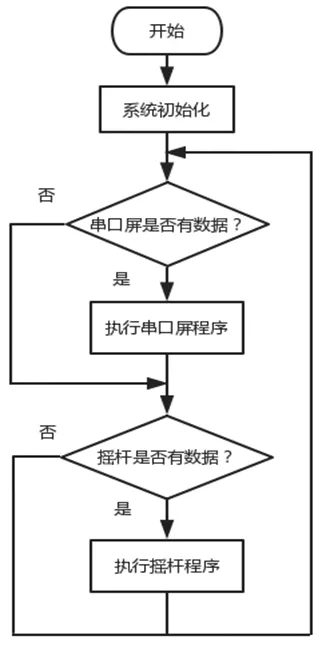

STM32主控制器的主要工作主要根据工业串口屏和三轴霍尔操作杆的指令完成相应操作。系统初始化操作包括对相应主控制器内部模块进行设置和三轴步进电机的回零操作等工作。主控模块程序流程图如图3所示。

图3 主控程序流程图

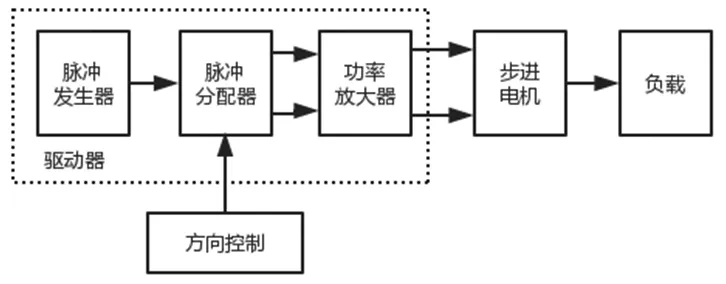

步进电机作为执行机构的主体,能否精确执行控制系统发出的指令至关重要,而控制系统对步进电机的起停、正转、反转、转速、转矩、转角等物理量的控制,都需要通过电机驱动器来完成。步进电机驱动器主要由三部分组成,分别是脉冲发生控制部分、脉冲分配部分和功率驱动放大部分。具体如图4所示。

图4 步进电机驱动系统示意图

本文所选步进电机驱动设备性能完善,在控制系统中应用时,只需输入PWM脉冲信号和方向控制信号,即可完成对步进电机的控制。在实际应用中,步进电机的启动频率远低于连续运行频率,才能克服较大的惯性转矩以及负载转矩和电机内部转矩,产生更高的电磁转矩量,步进电机才能启动成功。所以步进电机运行时,一般经历的过程为加速,匀速,减速。

根据上文可知,电机运动到终点前,步进电机减速到零,然后低于停止频率运动,到完成规定的步数后停机,步进电机就可以用快速短时间完成所有计划长度,且不失步。如果到了终点戛然而止,会因为惯性导致步进电机过冲,出现位置误差。所以要对步进电机的加减速严格控制。

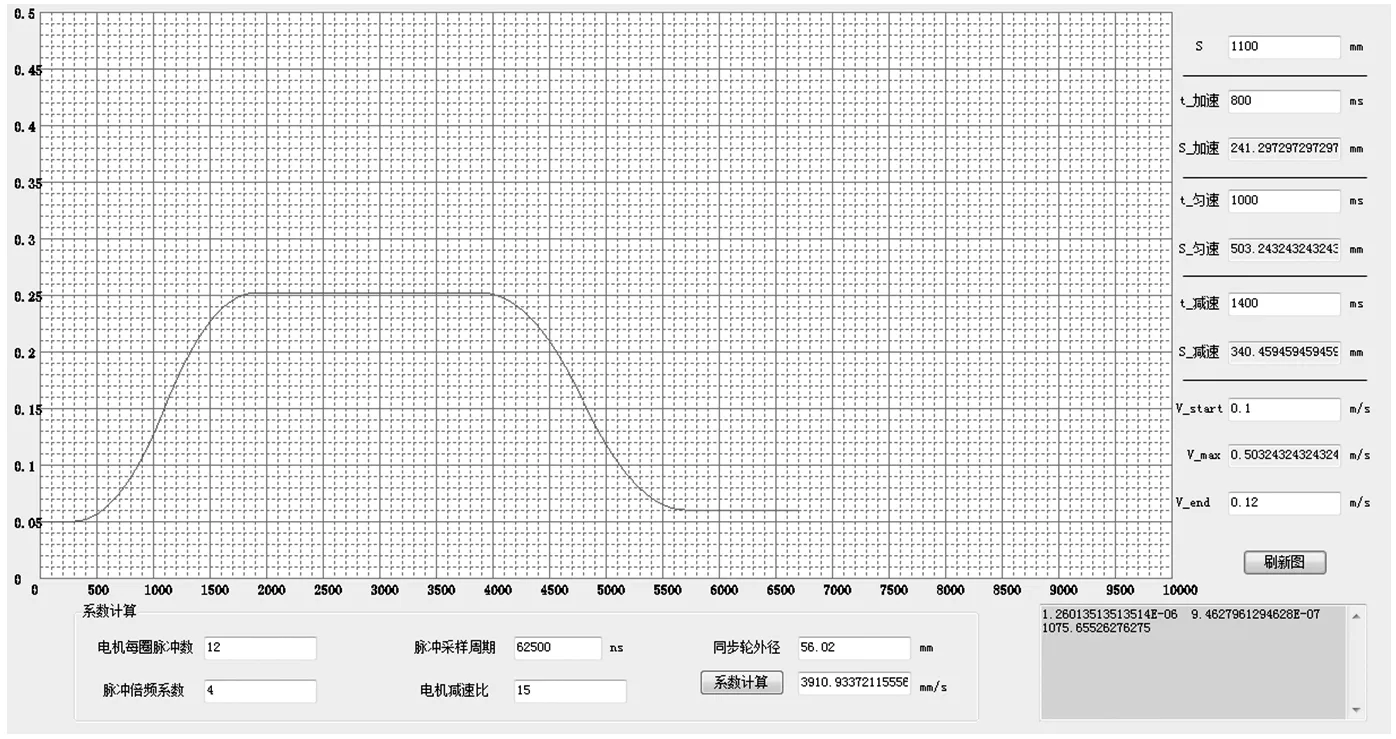

S型加减速曲线其实是一个分段的二次多项式函数。如果采用标准S型加减速速度曲线模型,鉴于分段较多、计算量较大的情况,在实际应用时,常会采用化简的S型加减速速度曲线模型(5段S型曲线)。化简型5段S型曲线加减速控制方式是基于7段S型加减速曲线精简运动控制进程分段得到的。5段S型曲线模型是由加加速、减加速、匀速、加减速和减减速5部分组成的。该模型具有计算简单、速度快、效率高等特点。

本设计采用S型加减速曲线进行加减速控制。设定曲线如图5所示。

图5 S型加减速曲线

3 实验结果

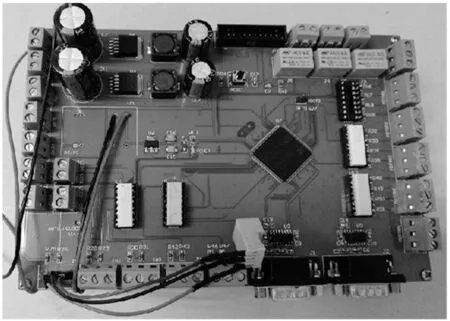

系统调试在系统设计完毕后,需要对系统的性能进行实验调试,并分析解决调试过程中所遇到的软硬件问题,使其达到预期的目的。主控系统实物如图6所示。

图6 控制系统的硬件电路实物图

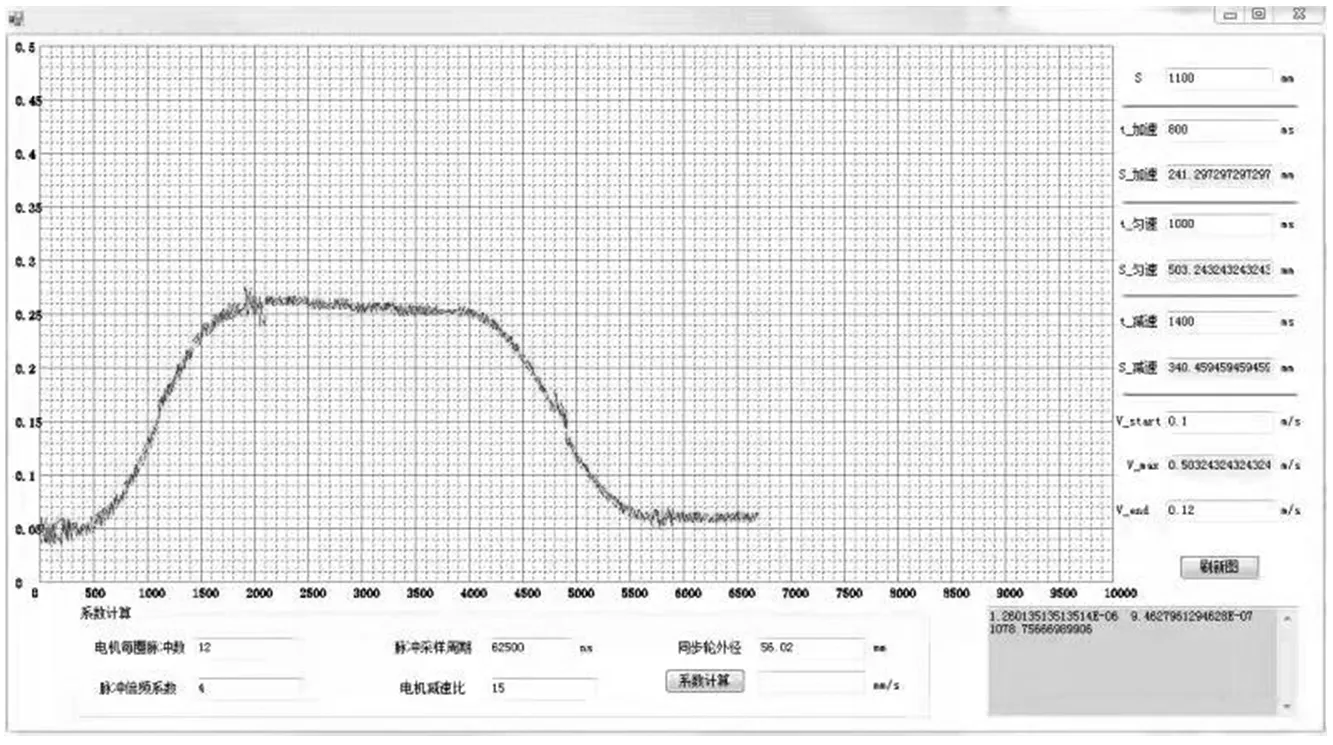

对系统硬件电路进行调试,用万用表测试电源模块输出电压是否标准、其他外围控制模块工作电压是否符合要求,以及根据调试过程中遇到的问题检测各元器件之间的布线是否正确。利用JLINK调试工具可以对STM32进行下载和实时跟踪程序,找出程序中的bug,完成在线调试。图7为实验结果,符合预期设定曲线。

图7 实验结果

本文以STM32为控制核心的控制系统,搭建控制系统硬件电路,开发相应的控制系统软件程序部分,完成以工业串口屏作为人机交互界面,设计了用于焊接通信电缆工件的自动焊接平台。系统成本较低同时大大改善焊接环境,提高焊接效率和质量,对于国内相关中小型企业来说,具有一定的现实意义和实用价值。