数控角钢线机器视觉在线检测系统研究

山东电工电气集团有限公司 温 胜 史存伟 李凤民 姜良刚 黄俊花 姜腾光

数控角钢线加工过程易出现质量问题,对产品进行质量检测非常必要,目前质检主要为人工抽检,质量得不到保证,提出了利用机器视觉技术进行在线监测的技术方案,设计了通用性好、不影响加工过程的基于机器视觉的在线监测系统,满足了数控角钢线质量检测的需求。

角钢是电力杆塔、信号塔的主要组部件,其质量直接影响电力输送、信号传输的安全。角钢由数控角钢线生产,主要完成冲孔、打钢印、截断等加工操作,因数控线生产速度快、原材料尺寸不标准、产品规格多样,加工过程经常发生漏孔、孔位置偏移等质量问题,造成重大经济损失,影响工程进度,因此,对角钢产品进行全面质检非常重要。

目前,国内外学者对角钢产品几何尺寸的智能检测研究甚少。长春理工大学的迟迎比较了从工业相机采集的铁塔构件图像和标准图纸,设计了用于判断铁塔构件各尺寸是否合格的软件,以达到非接触式在线检测铁塔构件的的目的,但是该方法只实现了角钢孔型的测量。济南大学的田相省参考角钢塔构件几何尺寸检测

的实际情况,确定了角钢塔构件几何尺寸的抽检项目、方案,在此基础上,开发了角钢塔构件几何尺寸检测及其信息管理系统,但其尺寸测量方法采用专用测量器具进行人工测量,并没有实现非接触式测量。为此本文提出了一种基于机器视觉的数控角钢线在线检测系统技术方案。

1 角钢质量问题分类及检测方法

1.1 角钢加工过程质量问题分类

由于数控线生产速度快、原材料尺寸不标准、产品规格多样等多种因素的影响,角钢在加工过程中容易产生质量问题,如漏孔、孔尺寸偏差、整体长度错误等(如图1所示),影响角钢的质量。

图1 角钢产品质量问题分类

1.2 角钢质量检测方法

随着制造业产业的升级,对角钢加工质量的要求也越来越高。根据《输电线路铁塔制造技术条件》(GB/T 2694-2018)要求,质检工作主要完成对角钢工件中A、B面每个孔的孔径、孔距、孔到端线的端距、孔到准线的准距等多个尺寸进行测量。目前铁塔公司采用人工抽样检测,人工检测存在如下问题:

(1)无法做到全面检测,容易漏检不合格产品;

(2)角钢工件尺寸大,质检工作劳动强度大,生产、质检由一人完成,影响生产正常进行;

(3)人工对角钢产品孔径、孔距等尺寸进行测量,操作困难且误差值大。

为解决人工检测存在的问题,同时提高质检效率和精度,本文基于视觉检测技术,开发在线监测系统,与角钢加工生产形成良好配合,将检测装置嵌入数控角钢线,实现图像采集、图像处理、尺寸标定、质量问题判断等功能。该系统已在铁塔公司应用。

2 基于机器视觉的数控角钢线在线检测系统设计

2.1 在线检测系统组成

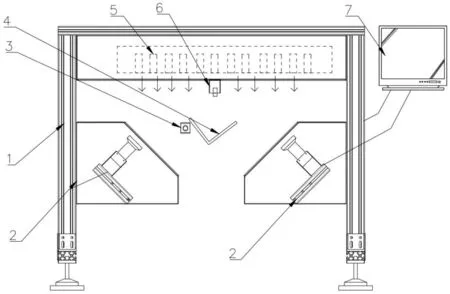

在线检测系统由视觉检测装置、工业计算机、编码器、报警灯等部分组成,其中视觉检测装置根据数控角钢线结构定制化设计,

图4 在线检测系统工作流程图

集成线阵相机、线扫光源、光电传感器等零部件;工业计算机中安装自主开发的在线检测系统软件,对检测结果进行直观展示。在线检测系统组成如图2所示。

图2 在线检测系统组成图

2.2 在线检测系统工作原理

如图3在线检测系统现场工作图所示,定制开发的视觉检测装置将工业线阵相机固定于生产线两侧,当被测角钢产品经数控角钢线冲压打孔后进入线阵相机视野,负责位置检测和触发相机工作的光电传感器发送信号通知检测装置两侧的线阵相机开始采集图像;角钢带动编码器滚轮运动产生脉冲信号,脉冲信号控制相机拍照速度,实现拍照速度与角钢产品运动速度相匹配。

图3 在线检测系统现场工作图

采集完成的图像被实时传送至工业计算机安装的在线监测系统软件,软件对线阵相机采集到的图像进行拼接、实时分析处理、尺寸标定,提取角钢几何参数,并调用设计标准库加工数据,将实际检测值与加工数据进行自动比对,检测结果实时显示在软件主界面上;若出现不合格产品,将在主界面推送告警信息并控制报警灯声光报警。检测系统工作流程图如图4所示。

3 在线检测装置和图像处理算法介绍

3.1 在线检测装置介绍

视觉检测装置根据数控角钢线结构定制化集成设计,实现线阵相机、线扫光源、光电传感器等零部件的安装固定。如图5视觉检测装置示意图所示,其中1为高度可调整支架,2为工业线阵相机,3为编码器,4为待测角钢样品,5为线扫光源,6为光电编码器,7为工业计算机。支架将各设备一体化集成,相机、光源安装在支架箱体内,保证工作环境良好,并实现相机、光源的高度匹配;两台相机分别与角钢A、B面垂直布置,保证取图良好;光电传感器安装在支架上部,被测角钢产品进入线阵相机视野时,光电传感器第一时间感知并发送取图信号,触发相机工作。

图5 视觉检测装置示意图

3.2 视觉检测算法介绍

在线监测系统中角钢视觉检测主要包括图像预处理、图像识别、几何参数测量和标定四部分。图像预处理是采用中值滤波对角钢图片进行除噪和平滑,中值滤波是一种非线性平滑滤波,可消除角钢图片由于光照、抖动等干扰引入的噪点和图像细小纹理,使图片质量更加稳定。图像识别包括角钢孔测量和角钢边检测,利用高斯拉普拉斯(Laplace of Gaussian,LOG)算子检测角钢上的孔,对于二维高斯函数:

通过改变σ的值,检测不同尺寸的孔,当图像中的圆孔尺寸与高斯拉普拉斯函数的形状趋近一致时,图像的拉普拉斯响应达到最大。通过对圆孔的检测,得到圆孔位置、数量和孔径。利用霍夫直线变换(Hough Line Transform)进行角钢图像直线检测,为了提升计算速度采用大津法对图片进行二值化,同时,由于角钢位置相对固定,占比较小,为提高检测速度,减少背景干扰,将检测范围缩小至角钢视野内。通过检测的圆孔和直线,对角钢图像几何参数进行计算,得到孔到各边的距离。

由于需要测量角钢各尺寸的实际距离,所以在测量前需要对距离进行标定,检测前将专用标准尺寸的角钢(标定用角钢),通过线阵相机,采集标定角钢图像,自动计算出图像上一个像素长度对应的实际距离,由于是运动的角钢,水平分量和垂直分量的速度不同,因此分为垂直和水平两个维度进行对应换算。通过对圆孔直径、圆孔数量、孔到边、边到边的换算,得到检测的实际距离,通过和加工为文件对比,对角钢品质进行判断。图像采集处理流程如图6所示。表1为角钢识别结果,从测量结果可知,其误差在±0.2mm以内,孔的数量检测精确,经过对不同规格的角钢进行反复检测,其判断准确率可达99%,2m的角钢检测速度在700ms以内,满足生产要求。

图6 图像检测处理流程图

表1 角钢识别结果统计表

基于机器视觉的数控角钢线在线检测系统采用机器视觉、人工智能等先进技术实现角钢产品自动质检。系统独立于生产加工线,不影响生产节奏,不破坏现有设备结构;自主开发的图像处理算法提高了检测精度,实现图片特征有效识别及多参数主动测量。系统经实际应用可实现角钢产成品的孔径、孔到端线的端距、孔到准线的准距、以及孔与孔之间的孔距等多个参量的测量,不合格产品检出报警,检测精度达到±0.2mm,故障判定准确率达到99%,从根本解决了角钢生产中人工质检效率低、漏检率高、检测滞后、无法全面检测等问题。在线监测系统软件实际应用效果如图7所示。

图7 在线监测系统软件实际应用效果图

通过本系统的投入使用,实现角钢质检的全智能化。经应用验证,每条生产线节约检验人工成本2.2万元/年,节约错检、漏检产生的质量处理成本1.5万元/年,明显降低企业成本,提高生产。