我国金属矿山采运过程典型作业场所粉尘污染控制研究现状与展望

蒋仲安 曾发镔 王亚朋

(北京科技大学土木与资源工程学院,北京100083)

随着我国经济的快速发展,对金属矿山资源的 消耗量日益加大。为满足全社会对矿产资源日益增长的需求量,金属矿山的开采强度及深度不断增加。但开采过程中的巷道掘进、采场爆破、溜井卸矿、路面运输等作业环节均易产生大量的粉尘,严重威胁着企业的安全生产与一线作业人员的身体健康,因此金属矿山粉尘污染问题的治理刻不容缓。矿山粉尘治理难度体现在:粉尘粒径小、表面积大,悬浮于风流中不易沉降,对作业环境产生持续影响;作业人员长时间接触粉尘易使人体肺泡组织纤维病变而引起尘肺病,等效直径为1~2μm的粉尘对人体的健康损害程度高达99%[1]。

为控制粉尘污染的影响,学者们对金属矿山粉尘污染治理技术进行了不断探索和实践,分析了铁矿石粉尘的润湿性、道路粉尘的含水率、安息角、比表面积等物化性质[2-3],并形成了通风除尘、喷雾降尘、泡沫及抑尘剂抑尘等若干个粉尘防治关键技术[4]。然而,大多数科研院所、高校的学者倾向于关注单一的防尘技术,而现场单一除尘技术对粉尘的控制能力有限;同时研究的粉尘物化性质种类少,覆盖不全面、不系统,尚未充分掌握粉尘的特性。因此,为进一步提高金属矿山粉尘污染治理技术,贯彻落实《“健康中国2030”规划纲要》的相关要求,本研究对我国金属矿山粉尘污染防治的研究进展进行综述,分析现阶段我国金属矿山典型尘源防治中存在的问题,并对金属矿山粉尘污染治理技术的研究方向进行展望。

1 金属矿山粉尘危害及来源分析

1.1 金属矿山粉尘职业病危害

1.1.1 金属矿山粉尘职业病情况概述

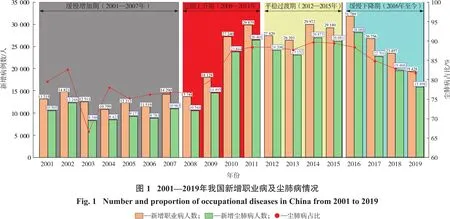

尘肺病是金属矿山粉尘对人体危害的主要表现形式,为跟踪职业病发病率情况,国家卫生部门每年对职业病发病率进行统计[5]。图1展示了我国自2001年以来,近20年新发职业病、尘肺病人数及其占比情况。根据图1的发病数量,可以将我国尘肺病的发展进程大致分为4个时期:①缓慢增加期(2001—2007年)。随着我国加入WTO,经济发展较为迅速,对矿产的需求量逐步上升,职业病及尘肺病患病人数表现出曲折上升的趋势。②急剧上升期(2008—2011年)。经济的迅速发展,促进了矿产资源产量逐步提升,使得尘肺病患病人数激增。③平稳过渡期(2012—2015年)。面对职业病尤其是尘肺病新增人数不断增加,职业病的危害情况受到全社会较为广泛的关注,2011年我国修订了《中华人民共和国职业病防治法》,相关的诊断及防治技术也不断更新。④缓慢下降期(2016年至今)。2016年尘肺病新增人数为28 088例,达到20年内的峰值,但随着我国《国家职业病防治规划(2016—2020年)》的出台及落实,我国职业病及尘肺病新增人数在缓慢下降。由图1可预测未来数年,尘肺病仍将是我国危害最大的职业病。

1.1.2 金属矿山粉尘致病机理研究现状

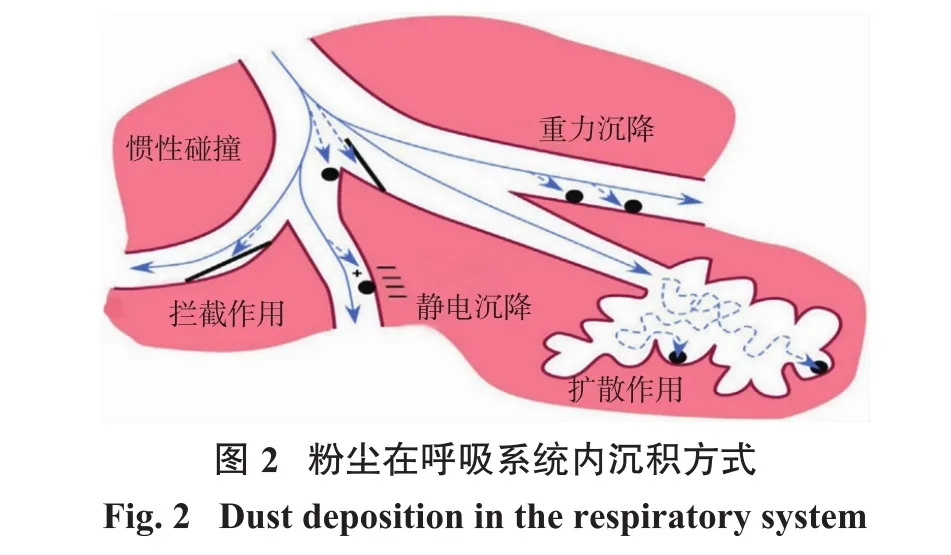

对于粉尘致病机理的研究最早可追溯至1930年,南非约翰内斯堡第一届国际尘肺会议的召开标志着世界各国开始重视并研究尘肺病的病变机理[6],从金属矿山粉尘防治角度分析,一线工人吸入的粉尘在呼吸道内的沉降部位取决于粉尘颗粒的大小、质量、空气动力学特性等,粉尘在呼吸系统的沉积方式如图2所示。

目前,学术界倾向于将粉尘在体内的沉积方式大致分为5类:①重力沉降。较大颗粒的粉尘受重力作用,其自由沉降速度大于自身的布朗运动。②惯性碰撞。含尘气流进入呼吸道内遇到分叉或拐弯后会改变原有的方向继续前进,由于惯性作用仍按原轨道向前冲击,碰撞到气管表面而沉积。③扩散作用。直径小于5μm的粉尘由于布朗运动不断的撞击,从而导致颗粒扩散至支气管壁或肺泡壁而沉积。④拦截作用。粉尘粒径大小决定了是否因拦截作用而沉积,粉尘与气管壁的距离小于粉尘粒径时,则会与壁面接触而黏结沉降。⑤静电沉降。电活性高的粉尘进入呼吸道的附着作用也较为明显,带电粉尘在气道表面上诱导的镜像电荷也会引起附着作用。

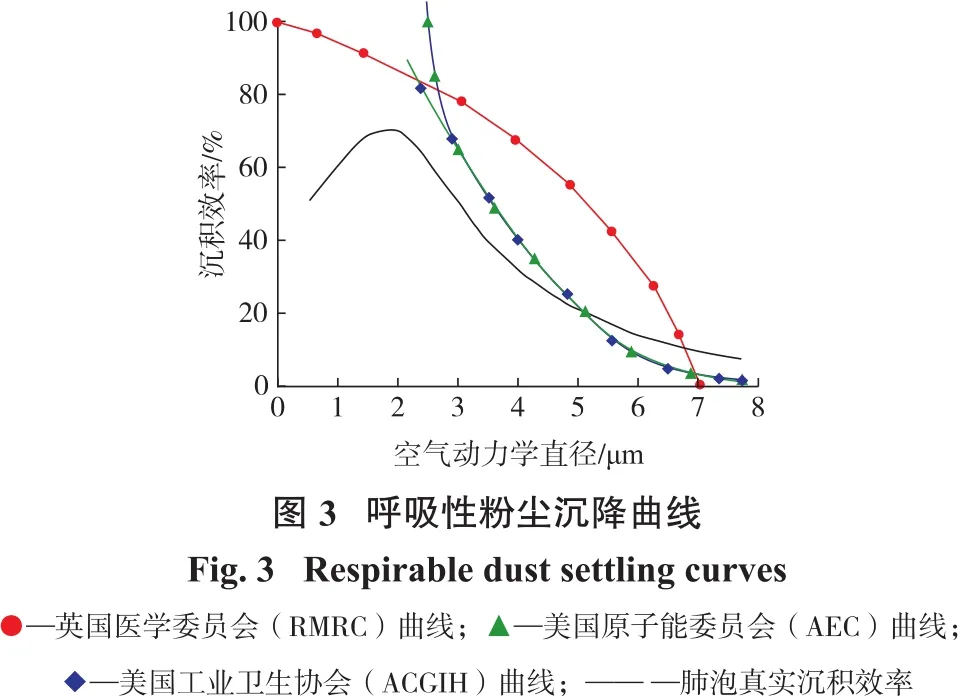

不同粒径的粉尘在呼吸系统的沉积方式及效率是不同的,如图3所示。1959年英国医学委员会率先提出了呼吸性粉尘采样器的RMRC分离曲线,1961年美国原子能委员会提出了AEC曲线,随后1968年美国工业卫生协会对其进行修正,提出了相对完善的ACGIH曲线。目前,我国粉尘危害形势依然严峻,因此在呼吸性粉尘采样过程中,采用的是更为严格的RMRC分离曲线。

由图2和图3可知:粒径大于10μm的粉尘由于惯性碰撞沉积在上呼吸道的咽喉与气管内;粒径为5~10μm的粉尘由于惯性碰撞和少量的重力沉降作用而沉积在上呼吸道的较大支气管内;粒径大于5 μm的粉尘由气管黏膜分泌物及纤毛运动随痰排出体外[1]。对矿山作业人员危害最大的是含尘气流内粒径小于7.07μm的呼吸性粉尘,其在肺泡内的布朗运动导致了肺组织纤维化,因此在金属矿山各作业环节中,加强对呼吸性粉尘的防治是减少尘肺病的有效手段。

矿山粉尘对作业人员身体危害较大,通过对近年来职业病患病人数及尘肺病发病人数的占比分析可以看出,矿山粉尘危害并未得到完全控制,需要继续探索新的粉尘控制技术及方法。

1.2 金属矿山粉尘来源分析

金属矿山矿岩的破碎过程往往伴随着粉尘的产生,采运过程中矿岩的破碎工艺主要有钻孔、爆破、装载、卸矿、运输作业等,这些作业环节均易产生大量的粉尘,严重威胁一线作业人员的身心健康。

(1)钻孔作业产尘分析。在金属矿山采场、巷道等场所进行钻孔作业时,高速旋转的凿岩机钻头伴随高压空气挤压作业工作面,矿石在钻头的振动冲击、剧烈摩擦作用下被粉碎并产生大量的粉尘[7],粉尘在风流作用下吹出,大粒径粉尘受重力作用逐渐沉降,小粒径粉尘则在排出后向工作面附近扩散。

(2)爆破作业产尘分析。对于金属矿山而言,大部分的粉尘是在爆破作业中产生[8]。爆破作业产尘主要包括两个方面:一方面,炸药爆炸能量使矿石破碎后的粉尘在冲击波的作用下细化分解,形成分散度较高的粉尘颗粒,可长时间滞留在爆破作业工作面附近;另一方面,冲击波激荡起岩壁和地表的积尘,使其二次飞扬,加剧了爆破作业时的粉尘污染[9]。

(3)装载作业产尘分析。在对爆破后产生的矿石进行装载、转运过程中,由于装碴机的铲装、翻斗以及卡车的运输使得渣堆、岩壁以及地表的粉尘再次被扬起,已沉降的小颗粒粉尘再次漂浮在空气中,造成二次污染效应。

(4)卸矿过程产尘分析。卸矿过程中,由于落差的存在,矿石在下落过程中相互碰撞破碎将产生新生粉尘及冲击气流,产生的冲击气流会使粒径小、质量轻的矿物粉尘扬起。

(5)运输作业产尘分析。在运输卡车荷载的作用下,使金属矿山运输路面泥土破碎形成松软的粉尘,与此同时,车轮的旋转作用与地面摩擦,使得粉尘的起锚载荷达到极限起锚力[10],路面积尘在剪切摩擦力的作用下进一步细化,同时在诱导气流的作用下使得粉尘脱离路面飞扬。

金属矿山采运过程产尘量较大,产生的粉尘对作业场所及运输系统将造成较大影响,并且矿石采运中作业人员较多,粉尘造成的影响范围较广。为降低粉尘的污染,从尘源角度降低粉尘的产生量,对重点产尘源周围的粉尘进行捕捉、屏蔽,可有效控制粉尘传播,提高降尘效率。

2 金属矿山粉尘污染治理研究现状

2.1 粉尘污染防治方法研究现状

2.1.1 通风除尘

金属矿山通风除尘可为作业区域的工作人员提供新鲜风流,同时可将作业过程中产生的粉尘稀释排出,是防止粉尘过量积聚、保障良好作业环境的重要措施。

2.1.1.1 通风排尘

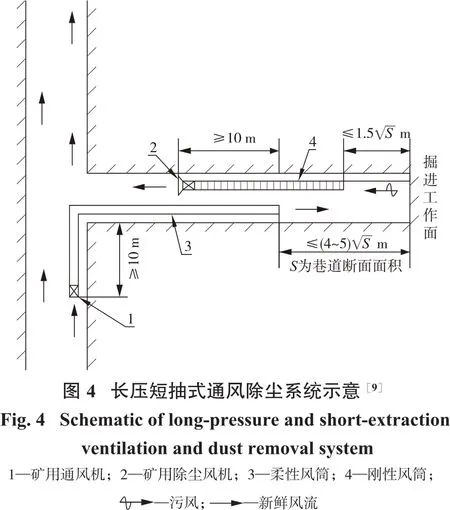

现阶段,金属矿山掘进巷道常用局部通风机进行通风除尘,即通过风筒导风将局部风机产生的新鲜风流送入独头掘进巷道,按布局方式可分为压入式、抽出式和混合式3种[11]。混合式通风适用于大断面、长距离的掘进巷道,具有风流作用距离长、通风除尘效果好的优点而被广泛应用于金属矿山。长压短抽式通风除尘原理如图4所示。

2.1.1.2 通风控尘

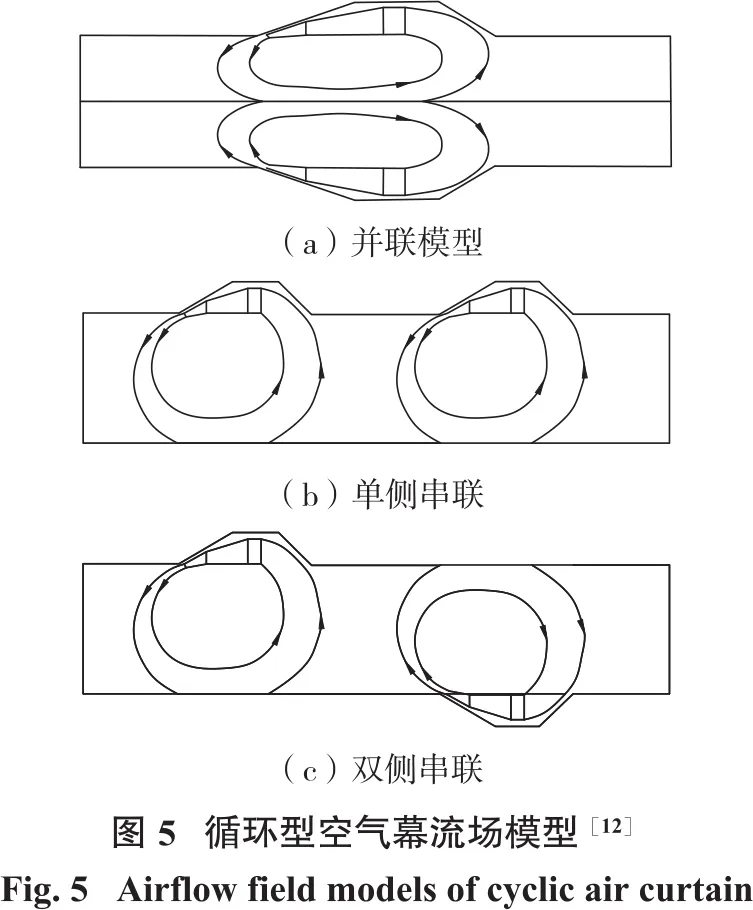

目前,我国金属矿山采用行之有效的通风控尘方式主要有空气幕隔尘。空气幕是指空气以一定的速度从喷口射出而形成的隔断气帘[12],如图5所示。控尘原理是利用隔断气帘的射流将产尘源的粉尘封闭在一定的区域内,并将作业面释放的高浓度粉尘与周围空气隔离,以保证工作区域的空气质量。

2.1.1.3 净化风流

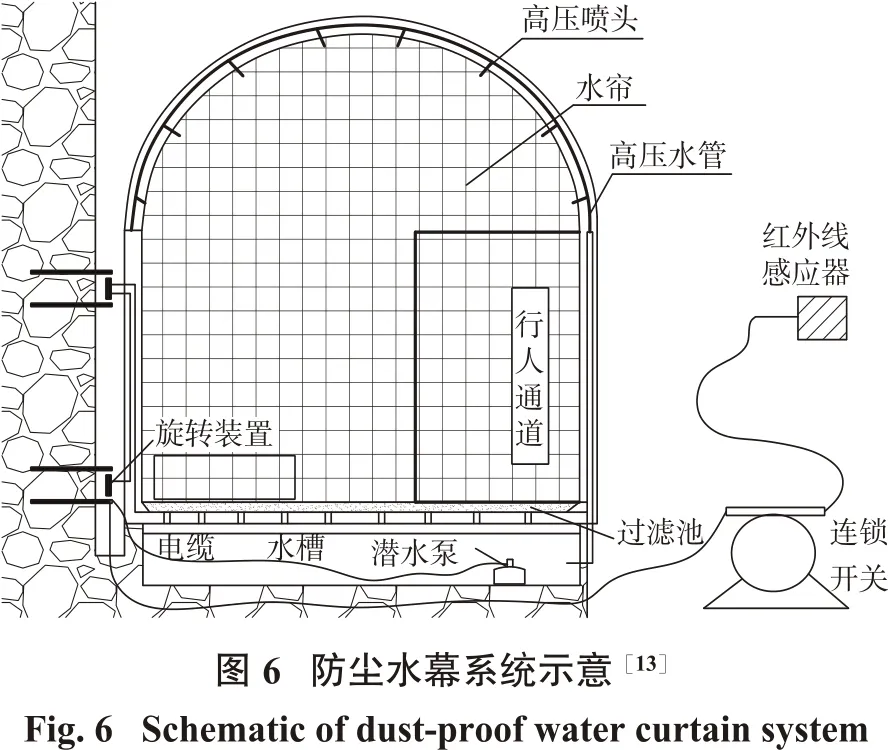

净化风流是指通过一定的设备或装置将巷道含尘气流中的矿尘捕获进而使气流得以净化的技术。目前,我国金属矿山较为常用的净化风流技术有水幕隔尘(图6)[13],通过在巷道顶部与两帮安设防尘水幕,以达到净化含尘气流的目的。

2.1.2 喷雾降尘

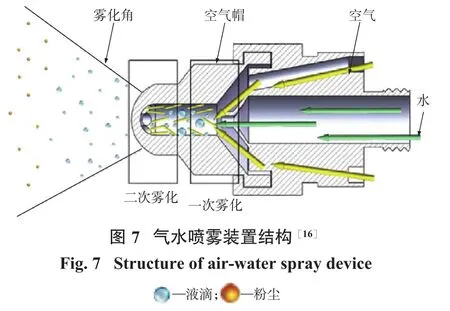

喷雾降尘是指将水分散成雾滴喷向尘源进而抑制和捕捉粉尘的方法与技术[14]。喷雾包括水喷雾及气水喷雾两种,气水喷雾具有雾化效果好、耗水量小、除尘率高等优点,在金属矿山运用较广[15-16],气水喷雾装置如图7所示。

气水喷雾雾化可分为一次雾化与二次雾化[15]。一次雾化是指液体破碎成液滴的过程,发生在液—气的交界面上,液体受到气体的扰动产生不稳定的波动。一次雾化形成的液滴与周围空气存在速度差,是否继续破碎成更小的液滴取决于韦伯数We,若We大于临界韦伯数Wec则液滴破碎,形成二次雾化。二次雾化可能发生多级破碎,每级液滴是否破碎仍取决于We。

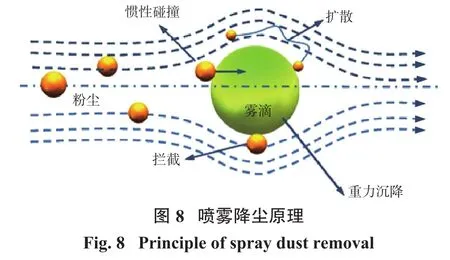

目前,对于喷雾降尘原理的研究,普遍认为对尘源喷雾后,含尘气流绕过雾滴,粉尘由于惯性作用会从绕流气流中偏离而与雾滴相撞,进而被捕捉,如图8所示,即通过粉尘粒子与液滴的惯性碰撞、拦截以及重力沉降等作用实现捕捉,其捕捉的概率与雾滴的直径、粉尘受力情况等有关。

2.1.3 泡沫抑尘

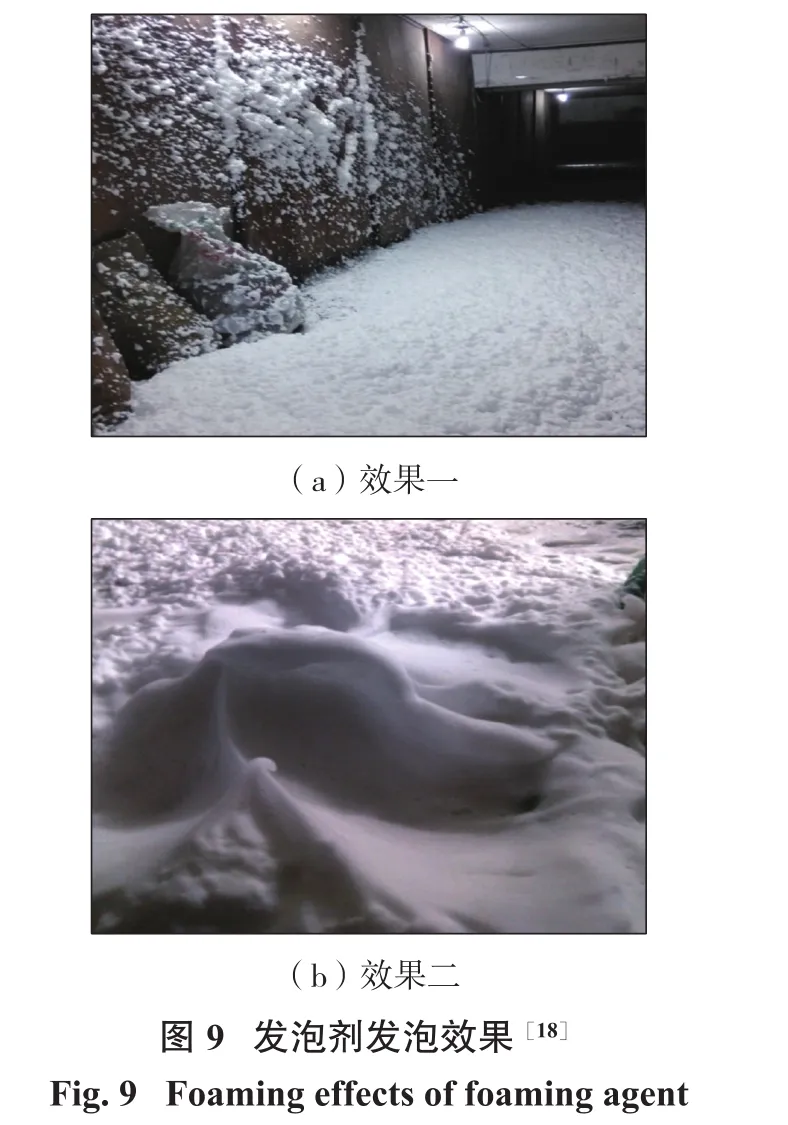

泡沫抑尘是指将发泡剂按一定的比例与水混合形成发泡溶液,通过发泡器将空气引入发泡剂溶液进行发泡,利用喷头将泡沫喷射于尘源,实现对粉尘的抑制与捕捉,如图9所示[17]。

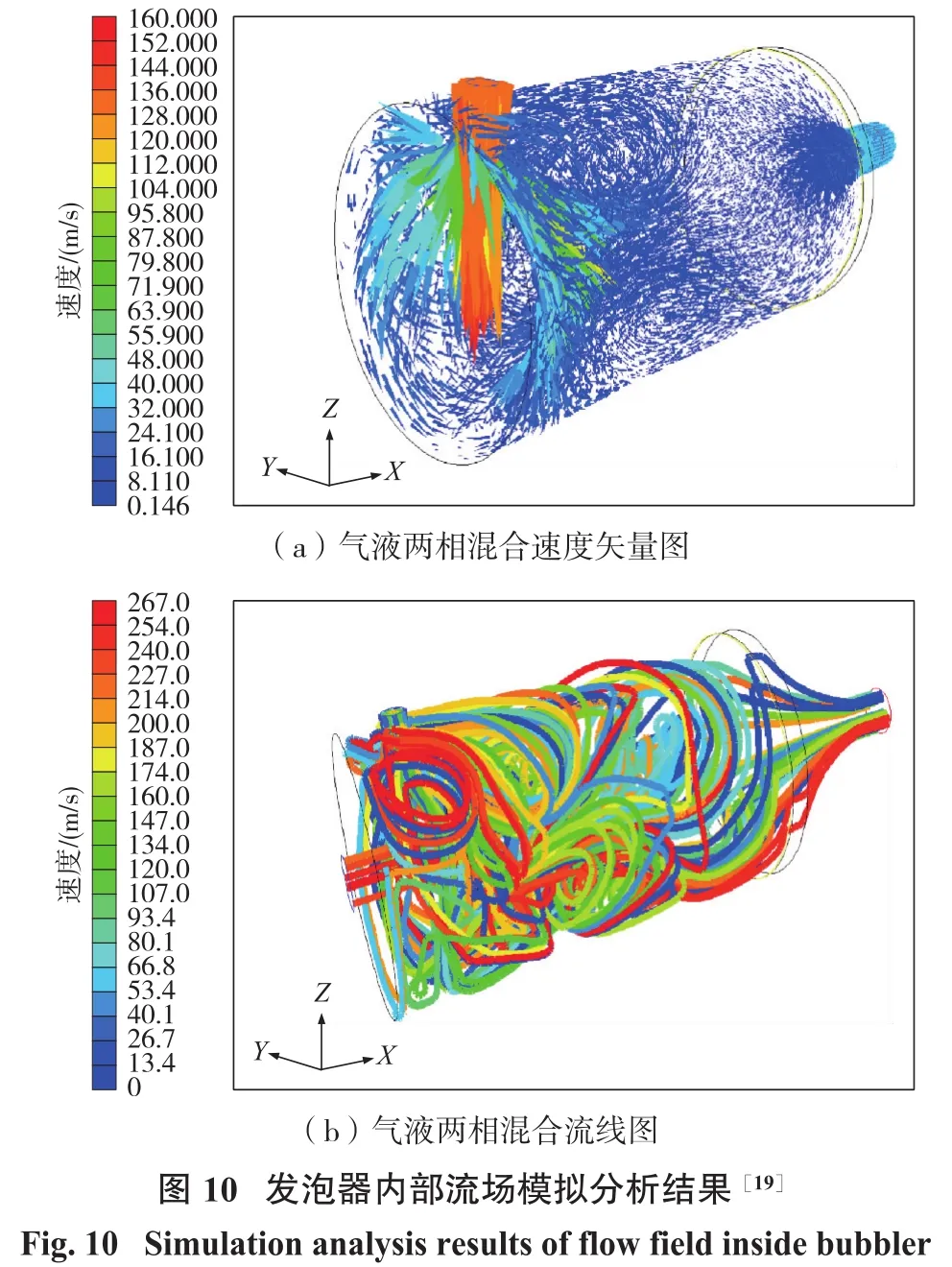

对于泡沫除尘而言,稳定性高、润湿效果好及发泡量大的泡沫对粉尘的捕捉效率高。通过试验分析发现,影响泡沫发泡效果的因素主要包括泡沫配方及发泡器结构两个方面。为优化发泡效果,蒋仲安等[18]从泡沫配方的角度,以泡沫综合指数、表面张力、接触角及反向渗透速度为指标,优选出的最佳泡沫抑尘剂配方为α-烯烃磺酸钠、脂肪醇聚氧乙烯醚硫酸钠、十二烷基二甲基甜菜碱和椰子油单乙醇酰胺,各成分质量分数分别为0.15%,0.20%,0.05%和0.50%;优选出的泡沫润湿效果较好,具有较强的捕尘能力。陈举师等[19]从优化泡沫发生器结构的角度来提高发泡效果,采用数值模拟方法分析了发泡器内部气液流场的变化情况,如图10所示。通过模拟确定了泡沫发生器的基本尺寸与发泡参数,有助于解决现有发泡器发泡速度慢、泡沫含水量高的问题。

由于泡沫除尘具有耗水量少、降尘效果好等优势,逐渐在矿山粉尘治理中得到发展。现阶段对于泡沫除尘技术的研究,主要集中在对泡沫配方的优选方面,对于发泡设备的研究相对较少,泡沫配方的环保性考虑也不足。发泡设备没有标准的规格,研究出的泡沫配方在发泡过程中受到发泡设备的限制,达不到预期的发泡效果。因此,为了进一步发展金属矿山泡沫除尘技术,应充分考虑泡沫配方的环保性和成本,并对发泡设备进行研发,形成配套的发泡系统。

2.1.4 抑尘剂抑尘

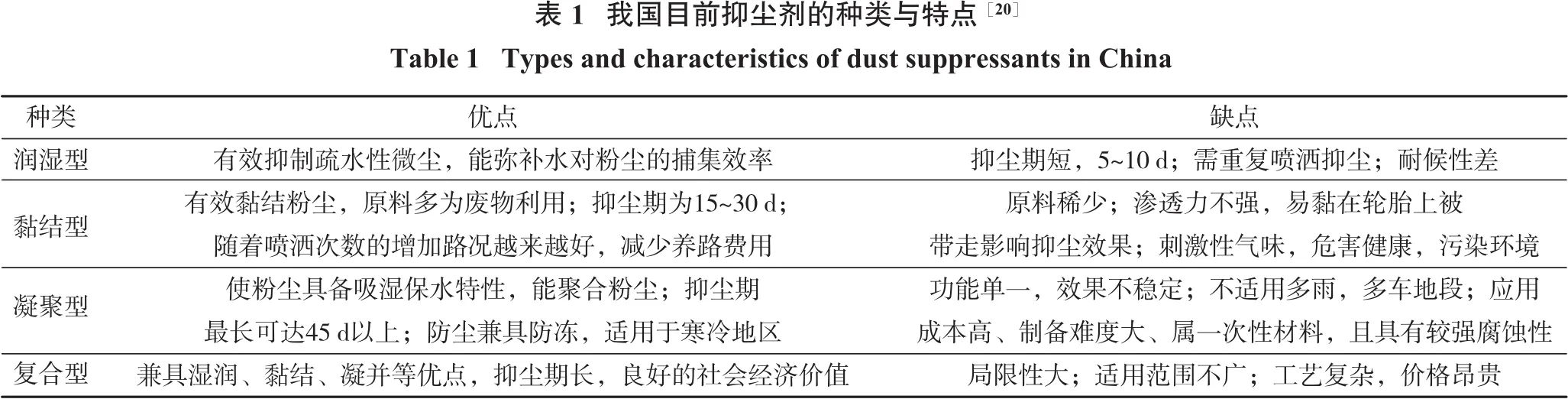

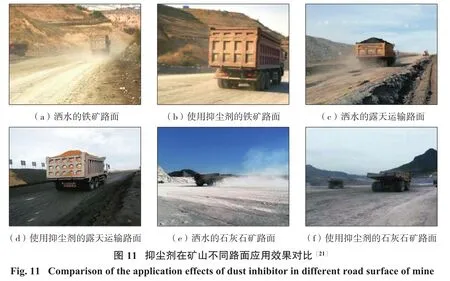

抑尘剂是抑制金属矿山粉尘二次扬起的有效途径之一,目前抑尘剂根据其作用原理可分为润湿型、黏结型、凝聚型和复合型4类[20],如表1所示。现阶段我国抑尘剂的研发与制备朝着多功能型、环保型以及经济型于一体的方向发展。如图11所示,李俊杰等[21]对抑尘剂在铁矿、煤矿、石灰石矿等不同类型露天矿山运输路面现场应用效果进行了测试,分析了抑尘剂相比洒水抑尘存在的优势。

在现有的除尘方法中,通风、喷雾、泡沫以及抑尘剂是金属矿山粉尘治理最为实用且常见的技术手段。由于不同的除尘方式有相应的适用范围及场所,因而在现场采用单一的除尘方式很难得到较好的控尘效果。因此,根据不同的尘源特点对除尘方式的选择、组合使用以及借助自动化手段建立自动降尘系统是未来金属矿山粉尘治理技术的发展方向。

2.2 典型作业场所粉尘污染规律及防治技术研究现状

2.2.1 采场爆破粉尘

采场爆破产生的粉尘污染一直是金属矿山粉尘防治工作的重点,据实测数据显示,采场爆破时的粉尘浓度最高可达到3 500 mg/m3,亟待采取有效的除尘措施[22]。

2.2.1.1 采场爆破粉尘污染规律研究现状

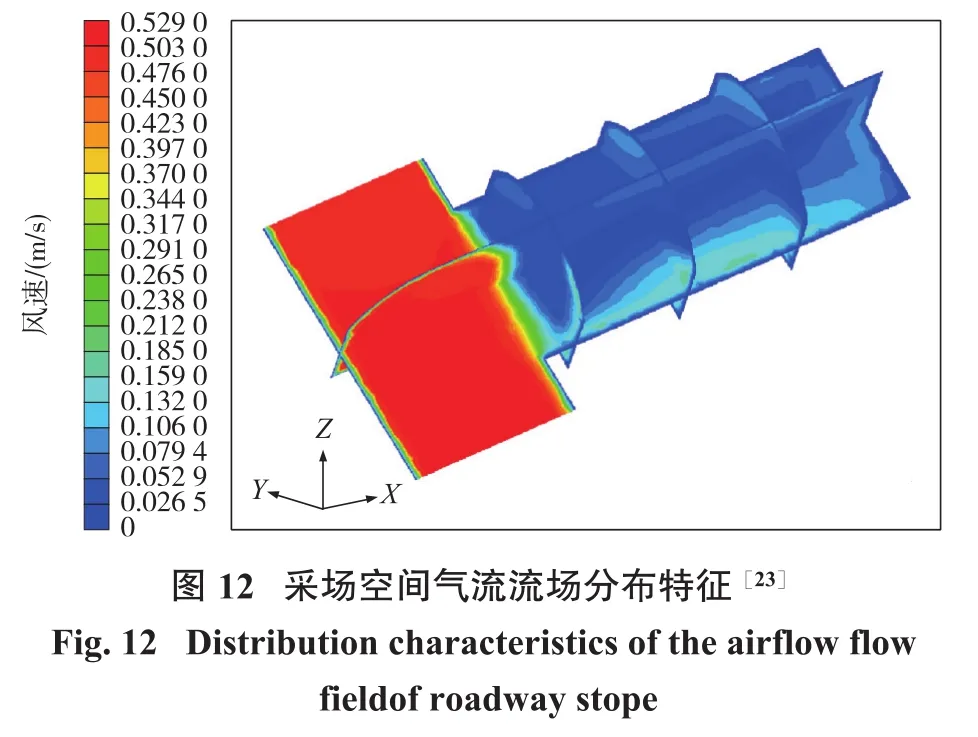

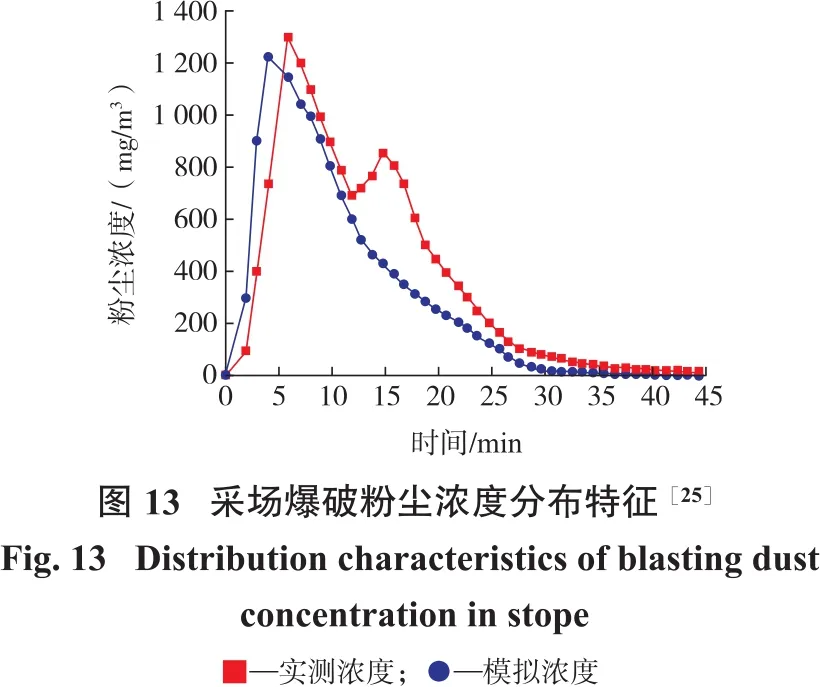

目前,针对金属矿山采场爆破粉尘污染规律的研究方法主要有现场测定与数值模拟两类。蒋仲安课题组[23-25]依据气溶胶力学与气固两相流理论,运用Fluent软件对巷道型采场爆破粉尘质量浓度分布规律进行了数值模拟,并与现场实测数据进行了对比验证,结果如图12和图13所示。

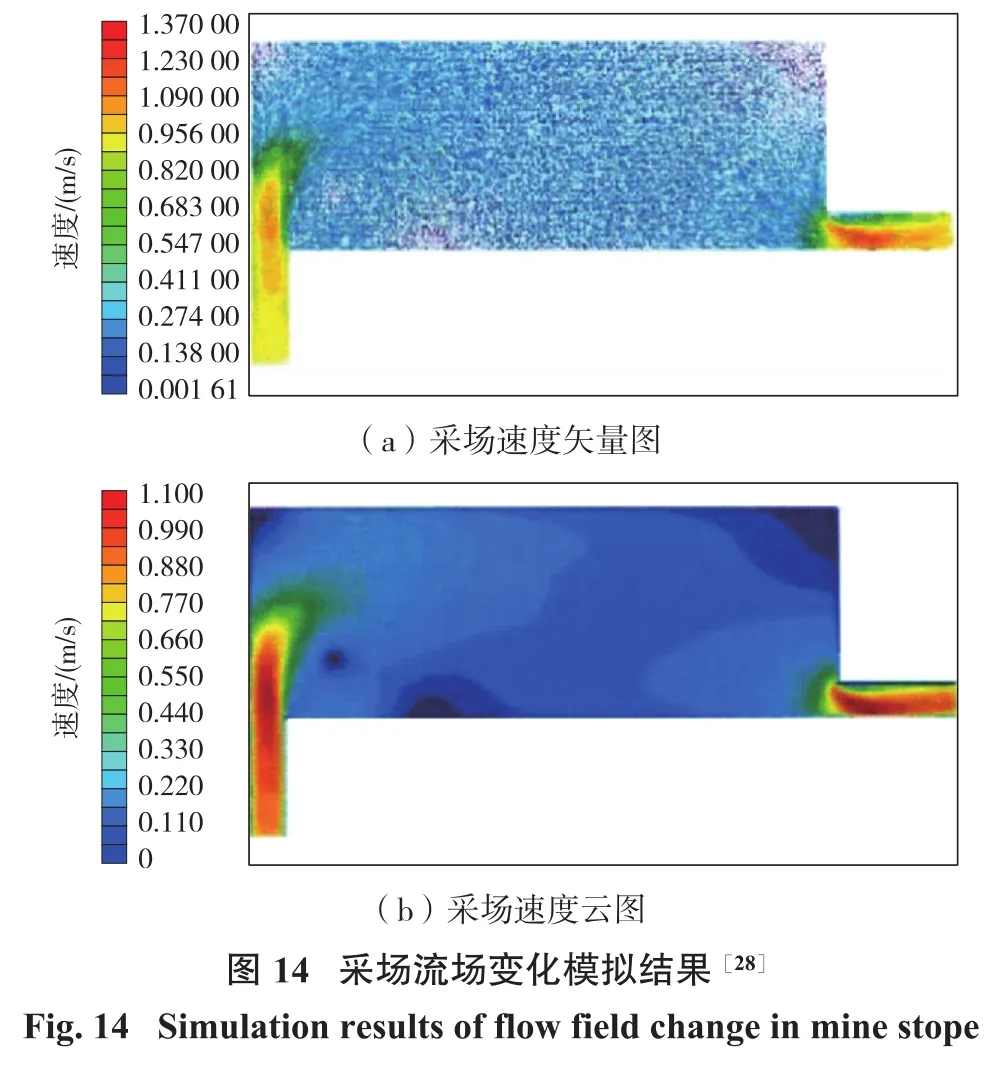

李锋等[26]基于气固两相流理论及扁平型硐室采场特点,对采场爆破后通风20 min内粉尘浓度变化,以及在不同入口风速下粉尘的运动轨迹进行了数值模拟,通过模拟得出爆破0~50 s内粉尘受回流作用聚集在硐室左侧隅角及边壁附近,50 s之后粉尘开始由主风流带出硐室,60 s后开始进入循环净排阶段,0~70 s内粉尘浓度下降最快,70s以后采场内的粉尘主要是呼吸性粉尘,沉降时间较长。李雨成等[27]构建了某金属矿1100工作面三维几何模型并划分网格,确定气相流场边界条件,模拟得出掘进面60 m范围内粉尘沿巷道纵向、垂向扩散规律及巷道沿程粉尘粒径分布规律与空间分布规律。曹杨[28]以某矿采掘面炮烟为研究对象,分析了采掘爆破条件对炮烟中有害成分及其变化的诱发规律,讨论了采掘面炮烟有害成分时空演化特征,并提出采掘面炮烟浓度控制方案,如图14所示。

综上分析,学者们针对金属矿山采场爆破产尘特点,根据现场实测数据,建立了采场爆破粉尘运移数学模型,通过数值模拟软件分析了采场流场分布规律、粉尘浓度分布规律以及不同风流中粉尘扩散运移规律,但是缺少对爆破产尘机理的分析。采场爆破是金属矿山生产中产烟尘量较大的作业,爆破后除产生大量粉尘外,还产生了有毒有害气体。对于采场爆破粉尘的分析,应通过力学分析的手段,充分研究炸药爆炸压力对岩体的破坏过程,探究岩尘的形成过程以及爆炸生成物成分,以便针对采场爆破粉尘提出更为有效的治理措施。

2.2.1.2 采场爆破粉尘防治技术研究现状

近年来,国内学者针对采场爆破粉尘污染问题研究并提出了水炮泥、云雾等降尘措施。如金龙哲等[29-30]通过在水炮泥溶液加入添加剂,可有效降低其表面张力和提高润湿能力,通过试验对比分析,该溶液的雾化降尘效果较好[31]。杜翠凤等[32]根据水炮泥的抑尘降毒机理,通过正交试验,对不同配方溶液的表面张力、润湿能力及降毒性能进行了测定,得出水炮泥烟尘抑制剂的最优配方,同时考虑了爆破产物中的粉尘及有毒有害气体的治理,弥补了现有水炮泥未能有效降低有害气体的不足。郭敬中等[33]以表面张力和接触角为优选指标,通过对比试验完成了基料和辅料的初选与复配,得到了用于优化水泡泥降尘的多组份润湿剂配方,配方的全尘降尘效率为63.61%,呼吸性粉尘降尘效率达61.63%,较普通水炮泥降尘效率提高了35%左右。邹常富等[34-35]通过添加表面活性剂制成高效水炮泥,并在爆破采场对高效水炮泥的布置方式及合理填塞长度进行了现场试验(图15),对比分析其降尘效率。

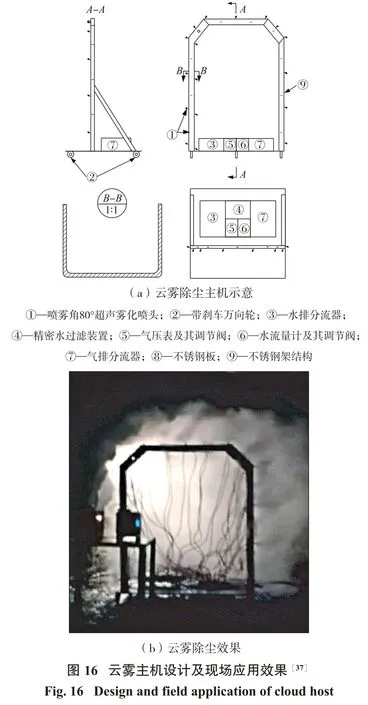

与水泡泥除尘相比,云雾除尘作为一种新型除尘技术,其除尘原理包含雾化机理与喷雾降尘机理两个方面[33,36]。在对爆破粉尘治理中,云雾喷嘴按照一定角度与方向固定在拱形钢架结构上,分别向巷道四周和内部连续喷雾,使云雾充满巷道整个断面,形成巷道全断面雾帘,阻截粉尘扩散并加速其沉降[37],如图16所示。

现阶段,我国对采场爆破粉尘污染防治技术的研究主要集中在水炮泥及喷雾两个方面,现有的除尘措施对采场爆破粉尘防治有一定的效果,但仍无法完全满足对爆破粉尘治理的要求,爆破粉尘治理仍存在以下问题:①我国金属矿山种类较多,粉尘的物化性质差异较大,这对水炮泥配方的适用性提出了更高的要求;②水炮泥配方研制流程尚不规范,评估机制尚未建立;③水炮泥配方的经济性、环保性、可操作性以及对作业人员是否有危害、对矿石的冶炼是否有影响等问题在研制过程中未充分体现。

2.2.2 巷道掘进粉尘

巷道掘进过程中也易产生大量粉尘。近年来,学术界对掘进巷道粉尘扩散规律、通风除尘、喷雾降尘以及泡沫抑尘技术等进行了大量的试验和数值模拟研究。

2.2.2.1 巷道掘进粉尘污染规律研究现状

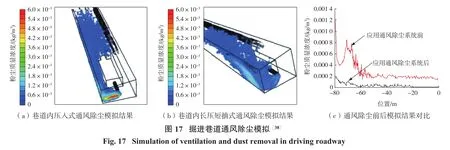

巷道掘进工作面粉尘分布及扩散受复杂的作业工序、产尘位置、产尘源强度以及局部通风系统等多种因素的影响。为掌握巷道掘进粉尘变化规律,杜翠凤等[38]运用数值分析与现场测试相结合的方法,对掘进巷道长压短抽通风除尘系统粉尘质量浓度分布规律进行了研究,研究发现长压短抽式通风相比于压入式通风,更容易控制粉尘的扩散,如图17所示。

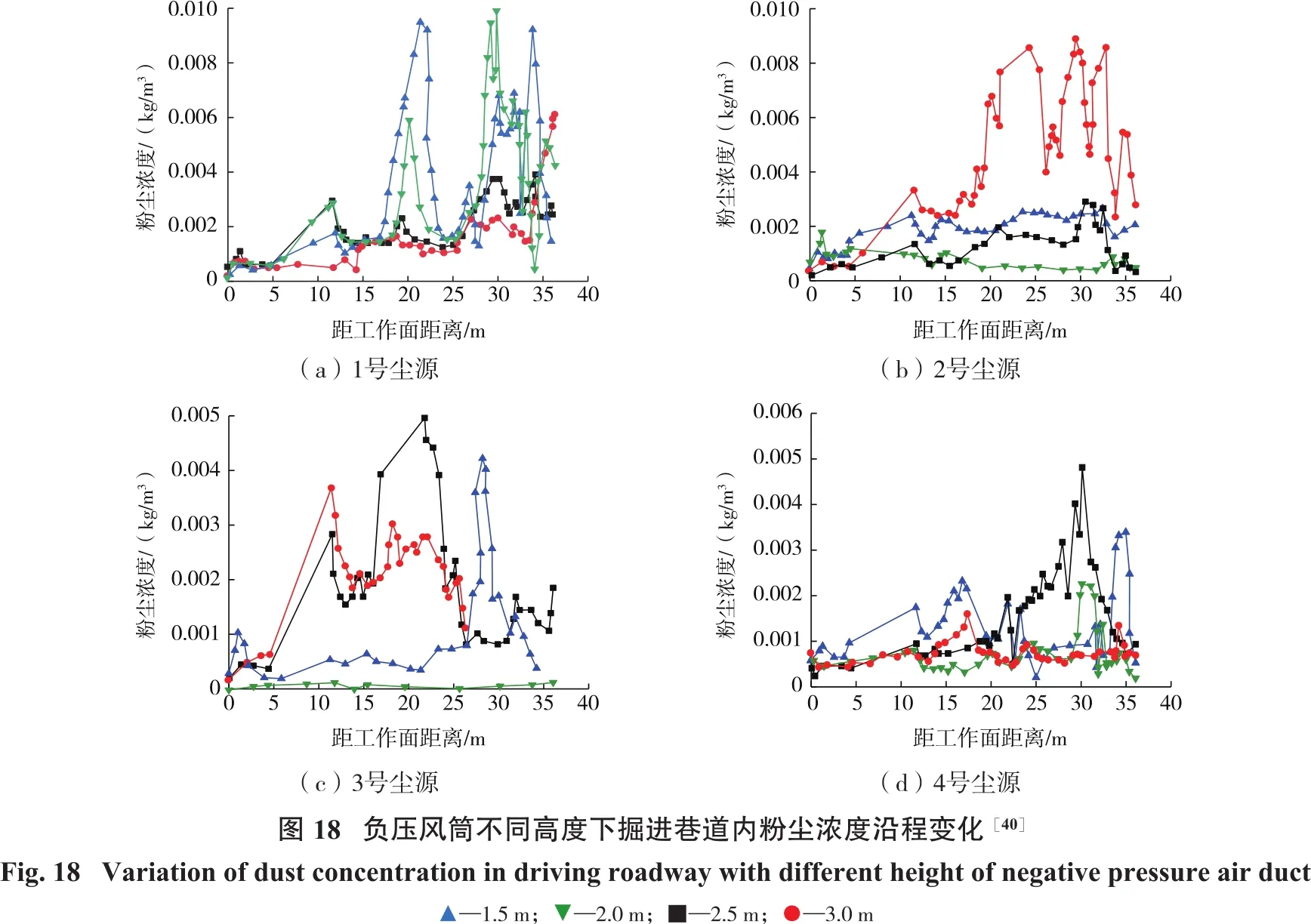

秦跃平等[39]结合气固两相流理论和数值模拟技术,研究了长压短抽式除尘通风时掘进巷道中粉尘运移和分布规律,对比分析了压入风量、抽压比及抽(压)风筒口位置等通风参数对粉尘浓度及分布范围的影响,提出了压风分流通风方式。研究表明:压入风筒距离掘进面越近,高浓度粉尘的影响范围越大,排尘效果越差;抽出风筒距离掘进面越近,高浓度粉尘存在范围和巷道中粉尘浓度越小。上述结论的得出,有效指导了现场通风设备的安装。在上述研究的基础上,蒋仲安等[40]以岩巷掘进工作面为研究对象,通过数值模拟与现场试验优化了长压短抽通风除尘参数,得出了吸尘罩罩口最优宽、高分别为0.6 m、0.8 m,掘进巷道通风系统负压风筒高度最优为2 m,不同负压风罩高度下巷道内粉尘变化情况如图18所示。

2.2.2.2 巷道掘进粉尘防治技术研究现状

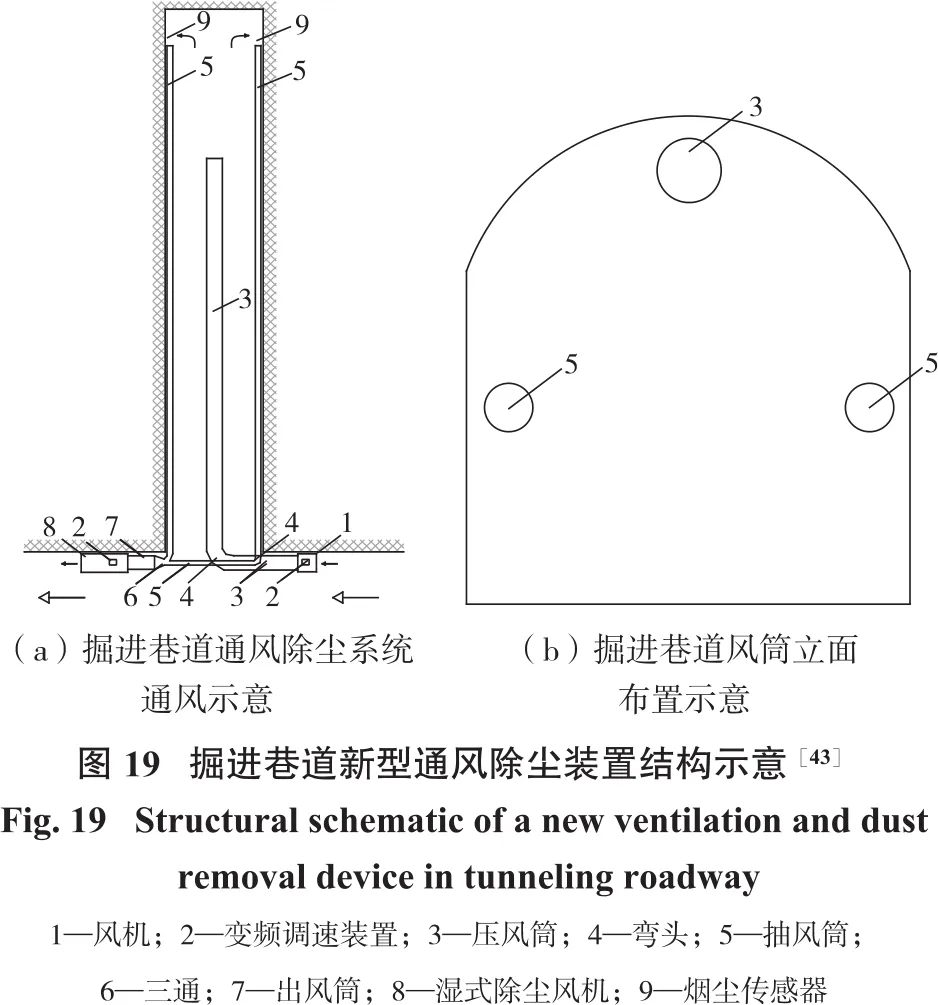

依据巷道掘进过程中粉尘扩散及运移规律,大量学者对巷道掘进粉尘污染防治进行了研究。蒋仲安等[41-42]针对巷道掘进过程中喷雾洒水除尘效率低的问题,通过理论研究、实验室实验以及工业试验,研制了一款体积小、质量轻的自激式水浴水膜除尘器,除尘效率达97%。李刚等[43]开发了一种适用于掘进巷道的新型通风除尘系统(图19),该系统将压风筒布置在巷道中心位置的顶部,抽风筒布置在巷道两侧的呼吸带高度,使得掘进工作面的风流位置控制在1.5 m以下,有效保障了作业人员的作业环境。

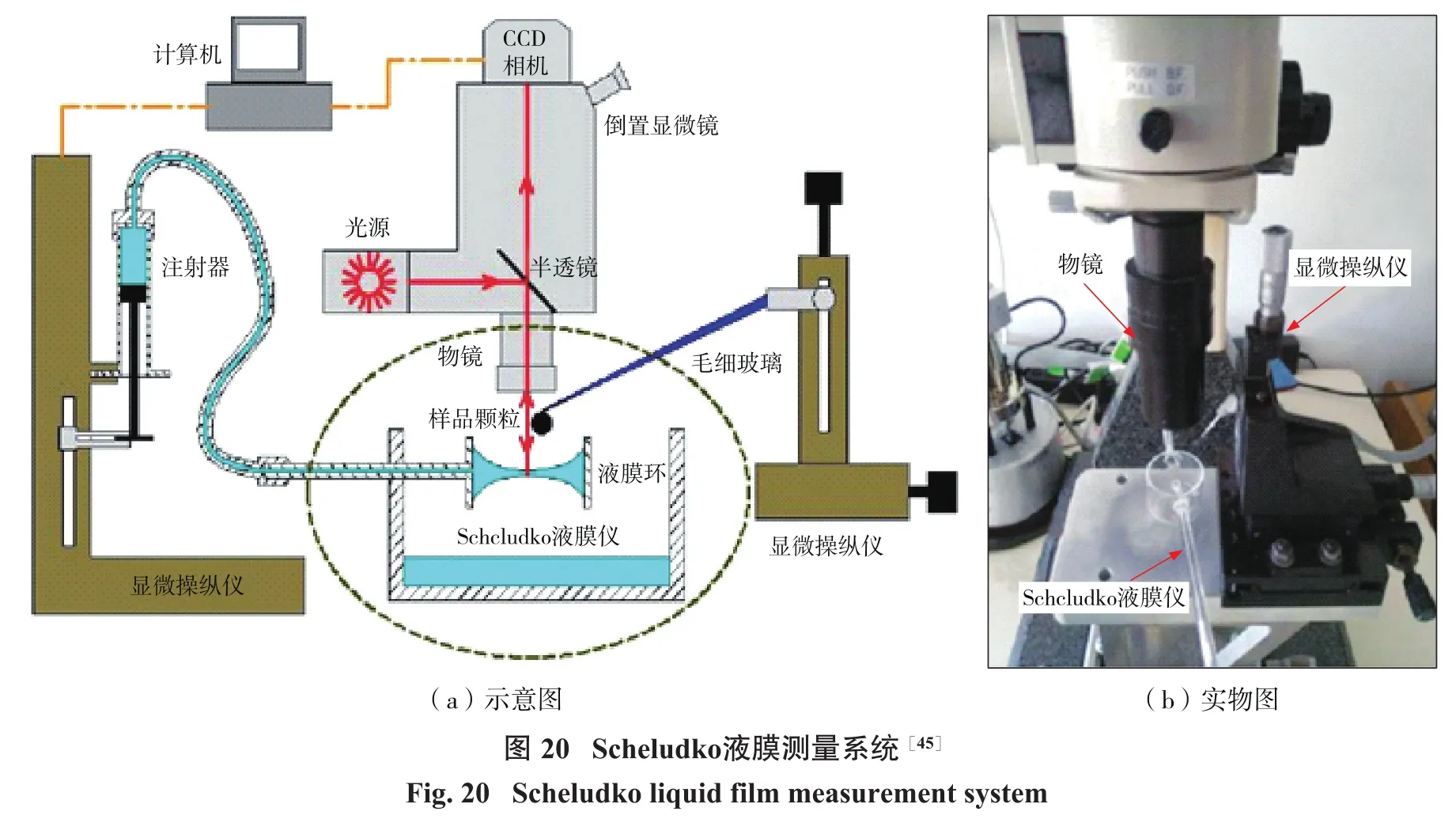

在巷道掘进粉尘防治中,除了通风除尘技术外,喷雾、空气幕以及化学除尘技术也发展较快。张小康等[44]提出了由高效掘进机外喷雾、空气幕封闭除尘、化学除尘3种降尘技术构成的全岩巷综掘工作面高效综合除尘技术。朱小龙[45]针对现有泡沫降尘设备降尘效果不佳的问题,利用图20所示的Scheludko液膜测量系统,分析了粉尘颗粒接触下泡沫液膜排液机理与规律,改进了发泡剂的成分使泡沫捕获疏水粉尘后的稳定时间大幅提高,降尘效果得到明显改善。根据巷道掘进中粉尘运移特点,学者们提出的综合除尘技术有效解决了巷道内粉尘污染问题,但是除尘设备均需要手动控制,缺少自动化控制手段,无法根据粉尘浓度变化实现有效的动态调整控制,控尘过程不灵活,易造成水、发泡剂等材料的浪费。

2.2.3 溜井卸矿粉尘

溜井作为矿石和废石装载与运输的重要通道,在金属矿山开采中起着至关重要的作用[46]。溜井运输过程中的卸矿气流携带粉尘运动造成了井下卸矿硐室及卸矿平巷粉尘污染[47]。为防止溜井卸矿粉尘污染,近年来学者们对溜井产尘机理及溜井控尘方式进行了大量研究。

2.2.3.1 溜井卸矿气流及粉尘产运规律研究现状

在卸矿气流形成机理方面,早期刘启觉[48]、严兴忠[49]根据流体力学的相关原理,推导出了理想落料过程诱导气流量的计算公式;李小川等[50]、张桂芹等[51]通过试验对落料诱导气流及扬尘规律进行了研究;王英敏等[52]通过将矿石简化为球体,对矿石自由下落过程中前后形成的压差进行了分析,推导了卸矿时最大冲击气流与其影响因素之间的关系;暨朝颂[53]从矿石与溜井内空气能量交换的角度进行分析,探讨了溜井内冲击气流的产生过程和计算方法;陈亮等[54]、姚贵佳[55]等通过将卸矿矿石假设为一个整体进行了溜井卸矿冲击气流的数值模拟研究。上述研究对物料下落中气流的产生机理进行了分析,但是研究过程中缺少对溜井结构影响卸矿气流的分析。矿石在溜井内运动,与溜井壁存在连续的碰撞,导致矿石在溜井内的运动轨迹发生变化,矿石对流场的扰动也与垂直下落的物料有一定的区别。

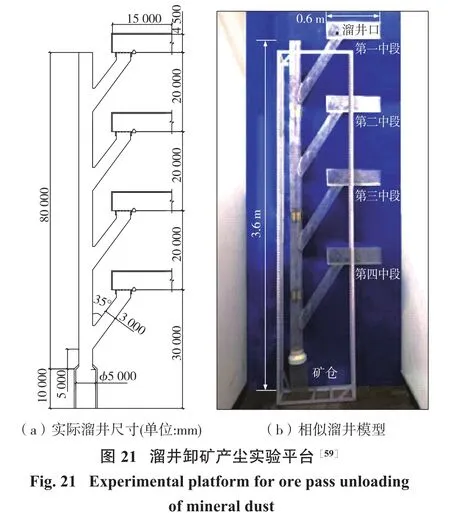

在对物料下落粉尘及气流产生理论研究的基础上,蒋仲安[56-59]课题组以紫金山矿业集团某矿四中段溜井为研究背景,采用相似原理推导了溜井卸矿气流及粉尘的相似准则数,以相似准则数为基础建立了溜井卸矿产尘研究相似试验模型(图21),并对不同卸矿流量、矿石粒径及卸矿高度下的溜井内气流变化规律进行了研究。结果表明:溜井卸矿后,一、二中段以诱导气流为主,而三、四中段以冲击气流为主;随着卸矿流量增加,各中段卸矿口的最大风速及产尘量均呈现先增大后减小的趋势,其中,在各流量下,最大风速及产尘量出现在卸矿流量为1.0 kg/s时;各中段卸矿口最大风速及产尘量随着矿石粒径和含水率增加而降低;各中段卸矿口最大风速及产尘量随着卸矿高度增加而增大[59-62]。此外,在溜井粉尘时空分布规律方面,邹常富等[60]通过现场实测对溜井卸矿口的产尘能力、含尘气流时空演化规律及粒度分布规律进行了分析,卸矿口逸散的含尘气流中,粒径10μm以上的粉尘占比为7%,粒径在10 μm以下的粉尘占比93%,呼吸性粉尘占比高,明确了溜井卸矿粉尘粒径的分布范围。上述研究充分分析了溜井卸矿粉尘的产生及扩散规律,揭示了溜井卸矿粉尘污染产尘机理,对卸矿粉尘治理提供了可靠的理论支撑。

2.2.3.2 溜井卸矿防治技术研究现状

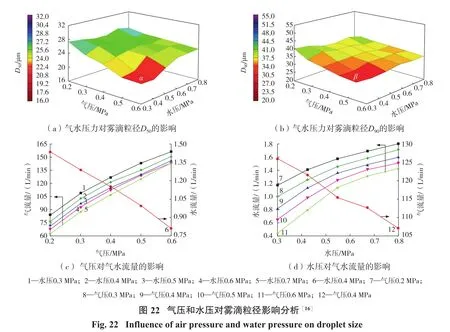

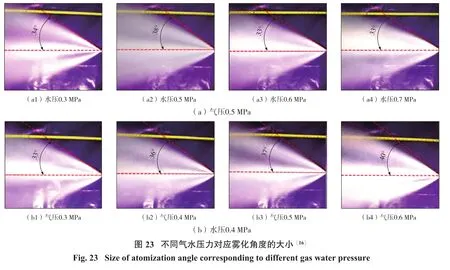

针对溜井粉尘防治问题,杨凯等[63]提出了在卸矿硐室与支岔溜井的连接口安装细水雾喷雾系统进行降尘,同时在各支岔溜井安装密闭链式防尘挡板进行密闭封堵的综合性防尘措施;李海亮[64]针对某铁矿的实际需求和现有条件,利用干雾除尘技术设计了溜井干雾除尘控制系统,有效控制了矿井-280 m采层溜井卸矿硐室的粉尘;蒋仲安等[16]采用激光粒径分析仪及喷雾实验设备对气—水喷头雾化特性、冲击气流对喷雾捕尘能力的影响规律进行了分析,确定出气、水流量比为100~150时,雾化效果最佳,最佳气压和水压区间分别为0.4~0.6 MPa和0.3~0.5 MPa;在最佳气压和水压区间内,雾化角度随着气压的增加而增大,随着水压的增大先增大后减小,最大雾化角度为40°(图22和图23)。

除了溜井内的喷雾除尘手段外,学者们对于采 用泡沫治理溜井卸矿粉尘也进行了研究。李孜军等[65]通过正交法和单因素法优选出了最佳的泡沫抑尘配方,并模拟了溜井卸矿不同泡沫高度的抑尘效率为85%~95%,呼吸性粉尘的抑尘效率为87%左右,其时效可达2 h以上;王亚朋等[66]为了控制多中段高溜井卸矿时引起的粉尘污染,研究了泡沫除尘技术在卸矿时的应用,分析了矿仓中泡沫高度与降尘率之间的关系,发现矿井中泡沫高度为15 cm时,可获得最佳的除尘效果。通过对矿仓内喷射泡沫,有效控制了溜井卸矿过程中的矿仓粉尘,并润湿了矿仓内的浮尘,有效抑制了浮尘的二次飞扬。

溜井卸矿过程中,由于卸矿气流的存在,对下部中段造成了严重的影响。溜井卸矿粉尘治理也成为矿山粉尘治理中较为重要的工作之一。为治理卸矿粉尘,有学者提出了溜井口密封、建立卸压井等手段,在一定程度上控制了粉尘污染,但是设备建设及维护工作量大;而喷雾及泡沫喷射等控尘手段更为方便。溜井卸矿会造成溜井系统粉尘污染,上中段卸矿后下部中段粉尘得不到及时控制,除尘设备达不到预期控尘效果。

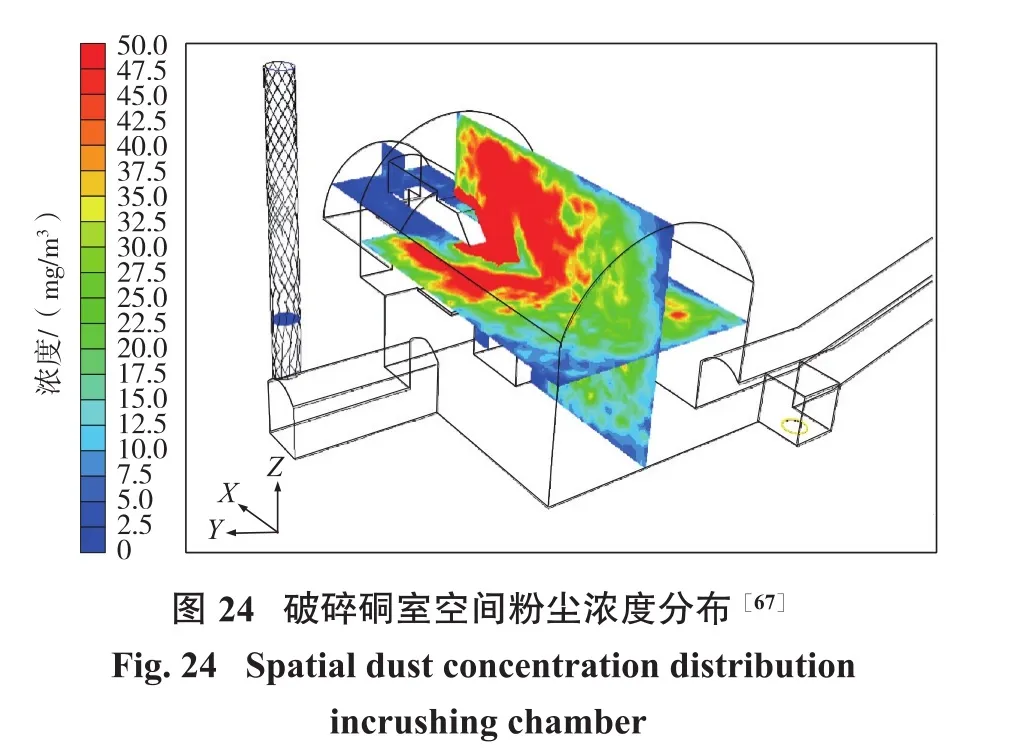

2.2.4 破碎硐室粉尘

在破碎硐室内板式给矿机给矿及颚式破碎机破碎的过程中,会产生大量的粉尘,给现场作业人员身体健康和安全生产带来了极大威胁。为掌握破碎硐室的粉尘扩散规律,提高破碎硐室粉尘治理的针对性,陈举师等[67]以西石门铁矿提升车间系统27号破碎硐室为研究背景,依据气固两相流理论,运用计算流体力学的离散相模型(DPM)对破碎硐室粉尘浓度分布进行了数值模拟(图24),硐室空间内破碎机及给矿机附近区域粉尘浓度较大,并以破碎机及给矿机为中心径向逐步降低;捕捉壁面条件下粉尘浓度较反弹壁面要低;当27/40斜坡道进风且风速为1 m/s时,硐室空间内粉尘沉降效果较好。通过研究分析得出了连接破碎硐室的斜坡道的最近通风风流,从破碎硐室通风的角度改善了破碎硐室的粉尘污染问题。

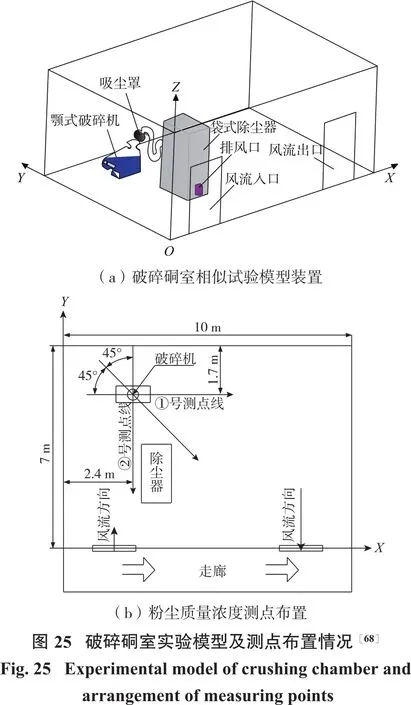

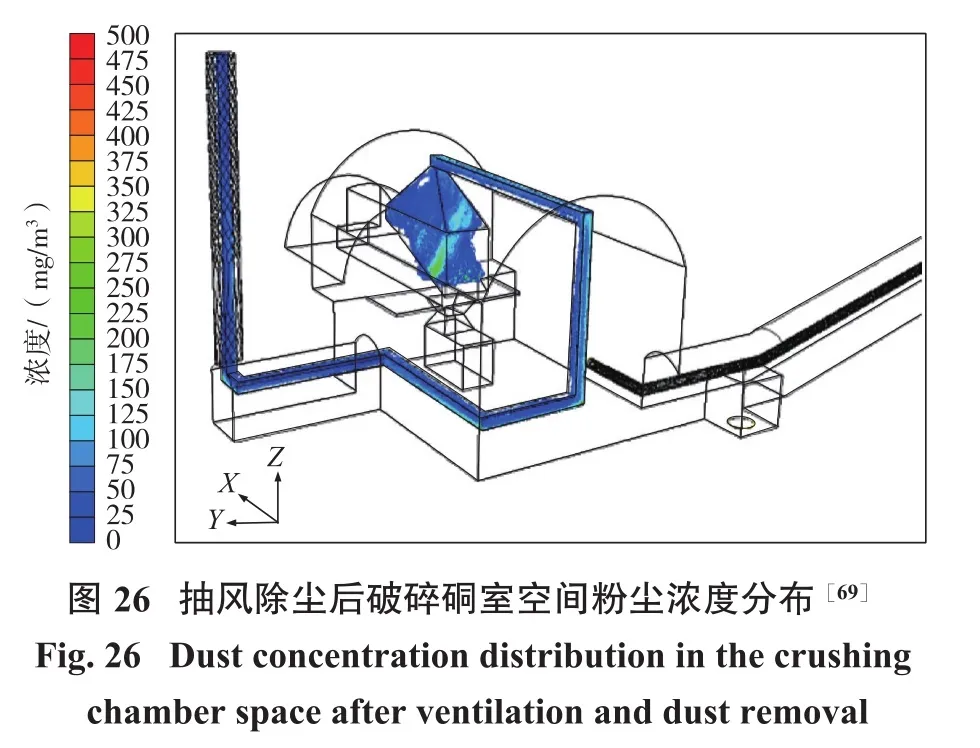

除了采用通风方式对破碎硐室粉尘进行控制外,设置吸尘罩,建立抽风除尘系统,也能够避免粉尘对其他巷道的污染,实现对粉尘的有效控制。国内学者对破碎硐室内的除尘系统安装进行了一定的研究,陈举师等[68-69]结合气固两相流的运动方程,导出了模拟破碎硐室粉尘运动的相似准则数,建立了破碎硐室相似模型(图25和图26),并运用Fluent软件对破碎硐室相似模型粉尘质量浓度分布进行了数值模拟。研究表明:入口风速为0.2~0.5 m/s时,粉尘质量浓度随着风速的增大逐步降低,安装抽风除尘系统后,粉尘质量浓度基本保持在2 mg/m3以内,平均除尘率高达90%以上。通过研究建立的破碎硐室抽风除尘系统,对控制破碎产尘具有较好的效果。

2.2.5 卸矿站粉尘

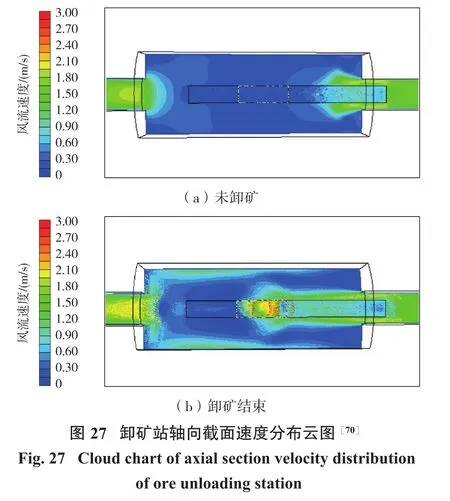

卸矿站卸矿过程中,由于矿石相互碰撞将产生大量粉尘,同时产生的冲击气流会使巷道积尘二次飞扬,并进入巷道通风系统,造成巷道内粉尘浓度超标,严重污染工作区域环境。为了充分掌握卸矿站粉尘扩散规律,为卸矿站粉尘治理提供更有针对性的控尘措施,陈记合等[70]基于相似性原理,运用Fluent软件对安徽开发矿业有限公司-425 m水平2#卸矿站卸矿时巷道内粉尘浓度分布进行了模拟,得出不同监测面粉尘浓度随时间变化规律(图27)。研究表明:卸矿时粉尘浓度分布受冲击风流影响较大,卸矿站巷道内粉尘主要由卸矿坑产生,经冲击风流携带而出,造成巷道内粉尘浓度较大;定期对卸矿站壁面进行洒水,不仅能清除卸矿站壁面粉尘,而且能在一定程度上吸附新产生粉尘,降低巷道内粉尘浓度。

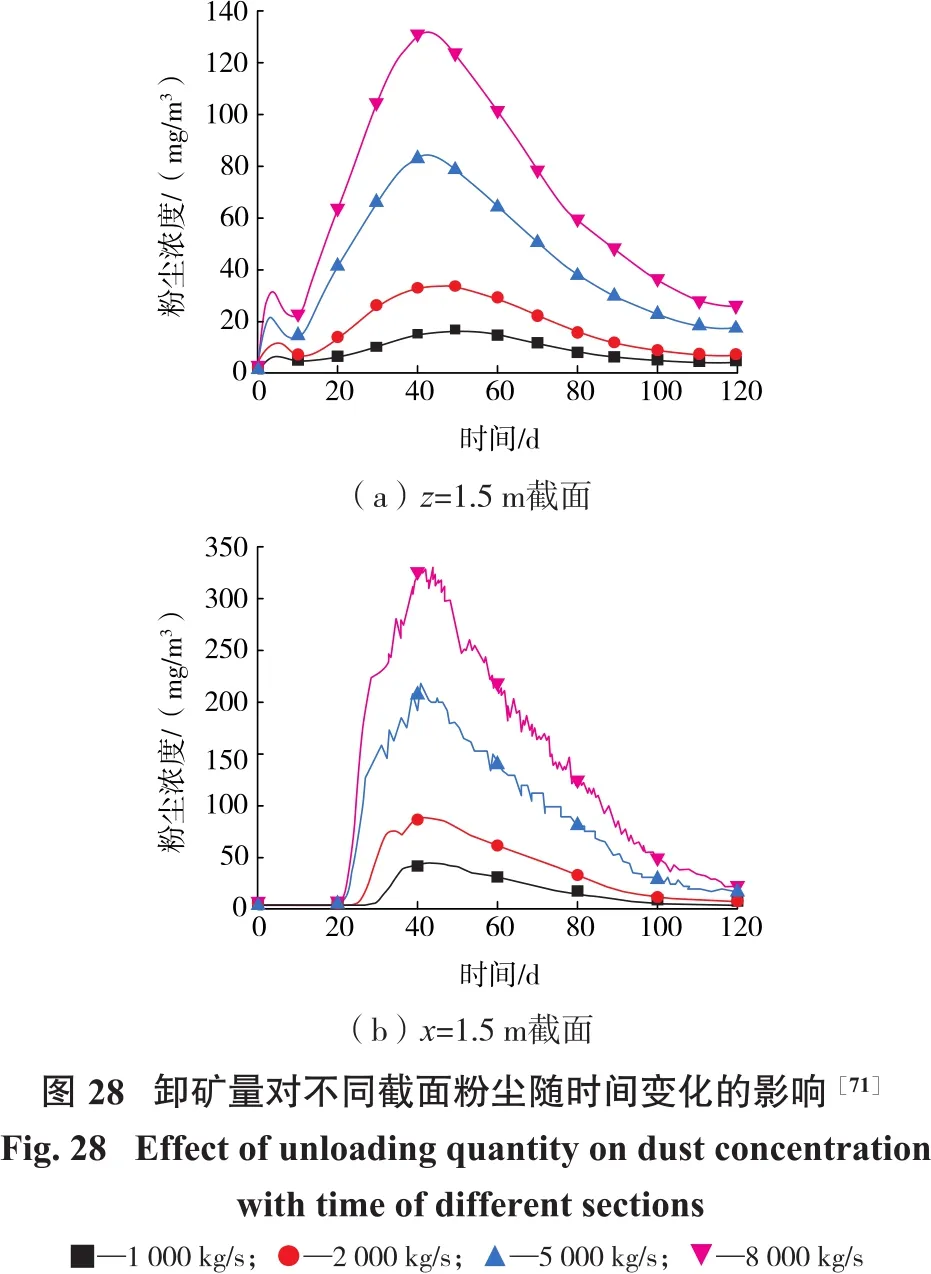

此外,有学者从卸矿参数与卸矿产尘量的大小的关系角度来研究卸矿产尘控制方法,蒋仲安等[71]采用ANSYS软件对西石门铁矿27#卸矿站进行了建模分析,研究了巷道粉尘浓度与卸矿量、巷道风速、矿石粒径和壁面条件之间的关系(图28)。研究表明:下风向巷道粉尘浓度大小与卸矿量成正比例关系,与风速、矿石粒径成反比例关系;在满足生产条件的情况下,卸矿量5 000 kg/s、巷道风速1.5 m/s时,尽可能增大矿石粒径、定期清扫巷道壁面,可有效降低巷道粉尘浓度。

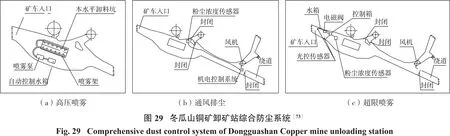

在对卸矿站粉尘污染规律及卸矿参数与产尘间关系研究的基础上,粟闯等[72]根据湖北某铜铁矿卸矿站的工艺流程与产尘特点,设计了湿润剂喷雾防尘系统,有效抑制了粉尘产生;在此基础上,吴江等[73]设计了由高压喷雾降尘系统、通风排尘系统和超限喷雾系统3个部份组成综合防护系统(图29),解决了冬瓜山铜矿卸矿站粉尘污染问题。通过上述研究可知,卸矿站产尘的规律性较强,在完善通风系统的基础上,配备自动化的喷雾及除尘机除尘设备,可以十分有效地控制卸矿站粉尘的污染。

2.2.6 路面运输粉尘

金属矿山除了采用溜井及皮带运输矿石外,无轨矿车起到了同样重要的运输作用。但矿车在运输过程中,易造成严重的路面扬尘。针对路面扬尘,王海宁等[74]分别对渣油、水系乳化液抑尘剂和高倍吸水树脂抑尘剂的耐蒸发性等进行了研究,对比了两种抑尘剂的抑尘性能;杜翠凤等[75]研制出了具有吸湿、保湿、凝并、固结等多重性能的YCH抑尘剂,并在矿山采场路面进行试验,抑尘效率可达98.4%。

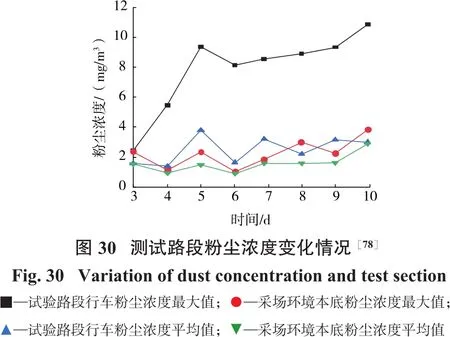

近年来,谢振华等[76]研制出了两种性能优良的复合抑尘剂,并进行了性能测试和对比分析,现场试验表明:研制的复合抑尘剂能使粉尘质量浓度控制在4 mg/m3以下,有效抑尘时间为6 h;杜翠凤等[77]针对露天采场路面负温环境下的扬尘特点及机理,研制出了一种防冻型路面抑尘剂,该抑尘剂能够抵御30 m/s的风力侵蚀,在-33.4℃时依然不结冰,且成本低廉,为露天矿冬季路面扬尘治理提供了良好的技术保障,随后该课题组又针对露天采场路面扬尘特点及机理,研制出了一种吸湿型路面抑尘剂,该抑尘剂的有效抑尘时间为10 d,与传统洒水方法相比,抑尘费用降低了30.71%,节水效率达到94.67%(图 30)[78]。

金属矿山产尘点较多,但作业人员密集的场所主要集中在采场、巷道掘进头、溜井口、破碎硐室、卸矿站等。上述研究表明:现有的除尘方式不系统、针对性差、缺少必要的监控措施,对现场的除尘效果没有连续的量化性的数据。

3 金属矿山粉尘污染治理技术展望

金属矿山采场爆破、巷道掘进、溜井卸矿及路面运输等作业过程中的粉尘污染问题日益突出。近年来,有关学者针对粉尘污染防治进行了大量的研究,并取得了一定的成果。然而,我国金属矿山开采过程中产尘量大、尘源多、矿石种类多、差异性强,现有对粉尘治理的研究,缺乏对不同矿石粉尘物理性质的分析;采用的路面抑尘及水泡泥材料对环境保护、经济性等因素考虑不全面,并且缺乏自动化添加和调控手段;粉尘控制设备的开关及处理风量的大小不能随产尘情况动态变化。因此,粉尘污染治理技术仍然有较大的发展空间,为进一步提高粉尘治理效果,根据本文对金属矿山粉尘污染治理研究现状的总结分析,提出如下建议与展望:

(1)建立金属矿山粉尘理化性质数据库。由于金属矿山粉尘种类多,其理化性质差异性较强,如对于镁、铝等特殊金属矿山的开采,产生的粉尘在一定的高温和点火能的热源作用下,可能发生爆炸;不同的金属矿石粉尘的润湿性不同,对水炮泥与抑尘剂等配方的适用性提出了更高的要求。因此,可借助SEM扫描、大数据、人工智能等技术手段,分类分级测定典型金属矿山粉尘的理化性质并建立相应的数据库,分别分析典型金属矿山粉尘的物化性质与其爆炸性、润湿性之间的关联矩阵,为金属矿山粉尘控制提供数据支持。

(2)建立健全金属矿山粉尘防治技术及装备体系。由于矿井地质构造复杂,通风系统在安全生产、节能环保、职业健康等方面发挥的作用越来越显著,因此需要在理论方面,研究金属矿山采运过程(钻孔、爆破、铲装、运输、卸矿、破碎)产尘量与各影响因素间的相互关系,建立产尘量预测模型,研究高溜井卸矿冲击气流形成机制及多相多场耦合下采运过程粉尘的时空分布特征;在通风排尘方面,研发采掘工作面智能变频通风技术;在粉尘治理方面,研发呼吸性粉尘除尘效率高、体积小、质量轻且集干式、湿式、干湿混合式于一体的多功能除尘器,研发高溜井多中段联动粉尘控制装置,研制集风流—粉尘—汽车尾气多组分耦合条件下的协同防治技术装备体系,实现单一防尘技术手段向多样化复合技术转变。

(3)研制金属矿山高效、环保、经济的水炮泥与抑尘剂。水炮泥与抑尘剂虽然作用于不同的工艺作业环境下,但复杂的金属矿山粉尘种类对二者的适用性、经济性、环保性均提出了更高的要求。需要在微观层面进一步探索与完善水炮泥与抑尘剂的尘毒防控机理和评估机制,研发水炮泥和抑制剂的自动添加调配、溶液自动加注填塞封孔成套技术及装备,研发运输路面长效环保抑尘剂及其自动添加、喷洒流量智能调控技术与装备。

(4)金属矿山机械化、自动化和智能化联合防尘控尘体系构建。利用大数据、人工智能、PLC等技术手段,结合粉尘在线监测、数字化信息控制、动态数据传输系统,建立粉尘作业环境评价体系与监测、预警平台,实时监测监控工人作业过程中的粉尘浓度,实现采场爆破、巷道掘进、溜井卸矿、路面运输等典型作业过程中的喷雾降尘、泡沫除尘向机械化、自动化、智能化方向发展。