大宁煤矿辅助运输系统能力提升研究

石晋松,张永朝,赵 政

(山西亚美大宁能源有限公司,山西 晋城 048114)

1 概 况

煤矿辅助运输主要包括材料、设备、人员和矸石等的运输。辅助运输系统做为煤矿主要安全生产系统之一,直接影响生产效率及安全。提高辅助运输系统的能力具有十分重要的意义。结合大宁煤矿辅助提升运输系统现状,对辅助提升运输能力不能满足正常生产需要的问题进入深入分析,通过优化提升系统、改进井下物料运输系统、加强管理等方式,提高了工作效率,解决了能力不足的问题。

2 矿井辅助运输现状

大宁煤矿地面车场采用铲车、人工装运,摆渡车转换空重车;井筒采用绞车提放材料车、平板车;井底车场采用25 kW 调度绞车转运,吊装站卸料;采用无轨胶轮车实现井底车场到工作地点的设备、材料运输。兑运流程为地面车场—井筒—井底车场—各用料点。

2.1 地面车场

空车(铲车、人工装运) —井口(摆渡车) —井筒。地面车场局部现状如图1 所示。

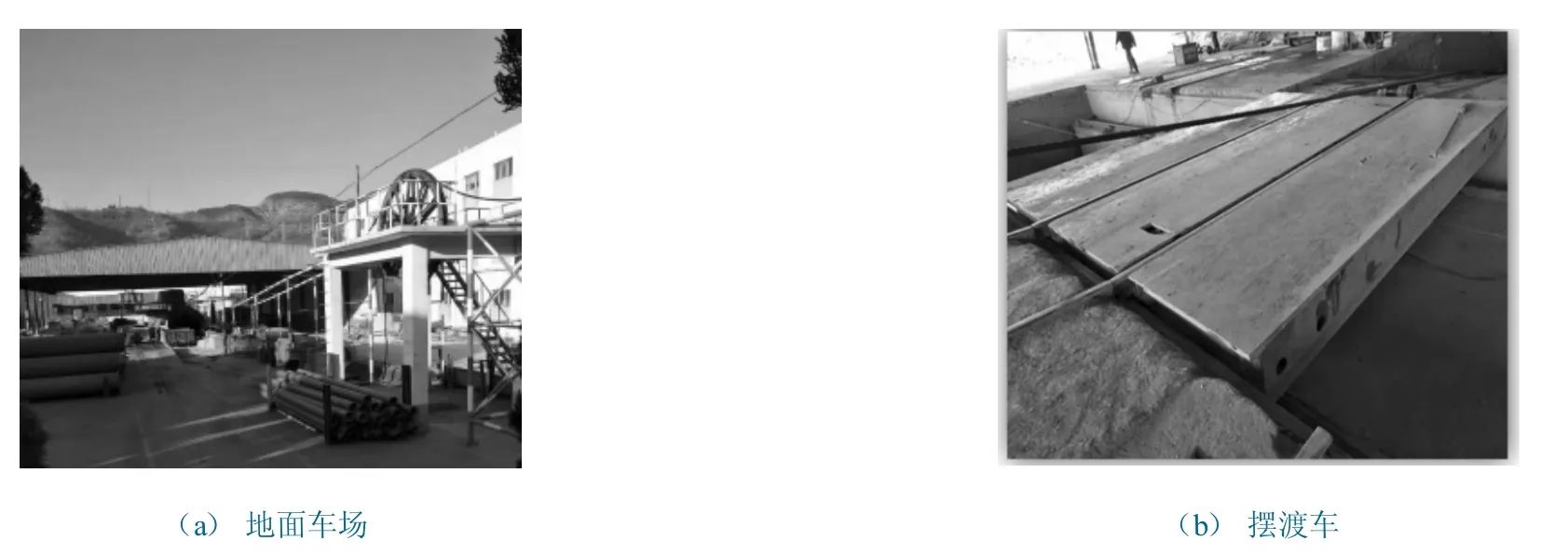

2.2 井底车场

西 1 南 4 段 (JK-4×2.7P 大绞车转换 25 kW绞车运输) —西3 南4 段(行吊站卸料)。井底车场现状及平面图如图2 所示。

图1 地面车场局部现状Fig.1 Local status of ground depot

图2 井底车场现状及平面图Fig.2 Current situation and plane of bottom shaft depot

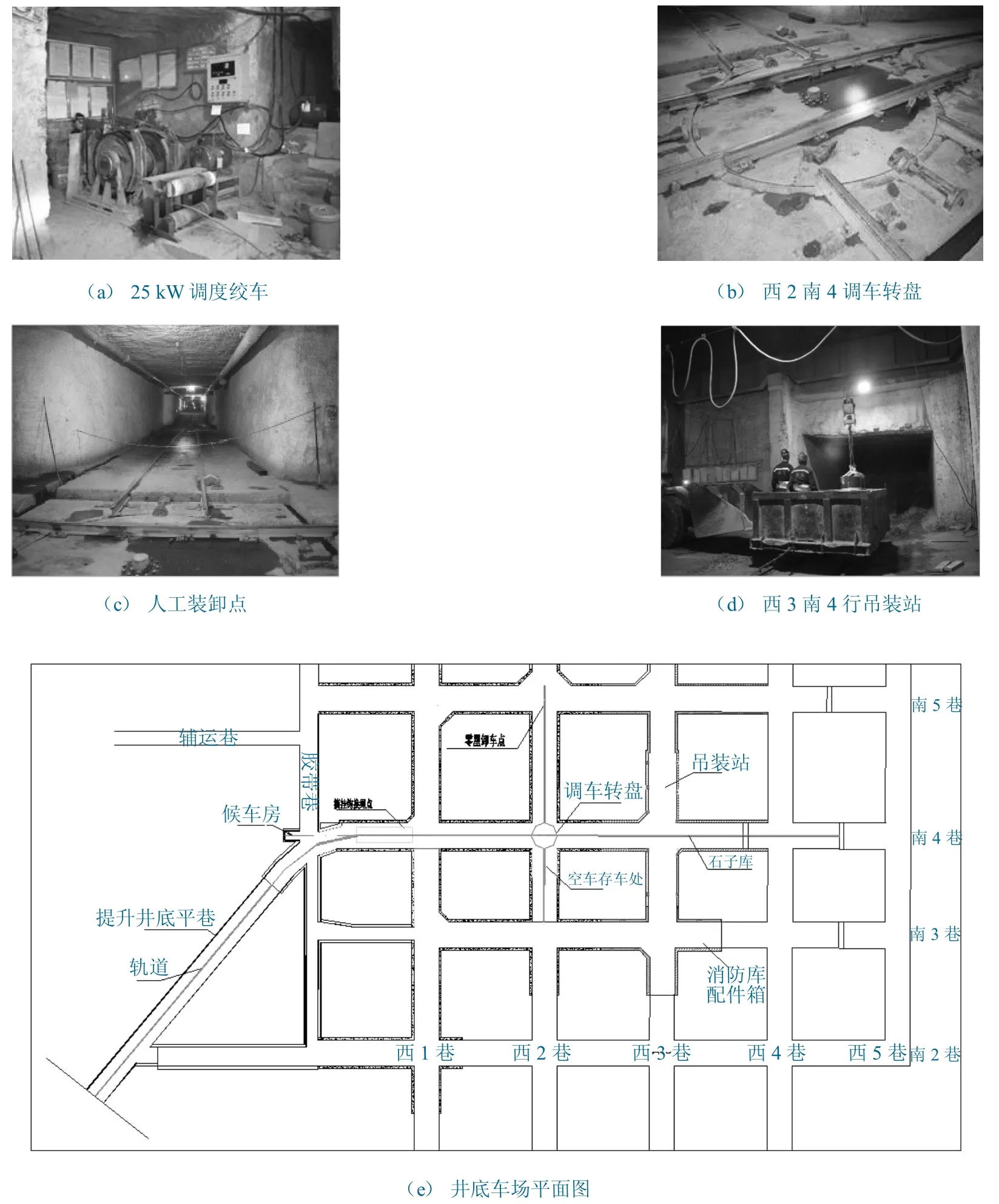

2.3 无轨胶轮车运输

卸料点(西3 南4 行吊站、西2(南 4- 南5)段人工卸料点) —运输线路(无轨胶轮车) —工作面。无轨胶轮车运输路线如图3 所示。

图3 无轨胶轮车运输路线Fig.3 Trackless rubber wheeler transportation route

3 制约辅助运输能力主要因素

3.1 装卸环节因素

(1) 井口摆渡车进行转换用时5 min,井底人工转动调车转盘用时13 min,因物料规格、材质及数量不统一,井上下物料装卸费工费时。

(2) 下放、上提车辆及大型设备时,在井底车场弯道处用JD-1.6 型25 kW 调度绞车牵引重车,人工拖绳、摘挂钩耗时较长。

(3) 若转换重、空车,需在西2 南4 调车转盘处摘挂绳作业2 次,延误时间。

3.2 运输线路因素

(1) 兑料车从吊装站到达西70 巷重载平均用时35~40 min,卸货时间10 min,空车返至吊装站按25 min 计算,单车一趟至少需要60 min。

(2) 使用FBL-10 铲车兑运材料,单趟均用时90 min 以上,时间更长。

(3) 井下运输路线坑洼不平,随着井下运输线路的延伸,从井底向各区域兑运材料往返一次的时间逐步延长。

3.3 运输车辆因素

(1) 由于井下多处工作需铲车配合完成,导致运料车辆数量不足,无法及时将下兑物料运至使用地点。

(2) 部分车辆服务年限长、车况差、故障率高,导致运料时间长。

(3) 配件质量差、周期长,故障车辆无法及时维修,影响兑运材料。

4 辅助运输系统能力提升方案

4.1 技术方面

4.1.1 优化提升系统

(1) 经技术分析并与厂家沟通协调,在确保安全的前提下,调高绞车运行速度,缩短单趟兑运时间。

(2) 井口加装1 台摆渡车,与现有摆渡车配合使用,节约倒车时间,实现井口重、空车快速转换。

(3) 取消井底车场弯道处JD-1.6 型25 kW 调度绞车,减少人工摘、挂绳环节,单滚筒提升机直接提放车辆至吊装站或调车转盘。增加绞车运行程序,根据卸车点位置不同分别设置西3 南4 吊装站和西2 南4 转盘,绞车司机根据需要,将定位开关旋转至相应位置。

井底车场弯道处25 kW 绞车取消前、后用时对比见表1。

表1 井底车场弯道处25 kW 绞车取消前、后对比Table 1 Comparison before and after cancellation of 25 kW winch at the bend of the shaft yard

(4) 井筒平巷至拐弯处加装地辊和摆绳器,保护提升钢丝绳,减小钢丝绳与地面的摩擦阻力。地辊等组件安装效果如图4 所示。

图4 地辊等组件安装效果Fig.4 Installation effect of components such as ground rollers

(5) 升级井底西2 南4 调车转盘为电动式,自动旋转,铲车配合牵引材料车,提高效率。

(6) 南 5 (西 1 至西 3) 段,安装一部 5 吨行吊,增加一个卸料点,完成除大型设备外的物料装卸及转运工作。

4.1.2 增设井底车场物料存放区

新增井底车场物料存放区,形成二级库房,分类堆放,加大井下存料缓冲空间,提高车辆利用率,减少等待时间,如图5 所示。

4.1.3 改进井下物料运输系统

(1) 新增4 辆兑料车,加上原有的3 辆,共计7 辆兑料车负责物料兑运工作。

(2) 采购大型设备平板运输车,负责大型设备整体兑运工作,减少占用运输路线影响时间。

图5 井底车场物料存放区Fig.5 Material storage area of shaft yard

4.2 管理方面

(1) 实行机械化装卸、兑运作业,减少二次人工装卸工作量,提高工作效率。

(2) 物料兑运实施阶梯式单价,形成有效激励机制,调动工人积极性。

(3) 物料兑运统一管理,实施统筹规划,以周为单位有计划兑运物料。

(4) 加强道路维修和养护力度,减少车辆运输时间,提高运输效率。

(5) 地面绞车房至井底车场区域加装实时监控通讯系统,无轨胶轮车加装定位系统和实时通讯系统,实现车辆定位及调度功能。

5 结 语

大宁煤矿通过改进提升绞车运行速度、增设配套设备和提升管理等方面的改进,常规物料的兑运由每班最多12 车提升至每班14~16 车(大容量材料车),提高了单班兑运量,满足了后期正常生产用料和标准化矿井辅助工程用料要求。