低含硫天然气脱硫装置关键参数对净化气质量影响研究*

游赟 梁平 张哲 王飞

1重庆科技学院石油与天然气工程学院

2复杂油气田勘探开发重庆市重点实验室

3中国石油天然气股份有限公司规划总院

4中国石油天然气股份有限公司西南油气田分公司

随着GB17820—2018《天然气》[1]和GB37124—2018《进入天然气长输管网的气体质量要求》[2]等国家标准陆续出台,对商品天然气中酸性气体组分指标提出了十分严格的要求。对此,国内诸多已建的天然气净化厂通过增加H2S、CO2脱除深度以进行产品气质量的升级。对于低含硫天然气净化厂,研究如何调整装置生产操作参数来迅速实现产品气达标具有重要的现实意义。本文利用ASPEN HYSYS 软件对中国石油某低含硫净化厂的天然气脱硫装置进行了工艺模拟分析,通过研究其工艺装置关键参数对生产净化气中酸性气体组分含量的影响及调整措施,为现场脱硫装置系统的生产运行和优化升级提供理论依据[3]。

1 脱硫工艺流程模型

1.1 模型搭建

中国石油某低含硫净化厂采用MDEA 法脱硫工艺,实际运行时的产品气总硫技术指标可满足标准要求,但存在硫化氢含量超标问题,对此通过脱硫装置操作参数的优化调节进行解决。该净化厂的脱硫装置设计处理规模375×104m3/d,原料气中H2S质量浓度为1 911.92 mg/m3,总硫质量浓度为23 mg/m3,气质组分情况如表1 所示。由于来料原料气温度较低,进入吸收塔内气/气换热器,利用湿净化气加热原料气后再进入吸收塔中。装置主要运行参数见表2。MDEA 溶液浓度为40%(质量分数,下同);外输产品气控制指标中,H2S 浓度≤6 mg/m3,CO2浓度≤3%(摩尔分数,下同)。

应用HYSYS 软件,选用Acid Gas-Chemical Solvents 物性包,构建脱硫装置工艺流程模型如图1所示。

1.2 模型验证

结合原料气组分及装置运行参数对搭建的流程模型进行全过程模拟计算,并将计算的装置净化气产出结果与现场实际生产数据进行对比分析。由表3 可知,模拟结果与现场数据吻合度较高,表明构建的流程模型具有较高的准确性,能够反映脱硫装置的运行状况,可为下一步分析提供可靠基础[4]。

表1 原料天然气组分Tab.1 Composition of raw natural gas 摩尔分数/%

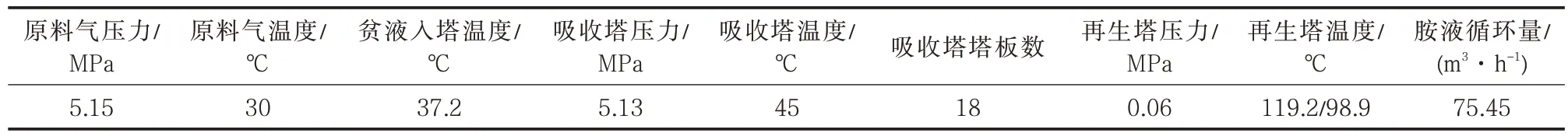

表2 脱硫装置运行参数Tab.2 Operation parameters of desulfurization unit

图1 脱硫装置工艺流程模型Fig.1 Process flow model of desulfurization unit

表3 净化气模拟结果对比Tab.3 Simulation results comparison of purified gas 摩尔分数%

2 关键参数影响分析

2.1 胺液循环量的影响

保持脱硫装置其他操作参数不变,控制流程中MDEA 溶液浓度为40%,模拟胺液循环量在80~110 m3/h 范围变化时,胺液循环量对净化气中酸性气体含量的影响(图2)。

图2 胺液循环量对净化气中H2S、CO2含量的影响Fig.2 Effect of amine liquid circulation on H2S and CO2 contents in purified gas

由图2 可知,随着循环量增加,净化气中H2S、CO2含量均下降[3],其中CO2含量一直满足一类气要求,H2S 含量在循环量达到99 m3/h 以上时,降至新标准中一类气要求的浓度6 mg/m3以下。同时,当胺液循环量达到105 m3/h 以上,净化气中H2S 含量下降速度变缓慢,说明此时增加循环量所取得的净化效果已经不明显。因此,实际操作中单纯增加胺液循环量,并不能获得高效的净化效果[5-6]。

2.2 胺液浓度的影响

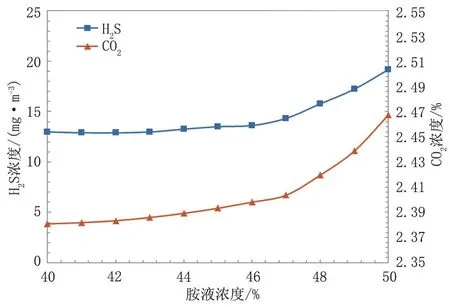

保持脱硫装置其他操作参数不变,控制胺液溶液循环量为75.45 m3/h,模拟胺液浓度在40%~50%范围变化时,胺液浓度对净化气中酸性气体含量的影响(图3)。

图3 胺液浓度对净化气中H2S、CO2含量的影响Fig.3 Effect of amine concentration on H2S and CO2 contents in purified gas

由图3 可知,随着胺液浓度不断增大,净化气中H2S、CO2含量呈现上升趋势,说明产品气净化度随着胺液浓度的提高呈现了恶化的趋势。其中,H2S 含量在胺液浓度超过46%后变化相较明显,体现了高浓度MDEA 溶液对H2S 选择性吸收能力更强。因此,实际操作中通过提高胺液浓度来达到优化的目的并不可取,高浓度的MDEA 溶液不仅使得净化效果变差,而且造成胺液资源浪费,加大了动力消耗,还容易产生胺液发泡等系列问题。

2.3 吸收塔塔板数的影响

保持脱硫装置其他操作参数不变,模拟塔板数在15~30 块范围变化时,吸收塔塔板数对净化气中酸性气体含量的影响(图4)。

图4 塔板数对净化气中H2S、CO2含量的影响Fig.4 Effect of tray number on H2S and CO2 contents in purified gas

由图4 可知,随着吸收塔塔板数的增加,净化气中H2S、CO2含量下降,但各自的下降速率逐渐变缓。这主要因为MDEA 溶液对于CO2的吸收属于慢反应,增加的塔板数促进了气液接触,使得CO2的吸收量相应增加[6-7]。同时CO2和H2S 之间也存在竞争吸收关系[6-7],此长彼消,致使溶剂吸收H2S 量发生了下降。但随着CO2在MDEA 溶液中溶解度趋近饱和,净化气中CO2含量下降速率变缓。

2.4 原料气压力的影响

保持脱硫装置其他操作参数不变,模拟原料气压力在5.2~7 MPa 范围变化时,原料气压力对净化气中酸性气体含量的影响(图5)。

图5 原料气压力对净化气中H2S、CO2含量的影响Fig.5 Effect of raw gas pressure on H2S and CO2 contents in purified gas

由图5 可知,随着原料气压力的上升,净化气中H2S、CO2含量发生下降,其中H2S 浓度降低约2 mg/m3,CO2浓度降低约0.06%,降幅较小。同时,由于原料气压力提升范围受限于吸收塔的设计压力,因此提高原料气压力难以达到提升净化气质量的目的。

2.5 原料气温度的影响

保持脱硫装置其他操作参数不变,模拟原料气温度在10~30 ℃范围变化时,原料气温度对净化气中酸性气体含量的影响(图6)。

图6 原料气温度对净化气中H2S、CO2含量的影响Fig.6 Effect of raw gas temperature on H2S and CO2 contents in purified gas

由图6 可知,随着原料气温度的降低,净化气中H2S、CO2含量出现下降[8],当温度降低至10 ℃时,净化气中H2S 浓度为7.3 mg/m3,CO2浓度为2.24%,其中H2S 含量虽有较大降幅,但仍不满足新国标的要求。

2.6 贫液温度的影响

保持脱硫装置其他操作参数不变,模拟MDEA贫液入塔温度在18~40 ℃范围变化时,贫液温度对净化气中酸性气体组分含量的影响(图7)。

图7 贫液入塔温度对净化气中H2S、CO2含量的影响Fig.7 Effect of lean liquid entry temperature on H2S and CO2 contents in purified gas

由图7 可知,降低贫液入塔温度可使吸收塔温度降低,促进了反应程度加深。贫液温度降低对净化气中H2S、CO2含量的影响与原料气温度的影响程度相当[8]。但应注意的是,吸收塔温度的降低会使得富液的温度降低,这会增加再沸器的能耗。

3 影响程度排序与优化措施

为方便进行脱硫装置关键参数对天然气净化质量影响的相对强弱分析,采用min-max 标准化方法对模拟计算数据进行变换处理。

正相关数据计算[9]:

负相关数据计算[9]:

由此建立以脱硫装置关键参数条件的变化程度为横坐标,净化气中H2S、CO2含量为纵坐标的影响大小关系图(图8、图9)。

通过观察图中曲线的下降率,对比在一定操作范围内各运行参数对H2S、CO2含量的影响程度可知:

(1)操作参数对所生产净化气中H2S 含量的影响程度由大到小依次为胺液循环量、原料气温度、贫液温度、原料气压力、吸收塔塔板数、胺液浓度。

图8 操作条件变化对H2S 含量的影响Fig.8 Effect of operating conditions on H2S content

图9 操作条件变化对CO2含量的影响Fig.9 Effect of operating conditions on CO2 content

(2)操作参数对所生产净化气中CO2含量的影响程度由大到小依次为胺液循环量、原料气温度、吸收塔塔板数、贫液温度、原料气压力、胺液浓度。

在实际生产过程中可根据上述影响程度排序和各关键参数调节难易综合采取相应的优化措施,从而提高净化气质量。根据前文分析,胺液浓度影响程度较低,且现场实际更改吸收塔塔板数较为困难,因此,对胺液循环量、贫液温度、原料气温度和压力四个操作参数应用HYSYS 优化器选择序列二次规划法进行优化计算[10],可使净化气的H2S、CO2含量达标GB 17820—2018 的一类气标准。关键参数优化计算结果如表4 所示。

4 结论

(1)应用HYSYS 模拟软件建立中石油某低含硫天然气净化厂脱硫装置流程模型,模拟计算结果与现场实际值对比,确定了模型具有可靠性,可用于该净化厂脱硫工艺参数分析研究。

(2)通过模拟计算,分析装置运行过程中胺液循环量和浓度、吸收塔塔板数、原料气温度和压力,以及贫液温度在一定操作条件变化范围对净化气中H2S、CO2含量达标新国标的影响效果,任何单一参数的调节都很难取得良好的优化效果。

表4 关键参数优化计算结果Tab.4 Calculation results of key parameters optimization

(3)结合min-max 标准化方法,各参数对净化气中H2S 含量的影响程度由大到小依次为胺液循环量、原料气温度、贫液温度、原料气压力、吸收塔塔板数、胺液浓度;对净化气中CO2含量的影响程度由大到小依次为胺液循环量、原料气温度、吸收塔塔板数、贫液温度、原料气压力、胺液浓度。

(4)通过应用HYSYS 优化器计算,进一步分析得出使净化气的H2S、CO2含量达标GB 17820—2018的一类气标准,且能耗最低的胺液循环量、原料气温度和压力、贫液温度四个关键操作参数的优化调整结果:增加胺液循环量至95.50 m3/h,原料气增压至5.25 MPa,温度调整至20 ℃,贫液入塔温度降低至34.3 ℃。