炼油厂大检修后瓦斯中氢气、液化气组分的回收

杨峰 赵艳艳 朱自新 杨孟虎 贺黎明

1.中国石油化工股份有限公司洛阳分公司 2.洛阳市质量计量检测中心

瓦斯系统是炼化企业公用系统的一个重要组成部分,对全厂的平稳运行、热量利用、安全环保有重要作用。某炼油厂大检修后投产初期,瓦斯系统中H2、液化气组分未充分回收,存在较大的资源浪费。以下从整个炼油厂生产瓦斯、产氢装置大检修前后运行情况出发,分析了瓦斯系统中H2、C3+液化气变化,提出了PSA装置原料气流程优化,制氢、常减压、催化裂化、延迟焦化等装置运行优化,实现瓦斯系统中H2、C3+液化气资源的回收,取得了较好的经济效益。

1 概述

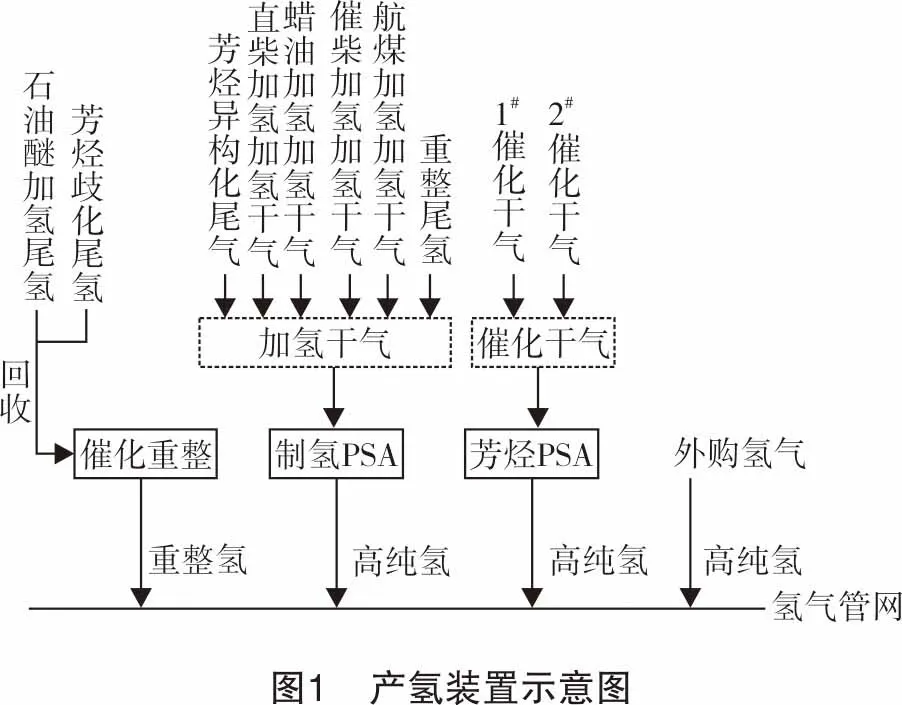

某炼油厂产氢装置主要有:1#催化重整装置、制氢PSA装置、芳烃PSA装置,不足部分由外购H2补充。1#催化重整装置产氢量3×104~5×104m3/h,同时回收芳烃石油醚加氢单元尾氢、歧化单元尾氢。

两套PSA装置是从炼油厂自产的富H2气体中提纯回收H2,被认为是大型炼油企业制氢的最为经济可行的方法[1]396-397,[2]。制氢PSA装置原料气为全厂加氢干气,包括直柴加氢装置、催柴加氢装置、航煤加氢装置、催化重整、蜡油加氢、芳烃异构化等装置加氢干气,其中除了芳烃异构化尾氢,其他加氢干气经过胺液脱硫塔处理后送至制氢PSA装置;制氢PSA装置加工能力约15 000 m3/h,产氢量为5 000~7 000 m3/h;芳烃PSA装置加工催化干气负荷约7 500 m3/h,产氢量2 000~3 000 m3/h。产氢装置流程示意图见图1。

该炼油厂产生瓦斯气的主要装置有:1#催化裂化装置、2#催化裂化装置的催化干气、延迟焦化装置的焦化干气、加氢装置加氢干气、气柜回收的低压瓦斯等。其中,加氢干气在正常工况下,全部作为制氢PSA装置原料气,制氢PSA装置回收H2组分后,部分制氢PSA解吸气经气柜增压机再送至延迟焦化装置气压机入口,经吸收稳定回收C3+的重组分后,其余部分解吸气并入低压瓦斯系统。

同时,常减压装置、直柴加氢装置、S Zorb装置、制氢PSA装置自产一部分富含轻烃组分(C3+液化气组分)。正常情况下,常减压装置初馏塔塔顶轻烃经过增压机后送至1#催化裂化装置气压机入口,通过吸收稳定系统回收;直柴加氢装置部分轻烃送至焦化装置分馏系统回收,因该部分轻烃富含H2,富余部分送至制氢PSA装置;S Zorb装置稳定塔塔顶气送至2#催化裂化装置吸收稳定系统回收H2和重组分。

经过大检修改造后,该炼油厂开工后瓦斯系统的主要优化目标之一,是对瓦斯气中H2、C3+的轻烃等高附加值的组分进行充分回收[3],降低瓦斯系统中H2和液化气组分,减少优质资源的浪费[4]。

2 问题及分析

1#催化裂化装置于2019年大检修时进行了MIP改造,1#催化裂化装置干气中H2体积分数由检修前的29%升至42%,远高于2#催化裂化装置干气中的H2体积分数33%;1#催化裂化装置干气在开工初期仍继续并入高压瓦斯系统,用作装置加热炉燃料气,造成H2资源的浪费。同时,气柜低压瓦斯系统中H2含量波动较大,制氢PSA装置解吸气中H2含量波动大。

大检修继续实施高低硫切换加工,低硫原油中轻组分含量高,常减压装置初馏塔向低压瓦斯系统排放量较大。同时,焦化装置、2#催化裂化装置等开工初期受气压机负荷、吸收稳定系统负荷等限制[1]75,无法充分回收厂内的几股轻烃组分,高压瓦斯系统、低压瓦斯系统中C3+的液化气组分含量高。

2.1 瓦斯中H2含量高

对比分析大检修前后常减压装置燃料气中H2含量,发现H2含量在大检修后比大检修前增加不少。同时,经过大检修后气柜瓦斯中H2含量仍然较高,部分时间段H2体积分数达到44%。

根据该炼油厂目前的加工流程及现状,加氢装置自产的加氢干气全部送至制氢PSA回收,因此,造成装置燃料气中H2含量高的主要原因为:①自产干气中H2未充分回收;②向低压瓦斯系统中排放的H2量大。

2.1.1催化干气中H2含量高

大检修前,H2含量较高的S Zorb稳定塔塔顶气送至2#催化吸收稳定系统回收[5]。同时,2#催化装置检修后由于吸收稳定负荷较高,H2体积分数为50%~65%的S Zorb稳定塔塔顶气无法送至2#催化回收,导致送芳烃PSA装置加工的2#催化干气中H2体积分数仅33%左右,远低于1#催化干气的H2体积分数42%。

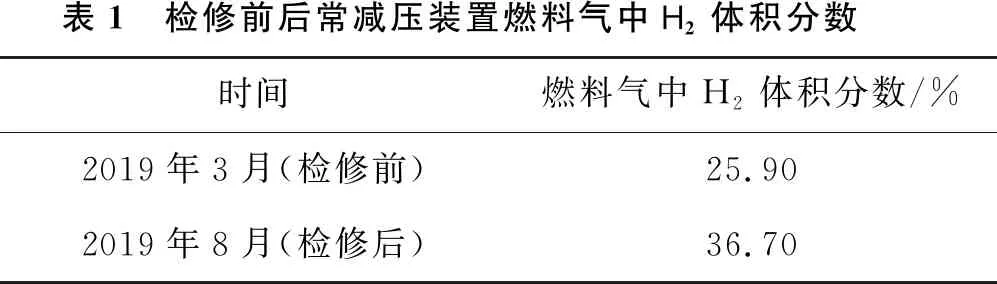

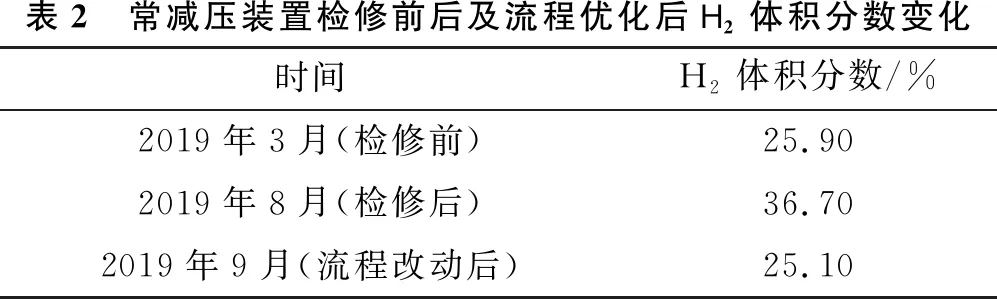

1#催化干气经脱硫后首先供应常减压装置,常减压装置检修前(2019年3月)和检修后(2019年8月)燃料气中H2体积分数见表1。

表1 检修前后常减压装置燃料气中H2体积分数时间燃料气中H2体积分数/%2019年3月(检修前)25.902019年8月(检修后)36.70

对比燃料气中H2含量,大检修后常减压装置燃料气中H2体积分数增加了近11%,H2资源浪费严重。

因此,需要对两套催化装置优化运行,通过调整催化剂配方,降低脱氢活性,降低催化干气中的H2/甲烷比;同时,对目前两套催化干气中H2回收进行综合考虑,最大限度地回收H2资源。

2.1.2低压瓦斯系统中H2含量波动大

低压瓦斯系统中H2含量受几个方面的影响:①生产装置向低压瓦斯的排放,包括加氢类装置向低压瓦斯排放和非加氢类装置向低压瓦斯系统排放,其中加氢类装置因机封泄漏、H2密封罐排放等,造成低压瓦斯系统中H2含量高,对低压瓦斯系统中H2含量是正贡献,非加氢类装置向低压瓦斯排放中H2含量低,对低压瓦斯系统中H2含量是负贡献,在生产调整中尤其需要减少加氢类装置向低压瓦斯系统的排放量;②制氢PSA解吸气向低压瓦斯系统排放,制氢PSA未充分优化,排放的解吸气中H2含量高,同样会造成低压瓦斯系统中H2含量高。

在常减压装置-焦化装置、溶脱装置-蜡油加氢装置-催化裂化装置-柴油加氢等加工模式下,实施高硫原油、低硫原油切换加工模式,加氢干气排放量、加氢干气中H2含量呈周期性变化:低硫原油加工时,制氢PSA原料气(加氢干气)产量少,干气中H2含量高;高硫原油加工时,制氢PSA原料气产量大,干气中H2含量低,从而造成低压瓦斯中H2量波动较大。

2.2 瓦斯中C3+液化气组分含量高

由于常减压装置开工初期初馏塔定压为0.09 MPa,定压较低,加工低硫轻质原油时,初馏塔塔顶大量向低压瓦斯系统排放液化气组分,造成气柜瓦斯重组分含量高;2#催化装置开工初期吸收稳定系统负荷高,S Zorb稳定塔塔顶气无法送至2#催化装置吸收稳定系统回收;焦化装置开工初期,单炉室负荷稍高,气压机负荷受限,无法充分回收直柴加氢装置轻烃和制氢PSA解吸气,造成高压瓦斯系统和低压瓦斯系统重组分含量高。

3 优化措施

3.1 瓦斯中H2组分充分回收利用

充分回收自产干气中H2,优化全厂H2资源的途径包括:①充分回收催化干气中H2;②降低低压瓦斯系统中H2量。

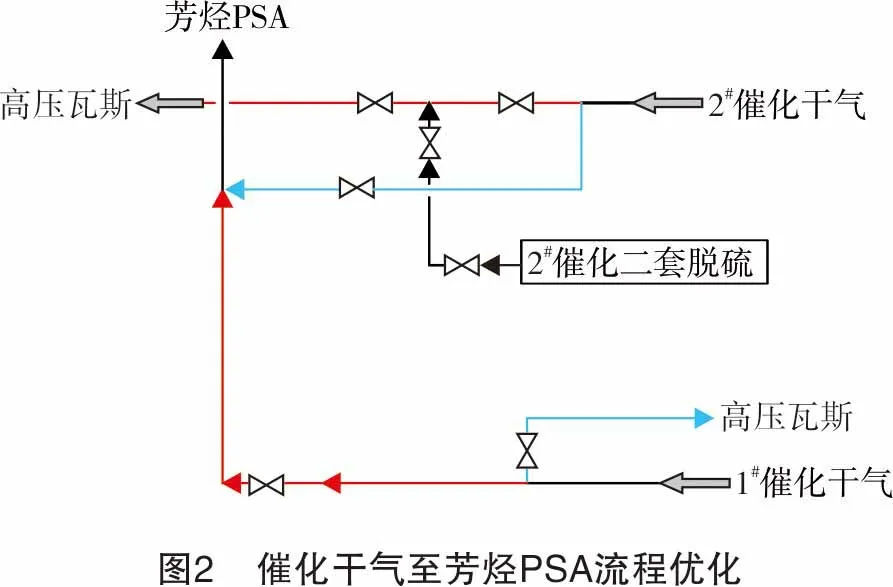

3.1.1催化干气至芳烃PSA流程优化

如前所述:1#催化装置经过MIP改造,1#催化干气中H2体积分数升至42%,在1#催化维持185 t/h左右时,1#催化干气量在11 000 m3/h左右;2#催化装置受吸收稳定系统高负荷限制,S Zorb稳定塔塔顶气H2含量高,无法送至2#催化吸收稳定系统进行回收,2#催化干气H2体积分数仅约33%,2#催化负荷约180 t/h,2#催化干气体积流量约11 000 m3/h。

两套催化装置的催化干气均可送至芳烃PSA制氢,目前芳烃PSA受解吸气压缩机负荷的限制,最大加工催化干气负荷约7 500 m3/h。

用H2体积分数为42%的1#催化干气代替H2体积分数为33%的2#催化干气,送至芳烃PSA装置进行回收,可以大幅度提高芳烃PSA的H2收率。催化干气至芳烃PSA流程优化如图2所示。图2中蓝色管线为原流程,红色管线为优化后的新流程。

芳烃PSA加工催化干气负荷按7 500 m3/h计算,芳烃PSA H2纯度(φ)按99.9%计,解吸气中H2纯度(φ)按6%计,分别统计两种高低纯度不同的催化原料气H2产量:

1#催化干气至芳烃PSA回收:产氢量为2 875 m3/h;2#催化干气至芳烃PSA回收:产氢量为2 156 m3/h。芳烃PSA原料气流程优化后,产氢量增加719 m3/h,日增产17 256 m3/d,折合质量流量为1.536 t/d,月增产46 t H2。

流程调整后,常减压装置燃料气来源由1#催化干气改为从高压瓦斯管网取燃料气,主要来源包括芳烃PSA解吸气、2#催化干气、焦化干气等,对比常减压装置燃料气中H2体积分数,见表2。

表2 常减压装置检修前后及流程优化后H2体积分数变化时间H2体积分数/%2019年3月(检修前)25.902019年8月(检修后)36.702019年9月(流程改动后)25.10

从表2可以看出,经过催化干气流程优化后,常减压装置燃料气中H2体积分数下降明显,恢复到检修前的状态。

3.1.2制氢PSA装置优化运行

本次大检修后,制氢PSA装置原料气不足,H2回收率低,同时高低原油切换加工,制氢PSA原料气(加氢干气)中H2含量波动较大,制氢PSA操作监控难度大。因此,针对这些情况进行优化探讨。

3.1.2.1 制氢PSA控制参数调整

加工高硫原油期间,加氢干气量稍大,H2含量低;加工低硫原油期间,加氢干气量稍低,H2含量高。制氢PSA进行如下调整:

(1) 加工高硫原油期间,H2产品中在线分析仪CO质量浓度按≤5 mg/m3控制,调整PSA吸附时间。同时,H2产品中H2体积分数按98%~99%控制。若H2纯度(φ)低于98%或高于99%,再对吸附时间进行微调,同时,监控原料气和产品组成及CO和CO2含量。

(2) 加工低硫原油期间,H2产品中在线分析仪CO质量浓度按≤20 mg/m3控制,其他调整同上。

经过优化调整,将解吸气中H2体积分数由29%降至19%,每小时增产H2750 m3,每月增产H248 t。

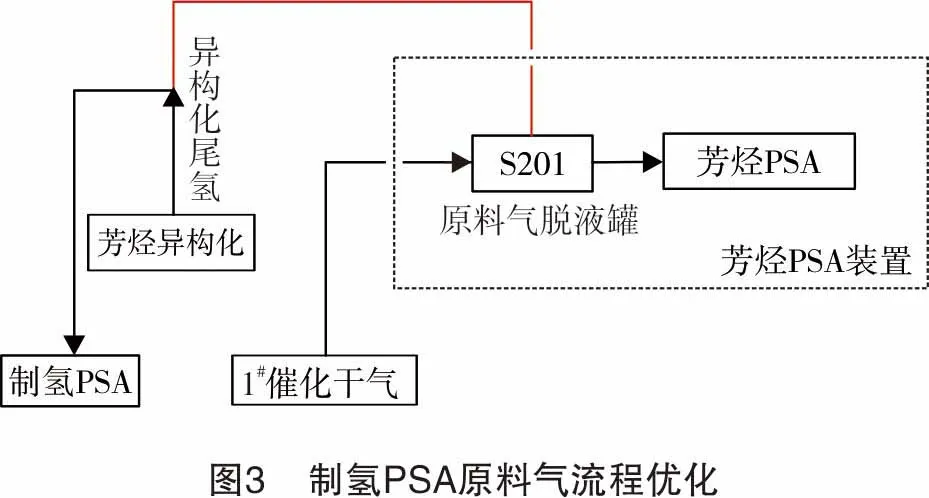

3.1.2.2 制氢PSA原料气流程优化

本次大检修开工后,加氢装置排放的加氢干气量降低,制氢PSA原料气不足,装置加工负荷(包括芳烃异构化尾氢)平均为11 000 m3/h。

分析制氢PSA原料气中H2体积分数平均为65%,H2产品纯度(φ)为98%,解吸气中H2纯度(φ)平均为21.7%。因此,考虑将1#催化干气用作制氢PSA原料气(1#催化干气中H2纯度(φ)为42%),经排查有如下流程,见图3。图3中红色管线目前闲置,1#催化干气可借用此管线,部分送至制氢PSA装置。

芳烃PSA装置原料气脱液罐(S201)原有两股原料气,一股为催化干气,另一股为变温吸附来的净化气,目前芳烃变温吸附停运,芳烃异构化尾气跨变温吸附至原料气脱液罐,因此,11 000 m3/h的1#催化干气在原料气脱液罐中分为3路,大部分送至芳烃PSA产氢,部分并入高压瓦斯管网,富余部分1#催化干气可沿异构化尾气管线反向送至制氢PSA加工。

该旧流程新用,需要芳烃装置拆除两块盲板和1个单向阀,流程上简单易行。于2019年9月25日9:30投用该流程,但由于制氢PSA脱CO、CO2能力不足,H2产品中CO、CO2含量高,停用该流程。

3.2 瓦斯中C3+轻烃组分充分回收利用

分析自产瓦斯中,1#催化、2#催化、延迟焦化装置等自产干气中C3+组分体积分数基本控制在3%以下,而在开工初期,气柜中瓦斯重组分含量较多。同时,大检修后全厂瓦斯系统的产耗不平衡,瓦斯总产量增加,而消耗变化不大。因此,需要加强对瓦斯系统中C3+重组分的回收,在增产液化气的同时,降低系统中瓦斯的总产量。优化措施如下:

(1) 提高常减压装置初馏塔安全定压,将安全阀定压由0.09 MPa提高至0.15 MPa,减少低硫原油加工期间初顶瓦斯向低压瓦斯系统排放,降低携带重组分的损失,同时减轻气柜系统压力。

(2) 焦化装置单炉室负荷降至86 t/h,气压机除加工本装置分馏塔塔顶轻组分外,具备回收其他装置重组分的条件:①直柴加氢装置硫化氢汽提塔塔顶气及重整原料稳定塔T3302塔顶气送至延迟焦化装置回收重组分,该股物料平均负荷在4 000 m3/h左右,但受制于焦化气压机负荷,该部分富含重组分的物料未充分回收,部分轻烃送至1#催化装置;②制氢解吸气送至延迟焦化装置回收重组分,平均负荷在4 000 m3/h左右。

(3) 2#催化装置经过优化运行,吸附稳定系统逐步好转,具备回收S Zorb稳定塔塔顶气的能力。

采取以上措施后,焦化装置回收直柴加氢轻烃、制氢PSA解吸气后,在加工负荷、操作参数不变的情况下,焦化液化气收率(φ)由4.5%提高至5.2%,同时降低了部分装置高压瓦斯系统中液化气组分的含量。

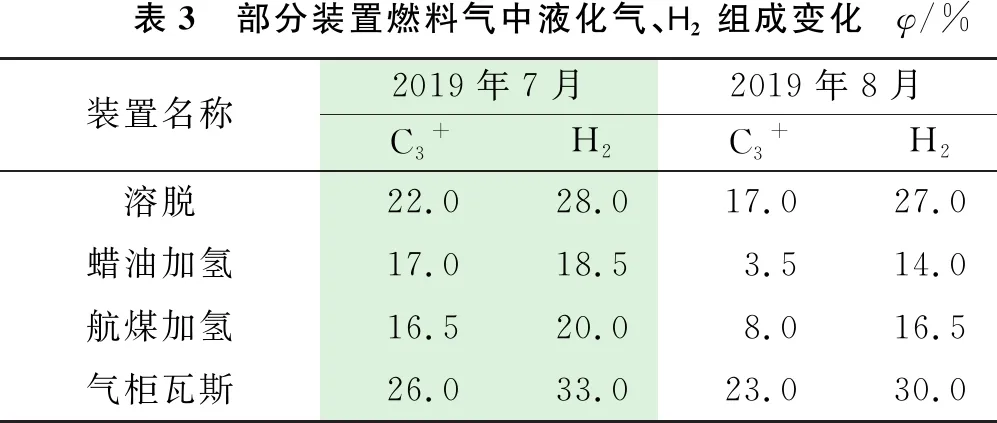

对比2019年7月、8月加热炉用燃料气组分分析:溶脱装置、蜡油加氢装置、航煤加氢装置、气柜瓦斯经过优化调整后,C3+重组分和H2组分均明显降低。

表3 部分装置燃料气中液化气、H2组成变化φ/%装置名称2019年7月2019年8月C3+H2C3+H2溶脱22.028.017.027.0蜡油加氢17.018.53.514.0航煤加氢16.520.08.016.5气柜瓦斯26.033.023.030.0

4 结论与建议

4.1 结论

经过催化干气中H2回收流程优化、制氢PSA优化运行以及富烃气体的回收,在增产H2和液化气的同时,减少自产瓦斯量,实现全厂瓦斯产耗平衡,减少电站烧瓦斯的发生。

增产H2效益如下:增产H21 500 m3/h,日增产H23.2 t,月增产H296 t,纯H2价格按12 700元/t计,燃料气价格按2 700 元/t计,合计月度增效为96 t×(12 700 元/t-2 700 元/t)=96万元。液化气增产效益如下:按气柜瓦斯平均流量4 500 m3/h估算,增产液化气4 500 m3/h×3%=270 m3/h,月度增产液化气195 t,液化气价格按4 300 元/t计,合计增效31万元。增产H2和液化气合计月度增效127万元,优化效果明显。

4.2 建议

(1) 鉴于目前1#催化干气中H2含量远高于2#催化干气的现状,后期可考虑将H2体积分数约60%的S Zorb稳定塔塔顶气改至1#催化回收,可进一步提高1#催化干气中H2含量,大幅度提高芳烃PSA装置H2产量。

(2) 针对1#催化干气的充分利用,后期有以下两种方案:①芳烃PSA更换吸附剂,对解吸气压缩机进行扩能改造,以提高芳烃PSA加工负荷;②制氢PSA装置增加脱CO、CO2塔,或者对吸附剂进行更换,以适应高CO、CO2含量催化干气的加工,进一步提高制氢PSA加工负荷。

(3) 直柴加氢装置优化运行,降低脱硫化氢汽提塔塔顶轻烃排放量。同时,延迟焦化装置气压机高负荷运行,提高直柴加氢装置轻烃回收量。

(4) 进一步优化原油结构,控制轻质原油加工比例,降低初常顶瓦斯向低压瓦斯系统的排放。