天津地区软土固化及承载特性试验研究

胡 宁,王进城,刘 洋,刘晓强,张宇亭

(1.中水北方勘测设计研究有限责任公司,天津 300222;2.中国计量科学研究院,北京 100029; 3.交通运输部天津水运工程科学研究所,天津 300456)

随着经济的快速发展和人口增长,人类对城市土地资源的需求也在不断提高,围海造地是人类开发利用海洋资源的重要方式,是拓展生存和生产空间的重要手段。不仅可以充分利用海洋的空间资源,缓解人地矛盾,是沿海城市发展的重要选择之一[1]。吹填区大量采用近海新近沉积的海底淤泥作为吹填原料进行围海造陆,其成分主要以细颗粒为主,具有天然含水量和压缩系数高、天然孔隙比和沉降变形大、抗剪强度及承载力低、渗透系数小等特点[2],对工程建设非常不利。据一些沿海地区处理淤泥及吹填土的经验,真空预压法是目前较为认可的经济适用的软基处理方法,且目前该地基处理方法经过几十年的研究和工艺改进已经趋于成熟[3]。然而采用传统真空预压法进行加固造价高、历时长,因此亟需寻找一种合理、经济的加固方法,使吹填土能尽快从淤泥状态转变成具有一定承载力的地基,对沿海工程建设具有重要的现实意义[3-4]。

目前,固化处理是软土地基尤其是滩涂淤泥处理的一种常用方法。经过固化处理后的地基,其工程特性得到了很大的改变。目前国内外对固化剂固化软土地基的相关研究主要集中于固化剂的掺量、种类、固化淤泥的强度特性等,现已取得了一定的成果。张春雷等[5]利用室内试验研究了初始含水率对水泥固化效果的影响,研究表明,在满足固化搅拌的施工要求下,尽量降低淤泥的初始含水率以取得较好的经济效益。黄英豪[6]等通过单因素试验对不同初始含水率、不同水泥添加量、不同养护龄期的固化淤泥的压缩特性进行了研究,发现屈服应力随着水泥量的增加而线性增大,养护龄期越长、初始含水率越低,固结屈服应力越大。杨爱武[7-9]等通过大量室内试验以及微观结构测试,研究各种固化材料对天津滨海软土的改良效果。范昭平[10]等研究了有机质含量对淤泥固化效果的影响,发现有机质含量超过极限含量后,不再对固化效果产生更大的影响。在固化剂种类方面:张大捷[11-13]利用矿渣胶凝材料固化软土,试验结果表明,矿渣胶凝材料固化软土的效果比水泥好;在微观机理方面:李振[14]对加入添加剂固化后吹填土的微观结构应用计算机图像处理技术进行了定量分析,结果表明添加剂的加入使得孔隙变小,结构变得致密,固化后土体强度有一定提高;简文彬[15-16]采用扫描电镜技术对不同龄期水泥-水玻璃加固软土的微观结构进行观察和研究,发现水化物形态多为纤维状和棱柱状,通过相互搭接形成网格并包裹土颗粒形成较大颗粒从而起到加固作用。

通过前人对软泥固化加固地基的研究成果可以发现,利用该方法可以改善软土地基性质,随着其应用范围扩大,对其各方面优化也在不断进行。由于软土形成结构的复杂性以及所在环境影响,其所表现出来的工程性质存在明显差别,同时不同固化材料的配比也对土体的固化性能产生较大的影响。以天津临港地区软粘土为研究对象,开展室内固化试验研究,分析固化材料、固化土的养护时间以及土体的初始含水量等对土体固化后性能的影响。同时为了扩大其应用范围,对荷载宽度、固化强度、固化层厚度等影响下的地基承载特性进行研究,为工程设计提供理论依据。

1 软土固化试验

通过对不同含水率的软土添加不同固化剂,进行水泥单掺试验、水泥矿粉双掺试验及水泥矿粉粉煤灰正交试验确定适用于天津滨海地区吹填土的最优固化剂配比。

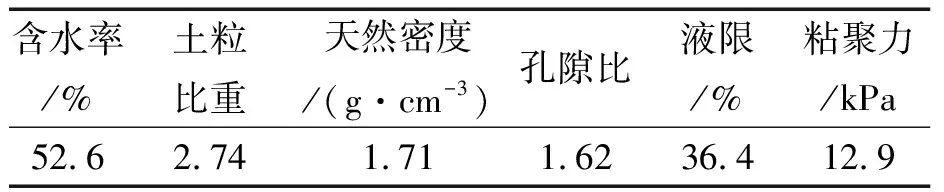

表1 土样基本物理性质Tab.1 Basic physical properties of soil sample

1.1 试验材料

试验土样取自天津滨海新区东疆港吹填沉积后未经过处理的吹填软土,基本物性指标如表1所示。其含水率在50%以上,且孔隙比大、强度低,呈流动状态,无法满足工程建设的需求,必须对其进行处理,使得处理后的软土地基满足强度和变形要求。试验中选择的固化材料包括水泥、矿粉和粉煤灰等。

1.2 试样制备

文中固化剂的掺量为试验中选用的所有固化材料的总质量与试验中选用的土体和固化材料的总质量比值。按照预定设计好的研究计划,将一定质量的土体和设计选用的固化剂充分混合,然后按照设计比例加入水并搅拌至均匀,配制成所需含水率的混合料,然后将混合料分三层放入直径5 cm、高5 cm的圆柱试模中。装模前,试膜内壁先涂上一层脱模油,以便脱模。混合料分层放入试模中需要充分振捣并进行表层刮毛,每组试验制作3个平行试样。

1.3 试验方案

天津地区软土含水率分布较广,分布范围一般在40%~80%,为了进一步探索天津地区软土的固化规律,选择40%、60%和80%的三种含水率的土样进行固化试验测试,测试内容主要包括水泥单掺、水泥和矿粉双掺和水泥加多种外加剂正交固化试验,试验前需对取样进行烘干、去杂质、调含水率等过程处理。首先针对于三种不同含水率土样,分别选取4%水泥掺量、6%水泥掺量、8%水泥掺量以及10%的水泥掺量,通过测试不同水泥掺量固化土的无侧限抗压强度,以此来对比含水率、水泥掺量等对固化土性能的影响;然后再掺入2%、4%、6%、8%的矿粉,开展矿粉的单掺固化试验,分别测试不同掺量矿粉的固化土的固化强度;最后选取不同含水率的式样、不同掺量的水泥、粉煤灰和矿粉为影响因素开展(4因素3水平)正交试验。

1.4 试验结果分析

(1)水泥单掺试验。

对不同含水率及养护龄期下各水泥掺量的固化土体进行无侧限抗压强度测试,得到相关条件下固化土的无侧限抗压强度,如图1所示。

从图1中可以看出,水泥固化土的无侧限抗压强度随着水泥掺量增加和养护龄期延长而快速增长,但随吹填土含水率增大而有所降低。当水泥掺量大于4%时,固化土的无侧限抗压强度大多可达到200 kPa以上,固化效果较好,特别是当水泥掺量大于8%后,固化效果更显著。养护龄期对固化土强度也至关重要,可以明显发现固化28 d的土体强度要远大于7 d的无侧限抗压强度。同时从图1中可以看出含水率越大的土样在添加不同含量的水泥时强度增加幅度越小。如含水率80%的固化土随着养护时间和水泥掺量增加,其无侧限抗压强度增加幅度要远小于含水率40%、60%的固化土,因此综合考虑,在实际工程中,应尽量淤泥控制在较低的含水率范围,在满足施工需求前提下达到经济效益。

(2)水泥矿粉双掺试验。

考虑到固化处理的经济性等因素,在满足工程强度要求下尽量减小施工费用,因此选取4%作为最佳水泥掺量,以此为基础在不同含水率下掺入2%、4%、6%、8%矿粉并养护7 d后进行单轴压缩试验,确定最优矿粉掺量。试验结果如图2所示。

表2 不同含水率土体固化正交试验方案及结果Tab.2 Orthogonal test scheme and results of soil solidification with different moisture content

表3 不同含水率的土体固化正交试验结果分析Tab.3 Analysis of orthogonal test results of soil solidification with different moisture content

从图2可以看出,在4%水泥掺量条件下,随着矿粉掺量增加,不同含水率下的固化土无侧限抗压强度均有大幅度提高,但增加幅度逐渐降低。当矿粉掺量小于6%时,强度增加幅度较大,大于6%以后矿粉对无侧限抗压强度影响不大,即矿粉在一定范围内对固化土强度提升最明显,考虑施工效果和经济效益,选择2%~4%的矿粉掺量作为后续多固化剂的土体试验研究的参考。

(3)多固化剂正交试验。

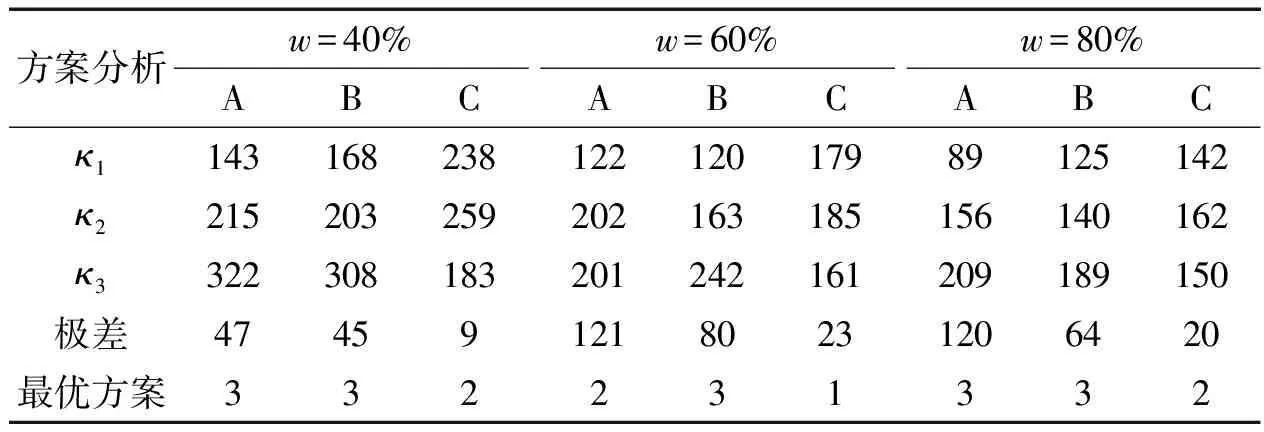

在水泥单掺及水泥矿粉双掺固化吹填软土试验结果的基础上,选取了3种固化材料进行了正交试验,即通过最少的试验次数得到最佳的组合配比。对于40%、60%和80%含水率吹填软土,分别选取水泥(A)掺入量为3%、4%和5%,矿粉(B)掺量为2%、3%和4%,粉煤灰(C)掺量为2%、3%和4%,进行正交试验,其正交试验方案及结果如表2所示。

根据正交试验的综合可比性,对不同含水率下的试验结果进行对比分析,结果如表3所示。

从表3可以看出,在40%、60%、80%含水率下7 d固化吹填软土对应的最佳配比组合:土体水泥掺量为5%,矿粉掺量为4%,粉煤灰掺量为3%。在此固化剂配比条件下,固化后软土的无侧限抗压强度最高。在40%含水率时,水泥、矿粉一列中κ3较大,粉煤灰一列κ2较大;在60%含水率时,水泥、粉煤灰一列κ2较大,矿粉一列κ3较大;在80%含水率时,水泥、矿粉一列中κ2较大,粉煤灰一列κ3较大,上述所涉及的试验水平是在不同含水率条件下各因素中影响最大的水平。同时表3数据显示水泥极差最大,说明在这些固化材料中水泥掺量对固化土的强度性能影响最大。

表4 试验方案汇总表Tab.4 The summary of test scheme

2 固化层承载特性

2.1 试验方案

考虑到表层结构的厚度、内部土体的强度、上部荷载宽度等影响地基承载及变形特性的因素较多,故采用多因素试验设计方法及正交试验法进行室内模拟试验。根据已有的研究资料[17]并结合实际工程情况,最终拟定荷载宽度、固化强度(水灰比定义为水泥与固化剂的质量比)、固化层厚度作为本次试验三个影响因素,具体方案如表4所示。

2.2 试验装置及步骤

2.2.1 试验装置

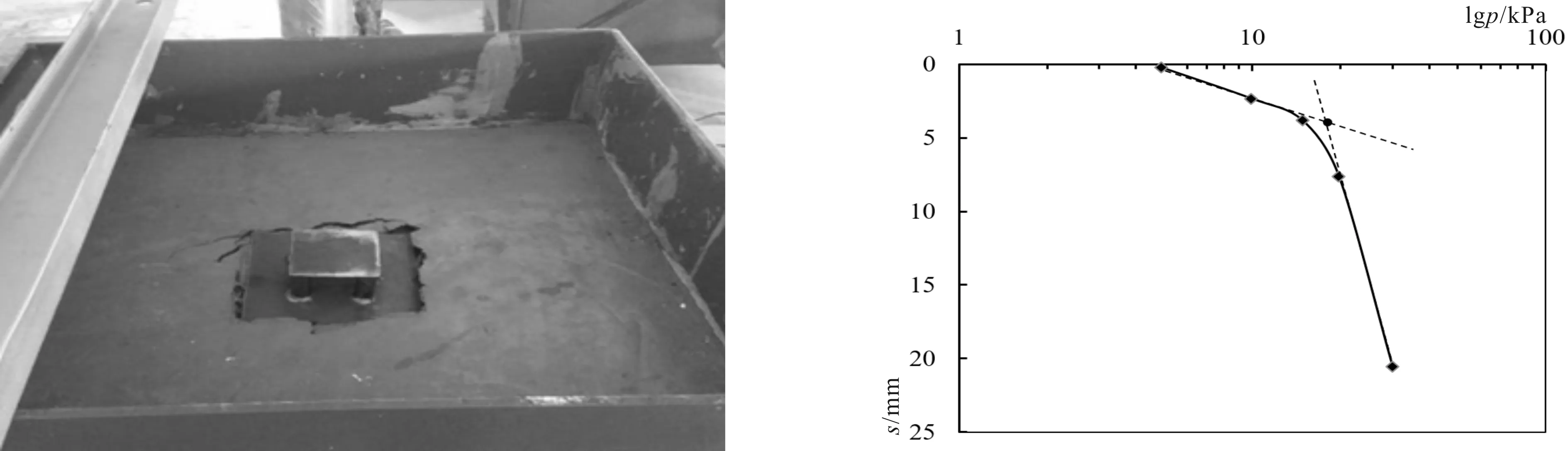

试验选用10 mm厚钢板制成模型槽,其尺寸为长×宽×高=1.5 m×1.5 m×1.5 m,本次试验模型加载方式采用质量块堆载方式加压。加荷装置包括载荷板和圆饼型铁块质量分别为20 kg和50 kg,如图3所示。

应力监测采用BZ2205C静态数据采集系统及其配套软件系统,如图4所示。

2.2.2 试验步骤

试验的主要步骤如下:步骤1:进行各项准备工作,包括传感器标定、测定土的物理力学性质指标等;步骤2:将含水率为52.6%的软土分层填入试验槽中,采用平板夯实至预定深度,并用环刀切取土样,测定各层土体密度及含水量,将土压实至土压力传感器设计埋深位置;步骤3:按试验方案水灰比要求将含水率52.6%的软土与水泥搅拌均匀,并分层铺设入模型桶中;步骤4:静置3 d,使软土在自重应力下稳定,同时让上部水泥土达到一定强度;步骤5:静置完成后分级施加荷载,在每级荷载施加稳定后方可施加下一级荷载(由正式试验前的尝试性试验结果确定,预估每级荷载施加时间约为2 h,直至地基土体破坏。在试验中如出现下列现象之一时,即认为土已达到极限状态:荷载板周围有明显的侧向挤出或发现较大裂纹;荷载增加很小,但沉降却急剧加大;在荷载不变的情况下,24 h内沉降随时间近乎等速增加);步骤6:整理试验数据,绘图并分析。

2.3 试验结果分析

当地表存在固化形成的硬壳层时,地基内的应力分布特性不同于均质地基。同样,地基的承载变形也受到硬壳层条件的影响而呈现不同的特性。在加载过程中具有以硬壳层的刚度变化和应力集中程度为标志的弹性、弹塑性、极限状态三个承载阶段。在试验中可以明显观察到:在加载初期,硬壳层的结构性完好无损,软土中的应力和变形很小,地基完全处于稳定状态;如果荷载超过一定范围,软土中应力大幅度增加,塑性变形迅速发展,硬壳层仍然承担着绝大部分荷载,地基保持稳定,处在弹塑性承载阶段;如果荷载再继续增加,硬壳层的板体作用将受到严重破坏,地基发生明显变形并很快趋于破坏,这时硬壳层地基处在极限状态,破坏后的模型如图5所示。

由图5可以看出,破坏后的地基表面没有明显的隆起现象,破坏面沿荷载板边缘垂直延伸到软土层中,因此按地基极限承载力理论,硬壳层地基的破坏模式一般均为冲剪破坏,其主要特征为在加载过程中结构物基础随地基的压缩变形而下沉,当基础刺入一定深度之后,发生基脚周围土体的垂直剪切破坏。

根据典型的现场载荷试验曲线图,采用半对数坐标系统的s-lgp曲线作为不同因素及水平组合情况下的荷载位移曲线,以T2为例,其沉降-荷载曲线如图6所示,s-lgp中两段直线交点对应的P值这个试验指标的影响程度。定义该P值为结构荷载[18]。

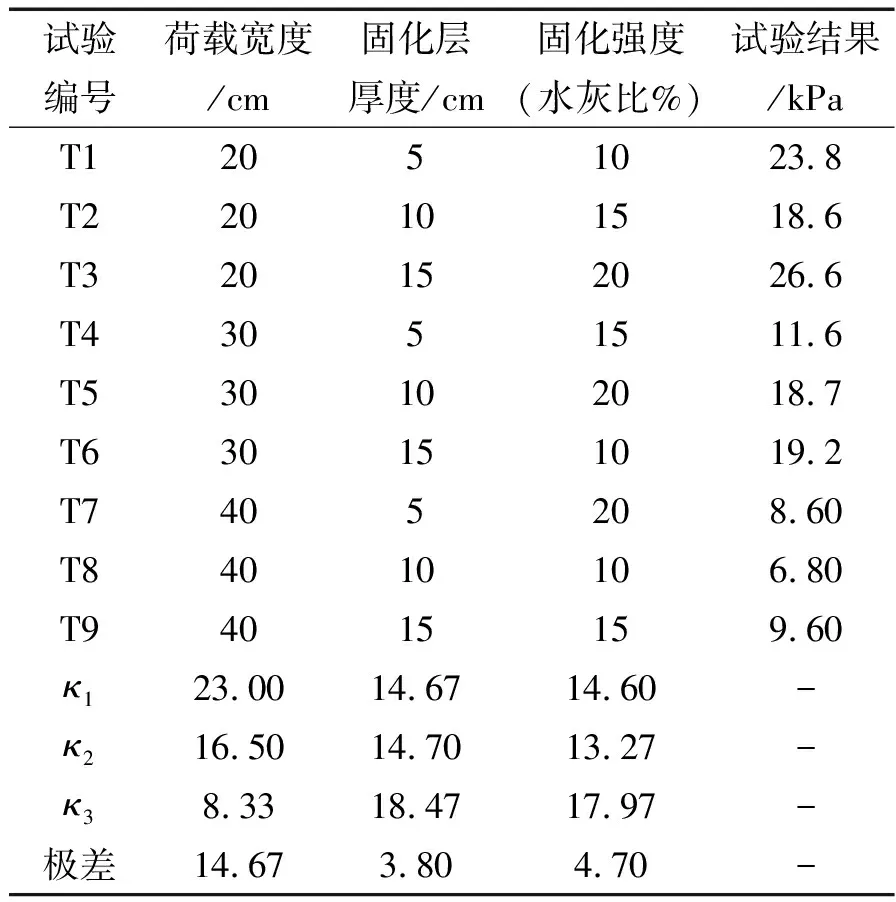

表5 试验结果汇总表Tab.5 The summary of test results

由于正交表具有综合可比性的特点,因此可利用试验数据的极差分析试验中各个影响因素对模型试验中结构荷载的影响。

直接比较表5中T1~T9试验数据可知,荷载板直径20 cm、硬壳层厚度15 cm、水泥掺量20%时结构荷载值最高,是试验最佳条件组合;在荷载宽度一列中κ1较大,硬壳层厚度和水灰比中κ3较大,说明上述所涉及的试验水平是各因素中影响最大的水平。由表中极差分析可知,载荷板宽度对模型试验的结构荷载值影响最大,其次为水泥的掺量即表层固化土体的强度,而固化层厚度的影响相对最小。同时根据数据可以直观得到各因素对试验指标的影响规律,模型试验中的结构荷载值随固化层厚度、表层固化土体强度的增大而增大,随加载尺寸的增大而减小。

3 结论

本文针对天津滨海地区软土固化后的力学性质开展相关研究工作,得到了天津地区软土固化的最优固化剂配比及固化后的承载特性,主要得出以下结论:

(1)通过水泥单掺试验发现水泥固化土的无侧限抗压强度随着水泥掺量增加和养护龄期延长而快速增长,随吹填土含水率增大而有所降低。

(2)水泥矿粉双掺试验结果表明,随矿粉掺量增加,固化土无侧限抗压强度增大,但增加量明显降低。

(3)通过多固化剂正交试验发现,在含水率为52.6%条件下,水泥掺量为5%、矿粉掺量为4%、粉煤灰掺量为3%时固化土强度最大,为最优固化剂配比。水泥极差最大,说明水泥在加固中起主要作用。

(4)通过正交试验发现模型试验的荷载板宽度对结构荷载值的影响最大,其次为水泥的掺量即表层固化土体的强度,固化层厚度的影响相对最小。