页岩气平台测试流程优化研究与应用

杜承强,刘正德,杜 静,王方祥,贾全忠

(1.渤海钻探井下技术服务分公司,天津 300280;2.大港油田天然气公司,天津 300280)

我国是世界上继美国和加拿大以外第三个勘探和开发页岩气的国家。截止2016 年,中国页岩气年产量达到78.82×108m3,仅次于美国和加拿大,位于世界第三[1]。近几年页岩气开发在中国呈现井喷式的增长情况,勘探开发领域不断传出喜讯,天然气勘探储量大幅增加。伴随着大量工程服务单位、资源、设备进入页岩气市场,我国的页岩气采出纪录不断刷新。但与美国、加拿大页岩气工业相比,我国起步晚,在页岩气行业迅速增长的规模背后,还面临着诸多问题需要解决。针对页岩气测试流程的计量精度低、施工效率低、投入高、安全风险高等问题,通过对测试流程方案进行研究、优化改进,在四川长宁地区平台的试验,取得了显著的效果。

1 岩气开发特征及测试排采难点

页岩气藏属于非常规天然气藏,目前主要采用水平井完井和可钻式桥塞分层大型水力加砂压裂等系列工艺技术进行开发。该方式给页岩气井后续的地面返排测试带来诸多难题,如加砂压裂后地层常常出砂严重,返排前期井口压力高,返排液量大,返排时间长,高压特别是地层出砂时会给地面测试流程设备带来严峻的考验,地面管线设备极易被冲蚀而引起刺漏,导致返排测试作业中断,甚至导致井筒沉砂而终止测试[2]。

2 测试流程优化方案设计

根据页岩气平台特点,设计了转换模块,单排的多口井流程仅用一套捕屑器+除砂器的方案,各流程间通过转向模块将需要进行捕屑或除砂作业的井导入捕屑器/除砂器流程,以满足同平台多井的转向功能需求的扩展。

2.1 平台多井流程设计

针对页岩气平台不同井数,使用功能模块组合,可拓展平台2~6 口井奇、偶数的序列排采测试作业。根据历次平台作业经验,捕屑器、除砂器在输气排采的过程中使用率较低,仅在连续油管钻塞及排采初期时使用。使用转向模块,实现同排列多井共用一套固相物捕捉系统,达到压裂应急放喷、钻塞流程转换、单井测试等功能的切换,捕屑器和除砂器的使用效率可提升20%以上,平台6 口井的测试流程示意图(见图1)。

2.2 固相物捕捉系统设计

钻塞施工中,返出物多为金属碎屑、压裂砂等大小不一的固相物颗粒,影响测试计量精度。含有颗粒物的高速流体会磨损孔板影响计量精度;含有金属颗粒的高速流体,会干扰电磁流量计的计量精度。因此,设计了捕屑器、除砂器两级固相物捕捉系统,有效解决了上述问题,保障了计量精度,且解决了固相物堵塞流程、刺漏流程等安全隐患。

图1 同平台6 口井模块化测试流程示意图

2.2.1 双通道捕屑器设计 设计了流体固相捕捉及流体节流装置[3],能使捕屑器与油嘴管汇两种设备合二为一,降低捕屑器、管汇等设备的使用数量,减少了过多设备占地空间,降低了成本。管补器中采用双通道的捕屑装置,避免单个捕屑器在使用过程中,出现堵塞必须关井对捕屑器进行维护的麻烦。

2.2.2 除砂器设计 选择新型旋流式除砂器装置,除砂能力强、除砂储备量大、承压等级高,可处理含硫化氢流体的工作流体。最高可达日处理液量2 400 m3、气处理量200×104m3/d 的能力,可连续进行除砂作业,抗冲刷能力更强。根据离心沉降和密度差的原理,实现固体、液体、气体的分流,达到除砂的目的。

3 天然气产量计算

目前现场常用的有垫圈计算、井口压力与节流阀尺寸之间的估算、临界流速测气法及丹尼尔孔板等4种。为了保证产量计算的准确性,需要对几种不同的计算方式进行分析,以便选择最准确,最适合现场实际应用的计算方法[4]。进行对比分析,发现垫圈流量计只适用于测量3 000 m3/d 以下的气体流量;井口压力与节流阀尺寸之间的估算方法,误差值较大,只适用于现场临时估算;临界流速流量计不能满足高含硫井的安全要求以及操作相应复杂等因素;丹尼尔孔板流量计计算方式使用的参数较全面,且考虑到温度及气体密度系数对计算结果的影响。

丹尼尔孔板流量计主要通过分离器静压,孔板系数,孔板上下游压差以及气体温度这几个主要参数进行计算[5],其计算公式如下:

式中:Qg-气产量;C'-孔板流动常数;hw-压差;Pf-静压。

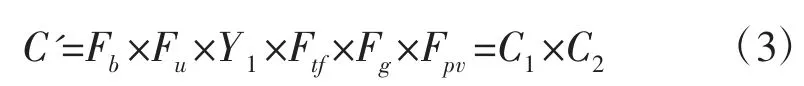

C'定义为:

式中:Fb-基本孔板系数;Fu-雷诺数;Y1-膨胀系数;Fpb-基本压力系数;Ftb-基本温度系数;Ftf-流温系数;Fg-比重系数;Fpv-压缩系数。

在计算过程中,通常将所有参数转化为标准温度和标准压力状态下,故Fpb和Ftb为1。所以,C'(孔板流动常数)公式可以简化为:

该计算方式计算结果准确,可满足高含硫井地面测试的要求。

4 数据采集系统的使用

该套系统可满足对井口压力、井口温度、分离器压力、分离器温度、孔板压差、瞬时气产量、累计气产量等多项主要数据同时监控的能力。包括安全环境监测、设备监测、现场分析化验、施工日报及施工设计、压力计数据回放软件等多个监测模块系统。可满足测试过程中气产量计算的准确性要求,经过模拟与测试,使用数据采集系统进行集成化数据统计的方式,与常规人工录取的方式相比提高了数据的准确性。

5 现场应用情况

在四川长宁地区,选取了三种不同井数的平台进行测试,功能达到了设计要求,试验应用均取得了良好效果。三个平台9 口井压裂后排采的井口压力达到了50.8 MPa;单井排采液达到了21.6 m3/h;排采初期单井除砂量达到了2 m3;单井最高产气量达到了44.47×104m3/d。

5.1 除砂效果统计

旋流除砂器在长宁页岩气区块使用广泛、效果显著,起到了很好的固相颗粒分离作用,压裂砂等固相颗粒在节流降压前能很好地除去,保障了排采的连续性。除砂效果统计(见表1),现场统计数据表明除砂率>95%。

表1 旋流除砂器使用效果统计表

5.2 经济效益评价

模块化测试流程的应用,降低了管件及设备的使用数量;降低了工作人员的劳动强度和人工数量,减少建设周期,提高了工作效率。3 口井的平台,与常规平台测试流程相比(见表2),优化后的测试流程可节约50%以上高压管件、捕屑器、除砂器等设备的使用数量;缩短流程的建设周期30%以上,且平台井数越多,优化的测试流程优势越明显,天然气计量相对越准确;在测试排采、钻塞、应急放喷等作业转换中安全平稳,成功率100%,达到了设计的目的。

表2 平台3 口井测试流程经济效益对比统计表

6 结论

(1)测试流程的优化设计,降低了设备数量,降低了生产成本,提高了作业效率。

(2)与常规测试流程相比,模块化设计的流程,结构简单,走向清晰。

(3)模块化测试流程,可广泛应用于不同井数量的平台,高压、高产井天然气测试求产作业。