环己酮优化生产工艺提升产品质量

(济宁中银电化有限公司 山东 272500)

环己酮是重要的有机原料,主要用于生产合成纤维单体己内酰胺和己二酸。除生产纤维单体外,由于溶解力强,低毒性及价格低廉等特点,环己酮最大用途是作为有机溶剂使用,广泛应用各种涂料、油漆、油墨及树脂的溶剂和稀释剂,以及感光、磁性材料涂布用溶剂等。作为化工原料,环己酮也可作为生产化工产品,如环己酮-甲醛树脂、过氧环己酮、邻甲基丙酮、防老剂4010、起始剂、交联剂和医药农药原料等。

1.环己酮生产工艺

现代工业上生产环己酮的工艺按起始原料分,主要有苯法和苯酚法。前者在工艺上又被分为环己烯法和环己烷法,苯酚法主要是苯酚加氢法。

苯酚合成环己酮工艺是最早应用于工业化生产环己酮的工艺,其具体过程是:首先在苯酚中添加镍作为催化剂,并通过加氢作用生成环己醇,然后在锌的催化作用下将环己醇脱氢,最后生成环己酮。这种生产方法工艺路线流程简单,且制得的环己酮产品质量与纯度均很高。只是苯酚价格昂贵,并使用了贵金属催化剂,使环己酮的生产成本较高,因而目前只有少数的几家美国公司利用该工艺技术进行制备环己酮和己内酰胺的生产,因此该工艺的应用受到了很大的限制。环己烯法生产环己酮是最近新开发出来的一种,首先利用苯在钌系作为催化剂的作用下加氢生成环己烯及少量环己烷;再将两者加以分离之后,在硅系作为催化剂的作用下对环己烯(至于环己烷则能被当成副产品进行销售)进行水合反应,形成环己醇;最后利用铜硅作为催化剂,对环己醇进行脱氢反应,从而生成氢气和环己酮。

而苯法工艺中常见以环己烷法,本文主要介绍环己烷法。

环己烷法:苯加氢方法主要有气相加氢和液相加氢,气相加氢是工业上广泛应用的办法。即在固定床层内以3Ni-AI2O3催化剂,在一定的温度和压力下,气相的苯和氢气通过固定催化剂床层,进行苯加氢反应生成环己烷。

其反应原理为:

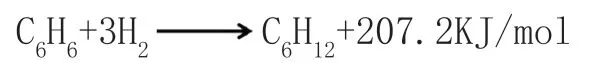

(1)主反应

(反应温度150℃-180℃,反应热点温度≤220℃)

反应为体积缩小的放热平衡反应,高压、低温有利于反应向右进行。

(2)副反应

①当反应温度高于200℃时,会生成甲基环戊烷:

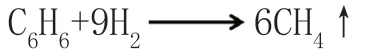

②在更高温度下,苯环的碳键断裂,生成甲烷:

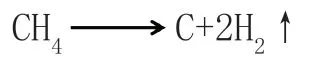

③温度过高(>600℃)且氢气分压较低时,甲烷进一步深度裂解生成碳:

④生成的碳与原料气中的氧结合,生成一氧化碳和二氧化碳:

环己烷与空气或富氧进行氧化反应,生成环己烷。由该方法制得环己酮的过程中,当对环己烷进行氧化反应时还会产生一定数量的副产物,需要加以焚烧处理。环己烷在碱液条件下进行分解反应,生成环己酮和环己醇在内的粗醇酮溶液。粗醇酮溶液经醇酮精制工序分离得到环己酮产品。环己醇在Cu-Zn催化剂作用下脱氢生成环己酮。采用环己烷氧化生成环己酮的工艺目前在国内外的应用最为广泛。

2.醇酮精制工序的工艺流程

醇酮精制工序是将粗醇酮溶液在轻一塔、轻二塔中分离出低沸点的杂质轻质油,轻质油作为副产品外销。然后经酮塔精馏,在酮塔顶部获得产品-高质量的环己酮,酮塔釜液的主要成分是环己醇,送往醇塔,环己醇和重组分X油分离,醇塔塔顶产物环己醇作为环己醇脱氢的原料,塔釜X油作为副产品送往废碱焚烧的原料。

3.醇酮精制工序中的工艺控制

我国的环己酮行业是随着己内酰胺(CPL)行业发展的,随着环己酮用途的不断扩大,尤其是油漆、油墨及涂料的溶剂之后,环己酮才真正成为一个行业。环己酮在我国是一项大宗化工产品,有较大的产量,并且还有进出口贸易。为实现环己酮质量满足高端用户要求,需要进一步提高产品质量,才能在市场上立足,实现预期的经济效益。环己酮产品中各组分有轻组分、水分、甲基环己酮、2-庚酮、己醛、总酯、重组分、环己醇、环己酮及未知组分。产品质量的控制上采取的是分别追查各组分来源,进行针对性的控制方法。

(1)轻组分的控制

生产中环己酮的成品轻组分较高,为降低轻组分含量,首先采取通过提高轻一塔回流量及控制生产负荷进行调节,但难以满足环己酮产量及高质量的要求,为降低轻组分含量,从多方面入手:

①对轻一塔轻组分尽可能采出,以减少积聚,影响塔釜中的轻组分含量,对生产工艺进行改造,加大轻组分采出到轻二塔的量。②对其上游工序进行控制:A.对加氢所用的原料苯中的杂质进行控制,以减少因原料带入到产品中的杂质;B.对加氢反应温度进行控制,适当调节汽包压力,控制副反应,降低轻组分含量;C.对分解进行优化,以降低轻组分含量,同时达到降低消耗的目的,对两段分解碱含量进行控制,以达到控制分解温差适当,从而达到一段过氧化物分解比例适合,以达到轻组分最低的效果。③分析各塔对轻组分的影响,对环己酮精馏塔进行控制,控制因酮塔采出不适当造成的轻组分含量升高部分,达到预期效果,降低轻组分含量。④对中间物料液位进行控制,在保持环己醇储罐的高液位运行,适当外售部分环己醇,通过外售环己醇及液位的控制,从而保证了醇酮精制的原料指标,控制了轻组分含量及降低了蒸汽等的消耗。

(2)水分的控制

要求水分满足0.1%以下的指标,当水分超标时,同样影响环己酮的顺利发货。因水分难以在酮塔中控制,当设备有泄漏,会造成生产运行时水分增加,而设计中因两分水设备间的位差设计不合理,造成水分难以从轻二塔顶物料中排除,通过设计一条平衡管线,通过压力差克服设备位差的不足,从而使生产物料运行正常,达到了控制产品水分的目的。同时在每次检修时易漏的相关设备进行查漏,此项措施对水分的控制起到了很大作用,实现了环己酮的含水正常,实现了环己酮成品的正常外销。

(3)甲基环己酮的控制

生产中因甲基环己酮含量过高,影响销售,根据装置生产情况,一方面对原料苯中的甲基环己烷含量进行控制,另一方面对环己酮生产进行调节,最终掌握了控制甲基环己酮的方法,保证了环己酮成品中对甲基环己酮指标的控制。

(4)2-庚酮的控制

生产中对2-庚酮的控制,采取原料苯中对庚烷组分的控制,同时针对轻二塔塔顶采出轻质油进行控制,达到了用户的指标要求。

(5)己醛的控制

对指标己醛的控制尤为关键,一是保证轻一塔及酮塔等相关设备的运行完好,确保冷凝器的冷却效果,从而保证塔各组分的分离效果,其二对氧化液中己醛的生成进行控制,通过对生产的调节,将己醛含量控制在最低水平,以达到提高产品质量,控制消耗的目的。

(6)重组分及环己醇的控制

对成品中重组分及环己醇的控制,加强对环己醇塔的温度及回流量的控制,从而实现了环己醇含量在0.05%以下,重组分满足指标要求。

(7)总酯的控制

部分客户对环己酮中总酯含量提出要求,为控制总酯指标的完成,同时实现控制苯消耗的目的,确保皂化碱分析结果有代表性,对生产中不合理的取样点进行更改,通过指标变化进行调节,保证皂化碱度在指标范围内,从而保证了成品中总酯的指标,同时控制消耗,实现经济效益。

(8)未知组分的控制

生产与销售过程中,对某些特定要求的未知组分的控制,采取跟踪各指标变化的趋势,对比中进行工艺调节,找出调节与产品质量的关系,及时对生产进行调整,保证了后续生产中未知组分在成品中的影响。

(9)生产调节前后的环己酮分析对比

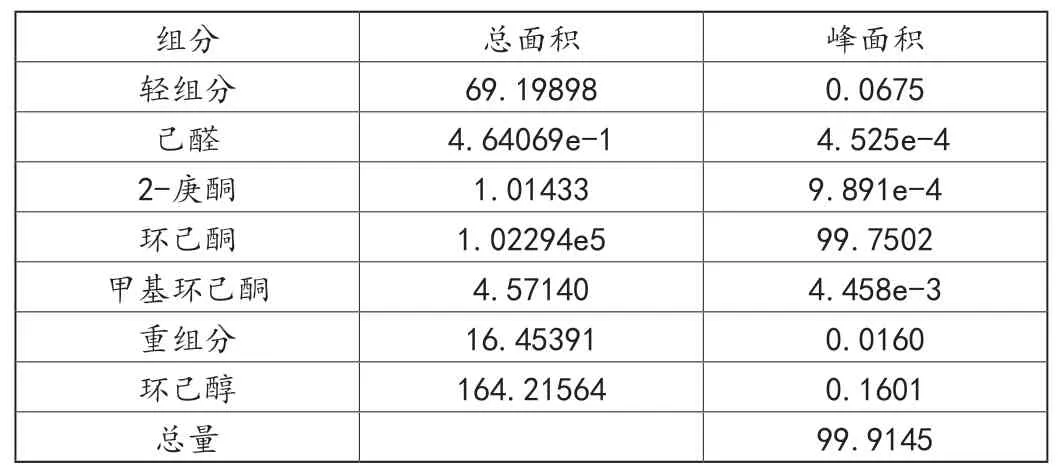

表1 生产调节前环己酮分析结果

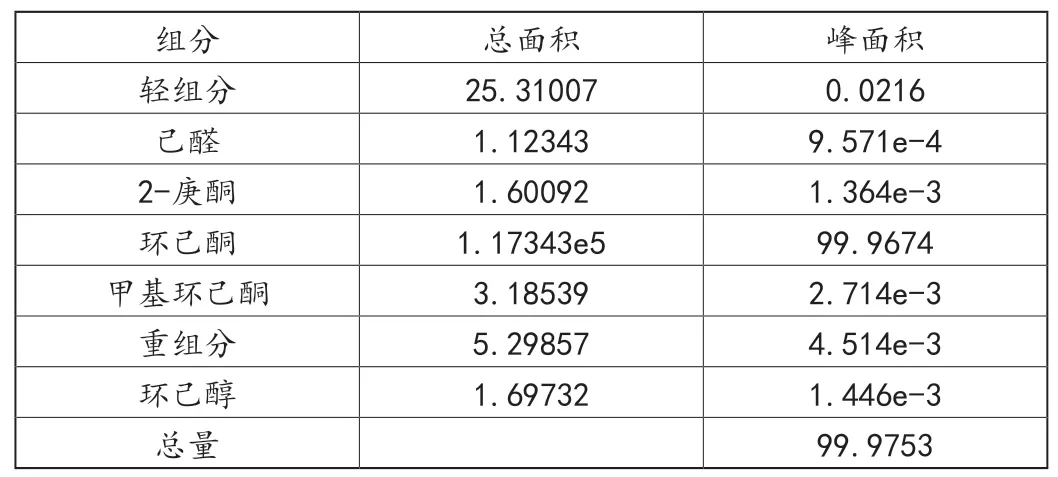

表2 生产调节后环己酮分析结果

结论:通过上述表1表2对比,环己酮的质量得到了提升,达到了客户的需要,满足了市场的高规格要求。

4.结束语

目前,国内外制备环己酮的方法主要是苯酚法、环己烷法和环己烯法,鉴于苯酚法的材料稀缺和价格昂贵不谈,本文通过对环己烷法醇酮精制工序中轻组分、水分、甲基环己酮、2-庚酮、己醛、总酯、重组分、环己醇、环己酮及未知组分进行控制变量,针对传统的环己酮生产工艺副产物多,积极寻求工艺改进,通过对工艺操作调节,使环己酮纯度达到99.95%以上,因产品质量得以提高,产品销售顺畅,同时提高了生产负荷,提高了环己酮产量,最大限度地满足环己酮的供需要求,实现了利益的最大化,值得目前我国制备已内酰胺的化工企业大量地推广应用。