氯乙烯乳液聚合反应原理

周 毅,吴 亮

(天津渤化化工发展有限公司,天津300480)

1 氯乙烯乳液聚合中粒子形成机理

Harkins-Smith-Ewart 是以胶束理论为基础的最经典的乳液聚合成核理论。随着理论研究深入,发现该理论在解释某些单体的乳液聚合时出现了许多偏差,因而又提出了一些新的聚合理论,如粒子聚结成核理论、均相成核理论和单体液滴成核理论等。

Smith-Ewart 通过对Harkins 的胶束理论定量处理, 假定粒子的成核只能发生在含有单体的增溶胶束中,粒子的体积增长速率恒定,自由基无解吸作用, 从而得出乳液聚合反应中聚合物颗粒数目与乳化剂浓度和自由基生成速率分别成0.6 次方和0.4 次方关系,但是对具有极性单体的氯乙烯乳液聚合来说存在较大偏差。 氯乙烯乳液聚合过程中存在较强的再吸过程和自由基解吸, 自由基在聚合物粒子和胶束中的浓度远远小于0.5,因此氯乙烯乳液聚合的水相均相成核不能忽略。

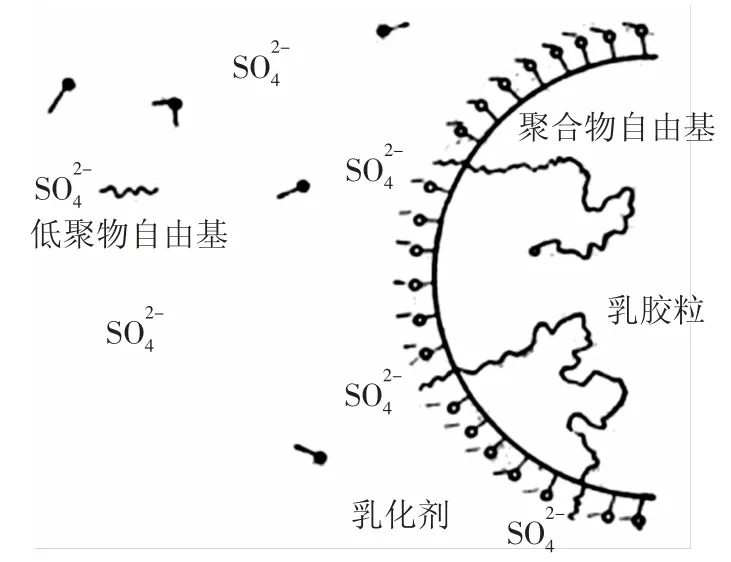

在氯乙烯均相成核过程中, 水溶性引发剂引发氯乙烯单体聚合, 单体自由基增长形成低分子量齐聚物自由基, 齐聚物链是由短的聚合物链和极性引发剂端基所构成。类似于表面活性剂分子结构,但既不溶于水相也不溶于单体, 因此每个齐聚物自由基都有自己增长、终止、吸附和被吸附的过程,按照环境条件选择合适方式成为乳胶粒子。 过硫酸根离子自由基引发乳液聚合的成核机理示意图见图1。

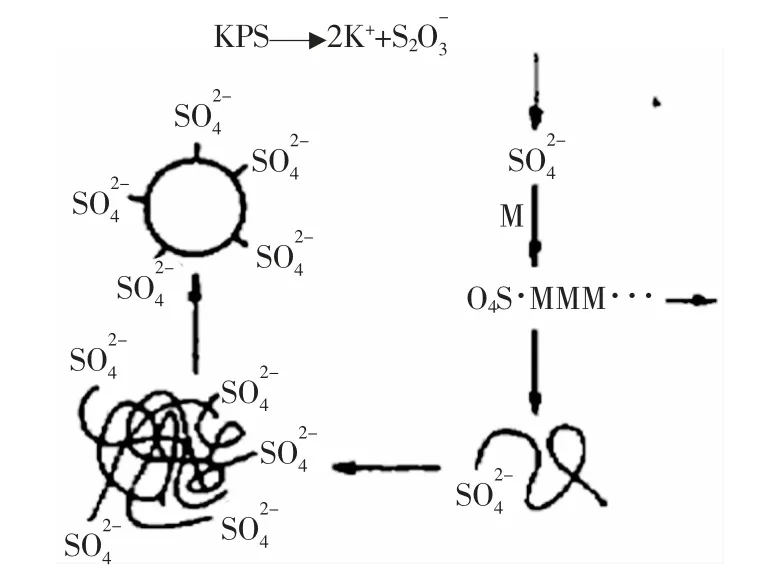

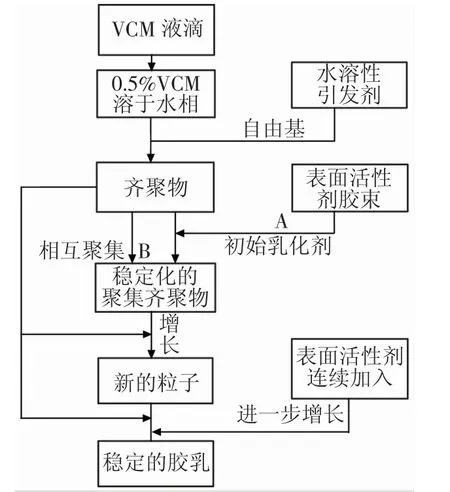

图2 显示了氯乙烯单体在无乳化剂存在条件下均相成核的形态, 引发剂碎片给胶乳颗粒以稳定作用, 齐聚物聚合粒子半径正比于其粒子表面电荷密度,水相中离子强度对乳胶粒子大小有很大影响。通常为了得到稳定的胶乳, 采用连续加入乳化剂的方法,从而得到稳定增长的乳胶粒。图3 显示了在初始乳化剂存在条件下的胶束成粒过程(A)及在无初始乳化剂存在条件下的成粒过程(B)。 也反映了在氯乙烯乳液聚合体系中, 由于氯乙烯单体在水相中具有一定溶解性和聚合物在单体中不溶解性, 导致聚合反应动力学与苯乙烯体系有十分明显的不同。

图1 过硫酸根离子自由基引发乳液聚合的成核机理

图2 氯乙烯单体均相成核

图3 粒子的形成

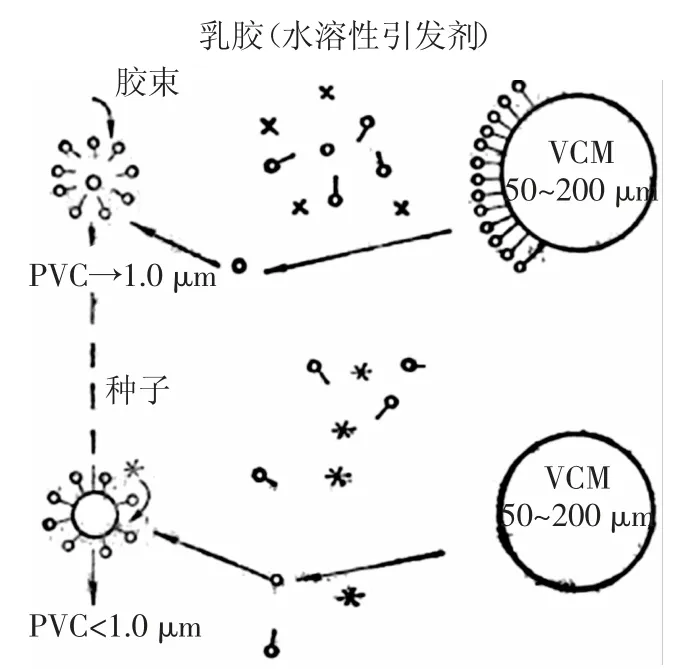

2 氯乙烯种子乳液聚合的成粒机理

氯乙烯种子乳液聚合法是被广泛采用增大乳胶粒径的一种方法, 此方法是在乳液种子聚合的配方中, 加入一定比例的预先制备好的聚合物粒子作为种子, 使单体在已有的粒子上进行聚合, 增长到1.0~2.0 μm。 氯乙烯种子乳液聚合中粒子成核中心的形成机理见图4。

图4 乳液种子聚合反应机理

为得到有效较大颗粒,使不断生长的粒子稳定,实际生产工艺中采用初始滴加少量单体、 引发剂和乳化剂。随着聚合反应的进行,不断连续加入乳化剂和氯乙烯, 这样既保证了聚合瞬间尽可能不产生新粒子,又能起到足够稳定的作用。

乳液种子聚合生产中采用连续添加VCM 单体、乳化剂及引发剂,虽然能够起到提高糊性能的作用,但外界因素变化时,如:单体质量、无离子水、种子粒径、种子加入量和外界条件等,实际上很难控制种子外聚合, 同时整个乳液聚合过程中只要乳化剂系数过大, 聚合中任何时刻都可能会产生新的乳胶粒,而且前期比率和可能性最大。主要是由于前期反应速率较慢,反应波动大,引发剂分解速率不一致,单体聚合转化率较低, 乳化剂覆盖系数要求不一样等原因。从糊的流变观点来看,调糊时粒径细小的新生粒子初期虽能暂时填补大颗粒堆砌中的空隙,因其容易被增塑剂溶胀增稠, 细小粒子的大量存在最终会使糊性能变差。在实际工业生产中,为防止种子外聚合发生,避免由此产生的细小新生粒子,充分发挥种子聚合工艺的优点, 关键是要掌握单体聚合转化率,从而计算出乳化剂的实际用量。

理想的种子乳液聚合是氯乙烯单体全部聚合在种子上, 聚合过程因加入种子数目恒定使聚合物粒子数目不发生改变,只是种子粒径增长,总表面积增加。 胶乳的稳定不必达到100%的乳化剂覆盖率,而对于PVC 这样的极性聚合物,聚合物与乳化剂之间的作用力比乳化剂之间作用力小, 聚合物粒子表面未达到完全覆盖之前, 乳化剂早已在水相中形成大量胶束,实际乳化剂用量仅为理论用量的35%。

氯乙烯种子乳液聚合过程中,加入起始乳化剂的用量和类型最终能决定胶束成核粒子数目, 即便乳化剂加入量在临界胶束浓度以下或无乳化剂时,由于氯乙烯均相成核作用也会生成新生粒子, 因此种子聚合反应过程并不限于种子聚合物粒子的增长。 但是,通过对种子胶乳的用量、粒径和乳化剂加入量的调节, 能使新生粒子控制在一定数量范围之内, 也就是说小粒子数目与大粒子数目的比值在一定数量范围内,达到预期的双峰粒径分布胶乳。水相中是否含有游离乳化剂对抑制新生粒子并不是唯一要求,所用表面积和种子胶乳粒径起重要作用,在种子加入量相同,而粒径不同时,种子粒径大小对聚合物粒径的影响也不同。当种子粒径较大时,聚合物平均粒径随种子平均粒径的增大而减小, 这是由于种子粒径太大时,粒子总表面积大大减少,捕捉自由基的能力迅速下降,新生粒子数目增加。但当种子粒径较小时, 聚合物平均粒径随种子平均粒径的增大而增大。因此,工业上要保证PVC 胶乳的内在质量,应用计算机自动化控制是最有效的途径。

3 氯乙烯种子乳液聚合反应动力学

氯乙烯乳液种子聚合动力学与一般的乳液聚合规律不完全相同,主要偏差表现:(1)粒子数目与引发剂浓度无关, 但反应速度随引发剂浓度增加而增加;(2)乳胶粒数目随乳化剂浓度变化而快速变化,而乳化剂浓度对聚合速率影响相对较小;(3)当反应转化率达到80%左右时,有自加速现象;(4)聚合物分子量与相同反应条件下悬浮聚合相似, 决定于向单体的链转移,因此由聚合温度控制。为了主动控制聚合反应速率,引发剂是最重要的组分之一。

最常用的氯乙烯乳液种子聚合引发剂是过硫酸钾(K2S2O8)。 其引发活性低,分解半衰期较长,整个过程不太均衡进行, 而且分解速率十分依赖于聚合过程中体系的变化,因此K2S2O8应用于氯乙烯种子乳液聚合过程, 无论是聚合反应前一次加入或是连续加入都难以实现聚合反应速度的平稳, 这样反应速度不能主动控制, 乳化剂加入量很大程度上依赖于实际操作,这样就不可避免地会产生PVC 大分子结构上缺陷和过多的新生粒子;同时在工业生产中,引发剂残留率较大, 也会影响树脂的热稳定性及制品的抗老化性。但当过硫酸钾中加入还原剂后,由于活化能大大降低,可显著提高引发剂的分解速率,使反应均衡进行,分子量分布集中。

在实际工业生产中,K2S2O8-NaHSO3主要用作为丙烯腈乳液聚合的引发体系, 具有明显的促进作用。 该氧化还原引发体系应用于氯乙烯种子乳液聚合中, 聚合反应的总速率主要决定于反应温度和K2S2O8用量,还原剂(NaHSO3)的作用是改变反应速率分布,显著地提高了反应速率,随着还原剂用量的增加,聚合前期反应速率大大提高,但与K2S2O8热分解引发相比较,K2S2O8用量并没明显减少。 因此,氧化还原引发体系对单体有十分明显的选择性。

在K2S2O8-NaHSO3氧化还原体系中加入氯化铜溶液构成三元氧化还原引发体系, 应用于氯乙烯种子乳液聚合, ppm 级的变价金属铜离子作为K2S2O8-NaHSO3的电子转移催化剂,NaHSO3还原二价铜为一价铜同时产生磺酸根自由基, 一价铜再由K2S2O8氧化为二价铜产生硫酸根自由基, 这样自由基既来自K2S2O8又来自NaHSO3, 聚合反应中生成自由基的活化能大大降低, 引发聚合反应速率显著提高,这样完全可根据K2S2O8的加入量主动控制聚合反应速率,在确保生产能力的条件下,降低聚合温度,聚合物的性能得到改善,因此,三元氧化还原引发体系与二元相比较具有更快的引发反应特征。 在乳液种子聚合反应过程中,停止引发剂的加入,对二元引发聚合体系,在35 min 后才出现明显的速度改变;而三元引发聚合体系中,停止引发剂加入7 min后即出现明显的速度下降, 说明Cu2+的存在大大缩短了引发体系产生的自由基半衰期, 当停止加入引发剂时,体系内自由基数目迅速减少,导致聚合反应速度的降低或不发生反应。 因此,K2S2O8-NaHSO3-Cu2+三元氧化还原引发体系对氯乙烯种子乳液聚合法生产PVC 树脂具有十分重要的实际意义。