油气弹簧连通形式对其系统动态特性的影响

张军伟,闫惠东,魏 朔,陈志韬,于 斌

(北京航天发射技术研究所,北京 100076)

油气弹簧的一大优势是可以通过不同的连通结构实现抗侧倾、抗俯仰、平衡轴荷等功能,获得较好的行驶平顺性和操纵稳定性[1-5]。

近年来,国内外相关领域的学者对连通式油气弹簧进行了研究。Felez等[6]针对轮式起重机的抗侧倾式油气弹簧进行了研究,采集左右侧油缸上腔的压力差作为电磁阀的控制信号,用于控制车身侧倾姿态,通过仿真表明,垂向运动没有明显的改善,但车辆的抗侧倾能力得到了较大提高。Crolla[7]针对农用车辆设计了一种具有抗侧倾、抗俯仰的油气弹簧,通过整车7自由度模型的仿真表明,油缸的交叉连通结构增大了车辆的侧倾刚度和俯仰刚度,整车平顺性和自平衡性能得到了提高。Cao Dongpu[8]对连通式油气弹簧的性能进行了研究,并引入性能指标来评估抑制车身垂向运动、侧倾、俯仰的作用效果,研究结果表明,连通式油气弹簧的抗侧倾、抗俯仰刚度和阻尼更大一些,另外,车辆的平顺性也得到了改善。

以上文献中,一般是针对某一种连通形式的油气弹簧进行研究,目前对油气弹簧连通形式的对比研究还比较少。而连通式油气弹簧,每条油路中都装有阻尼阀和蓄能器,阻尼阀的非线性、蓄能器内气体状态变化的非线性、各油路之间交叉连通的非线性,造成连通式油气弹簧是一个非常复杂的系统[9-11],因此很有必要对不同连通形式下的油气弹簧系统动态特性进行对比研究,为油气弹簧总体方案设计提供理论支持。

1 结构原理

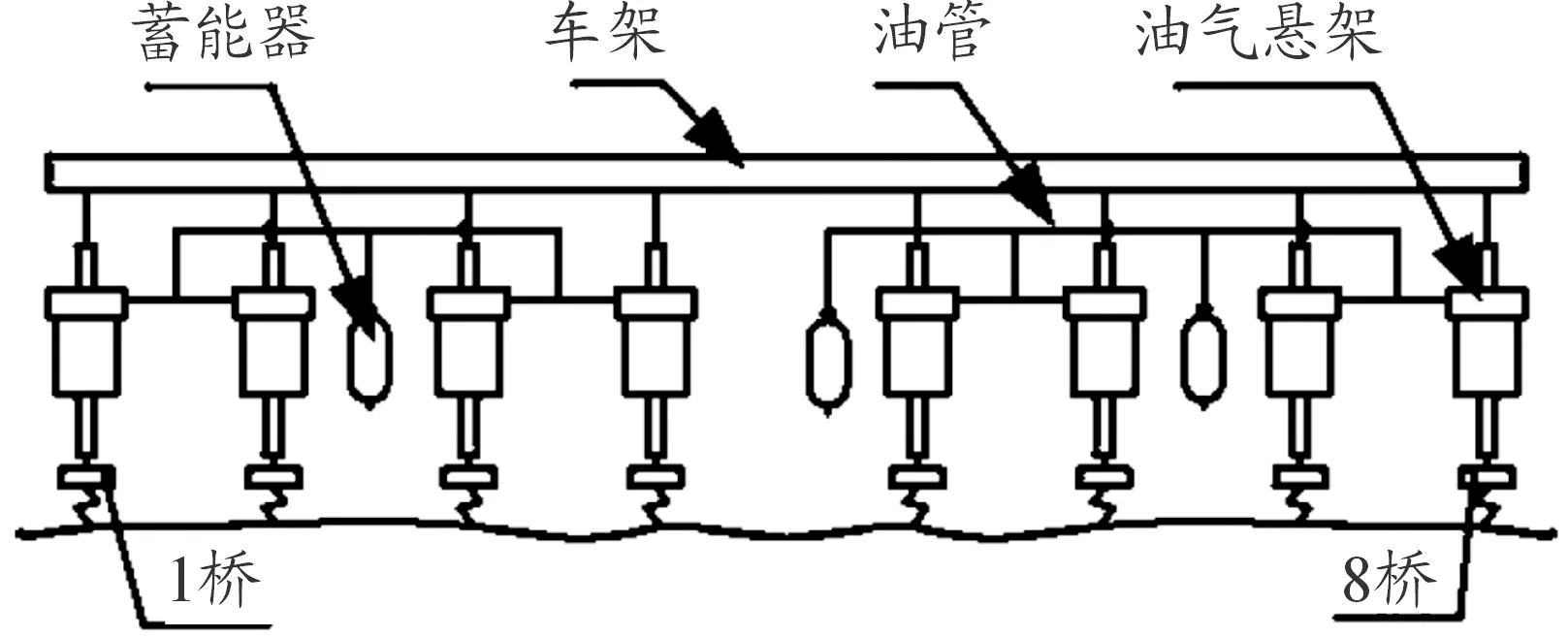

用于某多轴重型车辆的油气弹簧,其单侧连通结构如图1所示。

图1 半车连通式油气弹簧结构示意图

由图1可知,该车辆所使用的油气弹簧同侧4个油缸对应连通,4个油缸共用一个蓄能器。分析可知,同侧油缸连通,可以实现均衡轴荷的功能,避免车辆行驶过程中某些轴过载某些轴空转的情况,起到平衡悬架的作用。

系统中的阻尼阀是采用内置阀,内置于油缸缸体和活塞,油缸结构如图2所示。由图2可知,油缸由缸体、活塞、单向阀总成、节流孔组成。油缸共有3个容腔,容腔1上部通过油路与蓄能器连通,下部通过单向阀总成与容腔2连通,容腔1的容积随着油缸活塞相对位移的变化而变化;容腔2为固定容积腔,上部通过单向阀总成与容腔1连通,侧面通过4个节流孔与容腔3连通;容腔3为环形腔,通过4个节流孔与容腔2连通,容腔3的容积随着油缸活塞相对位移的变化而变化。

压缩行程,活塞上移,容腔1受压缩,容腔1内的油液一部分流入蓄能器,另一部分通过单向阀总成流入容腔2;容腔2的容积不变,但由于容腔3的容积增大,容腔2内的油液流入容腔3给其补油。伸张行程,活塞下移,容腔3受压缩,容腔3内的油液流入容腔2,由于容腔1容积增大,容腔2内的油液和蓄能器内的油液给容腔1补油。单向阀总成由两个单向阀和两个节流孔组成,在压缩行程单向阀全开,在伸张行程单向阀关闭,保证伸张行程阻尼大于压缩行程阻尼。

图2 连通式油气弹簧油缸结构示意图

2 建模及验证

由于四轴连通式油气弹簧油缸数较多,无法用台架试验验证模型的准确性,因此,首先建立两轴连通式油气弹簧模型,然后经台架试验验证模型的准确性,进而建立四轴连通式油气弹簧模型。

2.1 两轴连通式油气弹簧模型

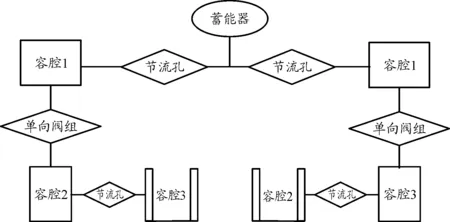

通过对连通式油气弹簧系统及单个油缸结构的分析,得到两轴连通式油气弹簧结构原理如图3所示。其中,由于两油缸与蓄能器连通油路较长,且存在一些拐角,会对油液流动产生一定的阻尼,因此,可以将两油缸与蓄能器之间的油管阻力等效为2个节流孔。

图3 两轴连通式油气弹簧结构原理框图

根据结构原理框图,在AMESim中建立两轴连通式油气弹簧模型,系统中的节流阀、单向阀、蓄能器、油缸、油管等,都可以用AMESim软件中现成的液压元件模块来搭建,容腔1和3的容积与油缸活塞位移有关,容腔2是固定容积,可以由液压容积模块来建模,两轴连通式油气弹簧AMESim模型如图4所示。

各个阀的参数、蓄能器参数、油缸参数、油管参数根据实际系统的参数来设定,载荷谱采用一定频率和幅值的正弦信号,基于此模型,可以对系统动态特性进行仿真分析。

图4 两轴连通式油气弹簧AMESim模型示意图

2.2 台架试验

将两个油气弹簧分别装夹在两个激振台上,两个油气弹簧以油管连通,油气弹簧油路内装有阻尼阀和蓄能器,两轴连通式油气弹簧台架试验现场如图5所示。

图5 两轴连通式油气弹簧台架试验现场

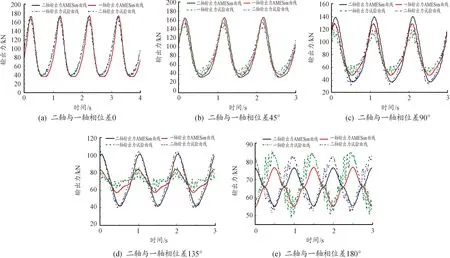

给系统加入1.0 Hz/30 mm的正弦信号,二轴相对一轴的相位差分别为0°、45° 、90°、135°、180°,分别得到油气弹簧输出力仿真曲线与试验曲线如图6所示。

图6 输出力仿真曲线与试验曲线

由图6可知,在1.0 Hz/30 mm正弦信号激励下,输出力仿真曲线峰值及相位与台架试验输出力曲线比较吻合;在二轴与一轴相位差为135°情况下,二轴输出力的仿真曲线波谷数值比试验数值小一些,但误差在10%范围内;在二轴与一轴相位差为180°情况下,一轴和二轴的输出力仿真曲线峰值较试验数值小一些,但误差也在12%范围内。

综上分析可知,所建立的AMESim模型是比较准确的,可以扩展用于下一步对四轴连通式油气弹簧系统特性研究。

2.3 四轴连通式油气弹簧模型

由两轴连通式油气弹簧台架试验可知,所建立的两轴连通式油气弹簧模型是比较准确的,进而说明各部件模型也是正确的。基于两轴连通式油气弹簧模型,建立四轴连通式油气弹簧模型。

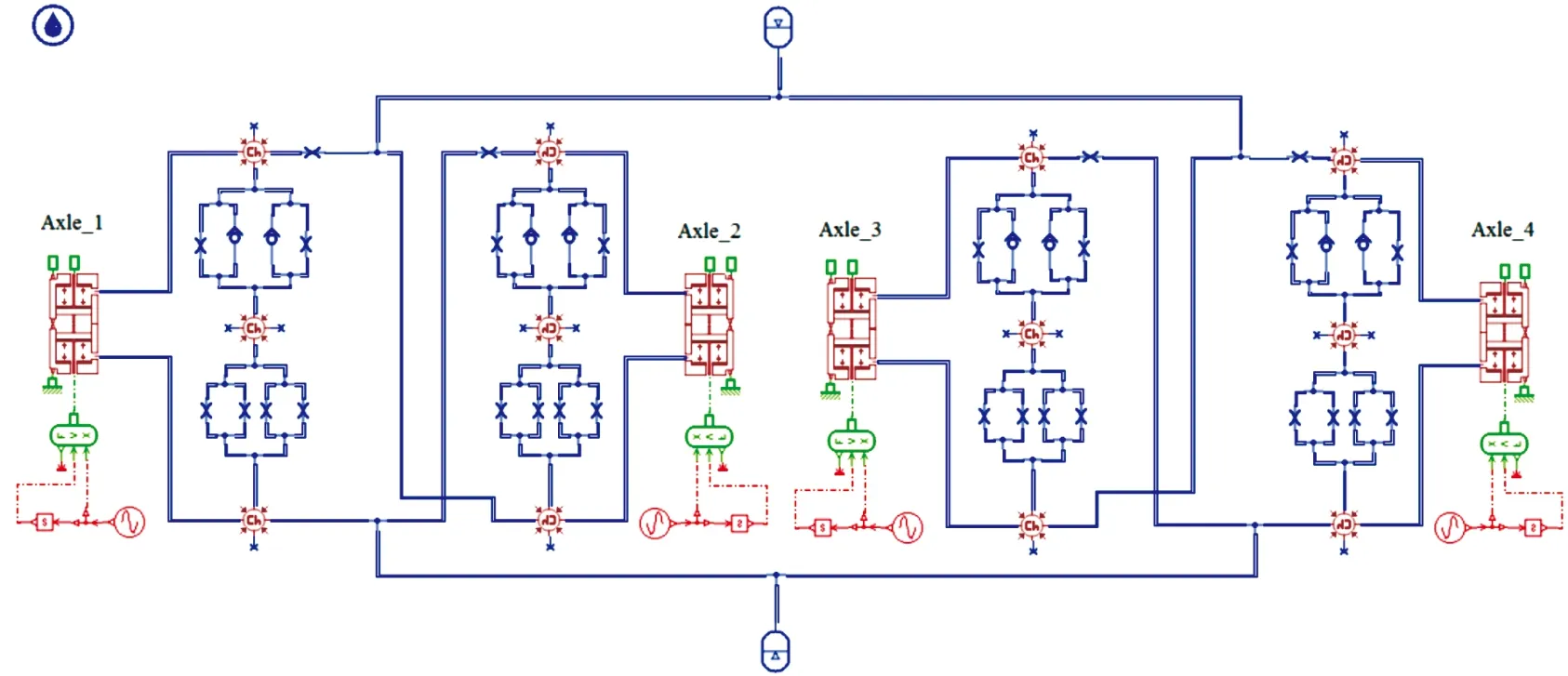

以4种典型的四轴连通结构形式为例,分析连通结构形式对油缸输出力和蓄能器内气体压力的影响。4种连通结构形式为:① 4个油缸只是上腔连通,记为连通结构1;② 4个油缸上腔全部连通,下腔全部连通,记为连通结构2;③一轴和二轴上下腔交叉连通,三轴和四轴上下腔交叉连通,记为连通结构3;④ 一轴和二轴上下腔交叉连通,三轴和四轴上下腔交叉连通,且一二轴与三四轴之间也连通,记为连通结构4。

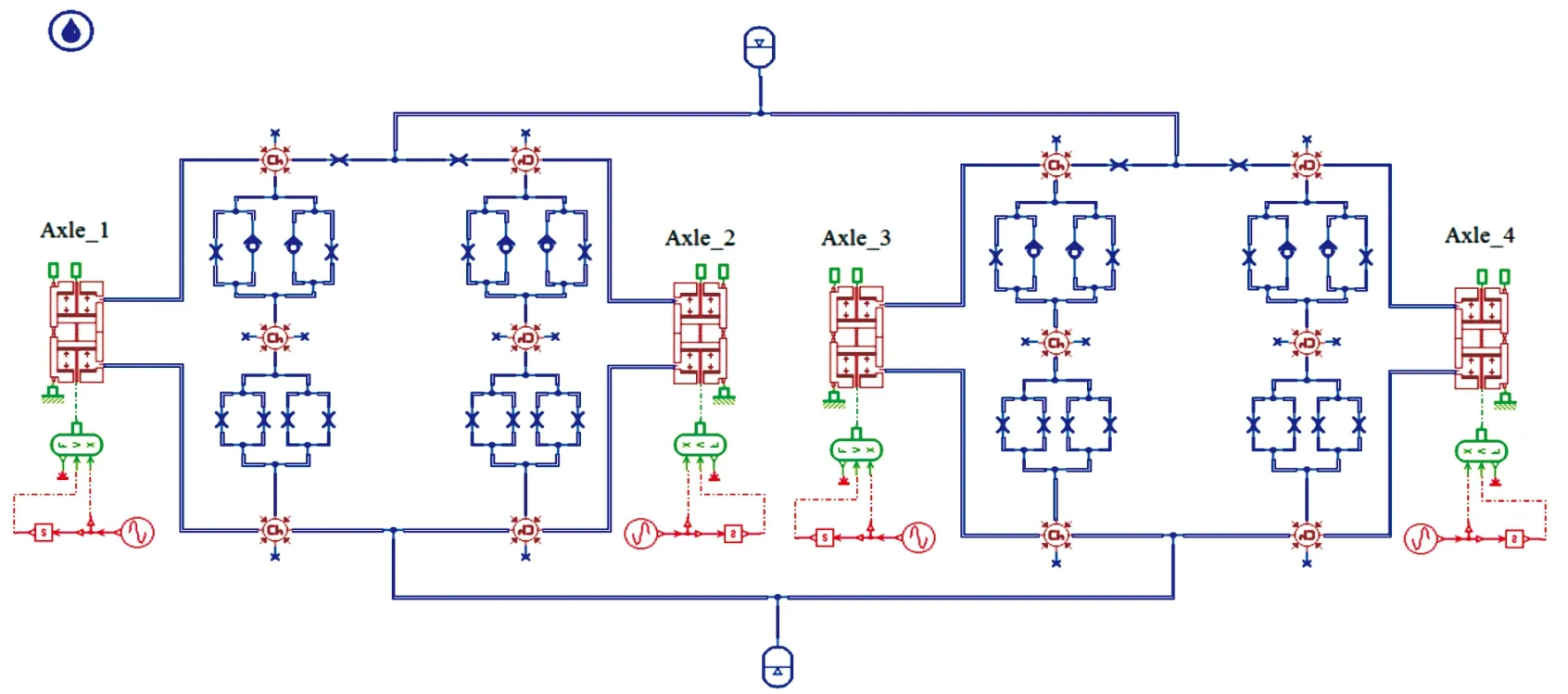

在AMESim中建立连通结构1的模型如图7所示。由图7可知,四个油缸上腔全部连通,共用一个蓄能器,蓄能器的容积为12L。

图7 连通结构1的AMESim模型示意图

在AMESim中建立连通结构2的模型如图8所示。由图8可知,4个油缸上腔全部连通,共用1个蓄能器,4个油缸的下腔也全部连通,共用一个蓄能器,上腔油路的蓄能器容积为12 L,下腔油路中的蓄能器容积为3 L。

图8 连通结构2的AMESim模型示意图

在AMESim中建立连通结构3的模型如图9所示。由图9可知,一轴与二轴油缸上下腔交叉连通,三轴与四轴油缸上下腔也交叉连通,一二轴与三四轴之间相互独立,将每个蓄能器的容积为3 L。

图9 连通结构3的AMESim模型示意图

在AMESim中建立连通结构4的模型如10所示。由图10可知,不仅一二轴油缸上下腔交叉连通、三四轴油缸上下腔交叉连通,并且一二轴与三四轴之间也连通,这里每个蓄能器的容积设定为6 L。

图10 连通结构4的AMESim模型示意图

3 仿真分析

对于连通式油气弹簧,希望在受到相同路面激励时,各轴油气弹簧的输出力尽量小,即减振性能;各轴油气弹簧的输出力差值尽量小,即平衡轴荷性能;各轴油气弹簧的输出力相位差尽量小,即连通的各油气弹簧运动的协调性。蓄能器也具有类似的性能要求。因此,针对不同连通结构形式的油气弹簧,对比分析的性能指标如表1所示。

表1 连通式油气弹簧对比分析性能指标

3.1 油气弹簧输出力

给系统加入2 Hz/30 mm的正弦激励信号,二轴、三轴、四轴与一轴的激励信号相位差依次为45°、90°、135°,对4种连通结构下的油缸输出力、蓄能器内气体压力进行对比分析,总结不同连通结构形式对系统动态特性的影响。

油缸输出力如图11所示。由图11(a)知,在依次45°相位差2 Hz/30 mm正弦信号激励下,连通结构1的一到四轴油缸输出力依次增大,各轴油气弹簧的输出力差别较大,四轴与一轴输出力峰值差为40 kN;四轴油缸输出力最大,范围为20~120 kN;但相位基本同步。由图11(b)知,连通结构2的一到四轴油缸输出力也是依次增大,四轴与一轴输出力峰值差为25 kN;四轴油缸输出力最大,范围为30~100 kN;但各轴油缸输出力相位同步性很好。由图11(c)知,连通结构3的三四轴油缸输出力明显大于一二轴,四轴与一轴输出力峰值差为25 kN;一二轴输出力范围为27~105 kN,三四轴油缸输出力范围为30~130 kN;一二轴油缸输出力相位基本同步,三四轴油缸输出力相位基本同步,但三四轴与一二轴油缸输出力存在严重的相位差。由图11(d)知,连通结构4的一轴到四轴输出力依次增大,四轴油缸输出力最大,四轴与一轴输出力峰值差为30 kN;四轴油缸输出力范围为27~110 kN,各轴油缸输出力相位基本同步。

4种连通结构下的油气弹簧输出力如表2所示。由表2可知,连通结构1的输出力范围和峰值居中,各轴输出力相位基本同步,但各轴油气弹簧的输出力差值较大;连通结构2的输出力范围和峰值最小,各轴油气弹簧的输出力差值最小,且各轴输出力相位同步性最好,在平衡轴荷方面起到了较好的作用;连通结构3的输出力范围较大,峰值也较大,且三四轴油缸输出力与一二轴油缸输出力有严重的相位差;连通结构4的输出力范围较小,峰值也较小,4个油缸输出力相位基本同步。

图11 4种连通结构下的油缸输出力曲线

表2 4种连通结构下的油气弹簧输出力情况

分析可知,连通结构2的各轴油气弹簧输出力峰值和变化范围最小,各轴油气弹簧的输出力差值最小,且输出力之间的相位同步性最好,因此,建议采用连通结构2型,即四轴油缸上腔全部连通、下腔全部连通结构形式。

3.2 蓄能器压力

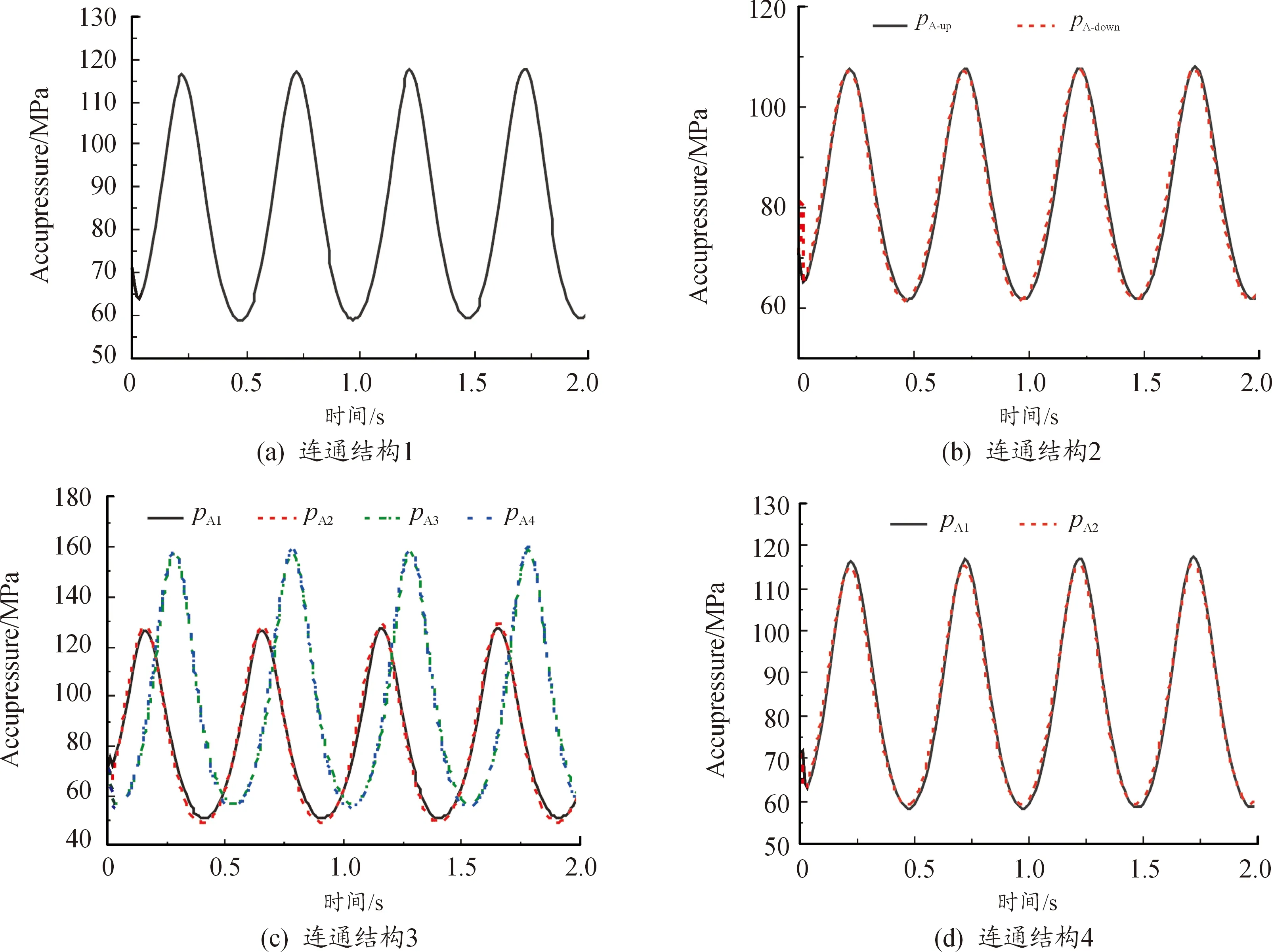

蓄能器内气体压力如图12所示。

由图12(a)可知,连通结构1的蓄能器内气体压力变化范围为5.7~11.7 MPa。由图12(b)可知,连通结构2的蓄能器内气体压力变化范围为6~10.8 MPa,油缸上腔油路中的蓄能器和下腔油路中的蓄能器压力相同,且相位同步。由图12(c)可知,连通结构3的蓄能器内气体压力变化范围为5~16 MPa,一二轴蓄能器压力相位同步,三四轴蓄能器压力相位同步,但三四轴蓄能器与一二轴蓄能器压力不同步,存在相位差。由图12(d)可知,连通结构4的蓄能器内气体压力变化范围为5.7~11.7 MPa,且蓄能器内气体压力变化是同步的。

对4种连通结构下的蓄能器内气体压力如表3所示。

图12 4种连通结构下的蓄能器内气体压力曲线

表3 4种连通结构下的蓄能器内气体压力

由表3可知,连通结构2的蓄能器内气体压力变化范围最小,峰值也最小,为10.8 MPa;连通结构3的蓄能器内气体压力变化范围最大,峰值也最大,为16 MPa,且三四轴油路中的蓄能器与一二轴油路中的蓄能器压力变化不同步,存在相位差。

根据对4种连通结构下的油气弹簧输出力、蓄能器内气体压力变化情况进行对比分析可知,连通结构2,即4个油缸上腔全部连通、下腔也全部连通结构下的系统动态特性最优;连通结构3,即一二轴油缸上下腔交叉连通、三四轴油缸交叉连通结构下的系统动态特性最差;因此,建议采用连通结构2型。

4 结论

1) 根据两轴连通式油气弹簧实际结构原理,在AMESim中分别建立各部件模型,例如油缸模型、蓄能器模型、阻尼阀模型、油管模型等,建立两轴连通式油气弹簧模型。

2) 通过台架试验,验证了所建立的两轴连通式油气弹簧模型及各部件模型正确性,将其扩展为四轴连通式油气弹簧模型。

3) 连通结构2(即四轴油缸上、下腔都对应连通),各轴油气弹簧输出力峰值和范围最小,各轴油气弹簧的输出力差值最小,且输出力的相位同步性最好。各指标对应于车辆性能,体现出良好的减振性能、平衡轴荷性能、油气弹簧运动协调性。

——变矩器的锁止控制