高铁站复杂异形铸钢节点施工关键技术

田川岭, 史凯庆, 郭奇超

(1.中国铁路上海局集团有限公司,上海 200000;2.中建交通建设集团有限公司,北京 100167)

高铁建设的兴起促进了大型钢结构高铁站房屋盖的不断发展,铸钢节点在大型钢结构高铁站房屋盖工程中广泛应用,其力学性能和构造方式十分复杂,节点的构造也将直接影响结构整体的受力性能、制造工艺、施工质量、施工安全等[1-2]。因此,采用一定的施工技术,保证铸钢节点的焊接[3]、安装等施工质量符合规范要求,是保证大型钢结构工程质量的关键。本文以盐城站高铁站房为例,介绍站房主体桁架结构铸钢节点施工关键技术及质量控制措施,为同类型高铁站房的施工提供借鉴。

1 工程概况

盐城站站房工程总建筑面积为49 964 m2,建筑最高点高度为34 m,设计使用年限为50 a,站房建筑外形为宝石形,总长度为223 m,宽度约110~142 m,支承于标高16.2 m商业层,两侧两榀桁架支承于标高8.5 m处。屋盖采用空间桁架结构体系,共12榀,跨度92~119 m,桁架跨中上下弦杆间距约3 m,两侧上下弦杆约7 m。各榀桁架由系杆连接,并沿长度方向设置上弦平面支撑。屋面上弦采用∅500 mm圆管,采用无缝钢管,下弦呈折拱形,采用变截面梯形截面,转折处最大截面约为500 mm×1 200 mm,柱脚截面约500 mm×600 mm。桁架剖面示意如图1所示。

每榀桁架柱脚连接于下部混凝土结构,采用盆式钢支座。桁架跨中截面小,两侧截面大,呈倒三角拱的受力特性,下部混凝土立柱以悬臂梁的形式抵抗屋盖侧推力,边柱为1 400 mm×1 400 mm。单榀桁架示意如图2所示。

图1 桁架剖面示意图(单位:m)

图2 单榀桁架示意图

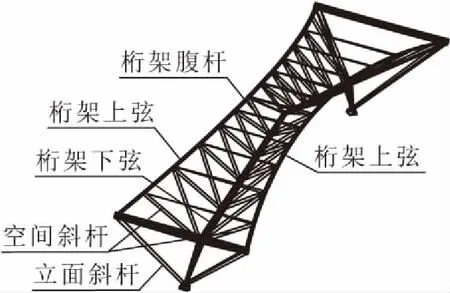

本工程钢桁架结构采用17种铸钢类型,共34个节点,桁架主体重量为6 300 t,铸钢节点总重量为210 t,铸钢占主体结构重量的3.33%,桁架主管与支管相贯铸钢186处,最多一处为12根不同方向支管相贯铸钢节点,具有单体复杂多支、尺寸大、质量大等特点。

2 铸钢节点深化设计

2.1 铸钢节点类型信息

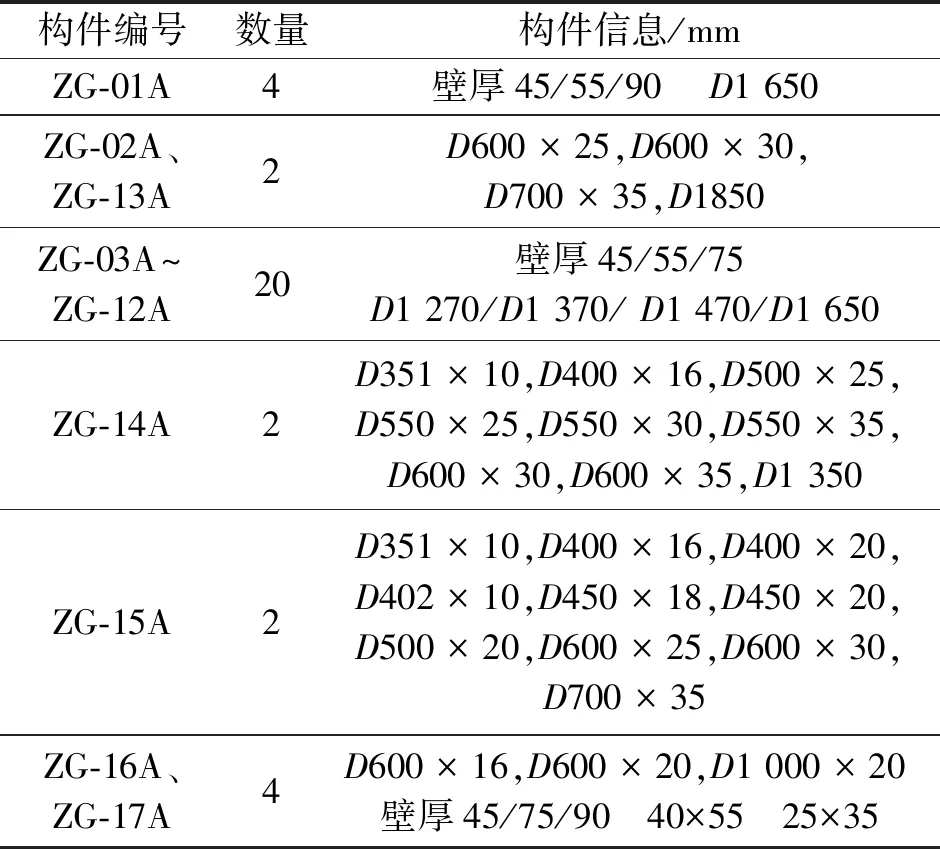

本工程整体造型为宝石型,空间三向杆件较多,深化设计中采用了Tekla软件进行建模,铸钢构件信息如表1和图3所示。

2.2 材质选择

表1 铸钢构件信息表

铸钢构件选材时考虑了结构的荷载特性、铸造工艺、节点类型等因素,选择技术可靠、经济合理的铸钢材料。本工程桁架杆件材质为Q345B,铸钢节点的材料性能应与其相当,应具有较高的强度、良好的低温冲击韧性和可焊性,综合考虑各因素选用G20Mn5QT钢。铸钢节点材料机械性能及物理指标:抗拉强度不小于500 MPa,伸长率不小于22%,屈服强度不小于300 MPa,其余性能应符合规范的规定。

2.3 典型铸钢节点受力分析

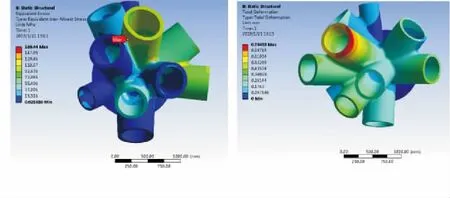

对铸钢节点在多种不利荷载工况下进行静力强度分析,以确保铸钢节点满足受力安全要求。限于篇幅,文中仅取P轴ZG-14A铸钢节点为分析对象,该节点详细构造尺寸如图4所示,其由10个杆件共同交汇,构造复杂,内力较大。在最不利工况作用下,铸钢件先根据节点设计尺寸,建立节点空间三维模型作为计算模型,分析典型节点轴测图如图4所示,建立杆件局部坐标系如图5所示,然后导入分析软件ANSYS17.0中进行加载分析。

图3 构件连接杆件模型

图4 分析典型节点轴测图 图5 杆件局部坐标系

(1)单元类型和网格划分情况:采用solid单元,整体按照尺寸单元40 mm智能划分实体单元,局部应力集中按照尺寸单元20 mm智能划分实体单元。

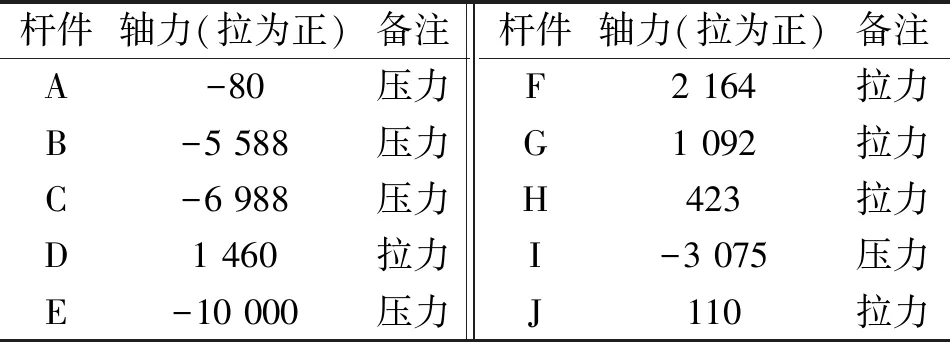

(2)加载情况及约束设置:按设计要求,分析时选取一根杆件的一个端面施加固定约束,其余端面根据整体结构分析所得节点力施加荷载。利用软件MTS计算得出各铸钢节点最不利组合工况“1.2恒载+1.4活载+0.84温度荷载”情况下的内力,最不利工况 ZG-14A节点各杆件内力如表2所列。

表2 最不利工况ZG-14A节点各杆件内力 kN

(3)根据荷载施加情况,形成如下结论:杆件E受到的压力最大,为10 000 kN;杆件F受到的拉力最大,为2 164 kN,因此在施工中应当重点监测杆件E和F的变形。选取节点位移最大点作为关键点,考察节点的变形具体分析最不利荷载情况下位移。

为了对比荷载作用下位移变化规律,荷载以1倍力为步长,增加至4倍,绘制荷载-位移曲线(如图6所示)。从图中可以看出位移在前期变化小,当荷载变大时,引起的位移也迅速增大。

图6 荷载作用全过程荷载-位移曲线

对节点ZG-14A建立空间模型,在最不利工况作用下,计算结果分别如图7、图8所示。由图7可见,在最不利工况下最大应力166.4 MPa,出现在E杆和G杆之间,小于其设计强度,故满足强度要求。如图8所示,在最不利工况下最大变形为0.784 mm,满足刚度要求。

图7 最不利工况应力图 图8 最不利工况应变图

3 铸钢节点安装技术

3.1 节点定位

为保证铸钢节点安装后的稳定性,控制分支管的数量不少于4根(图9),根据分支选择管径和长度较大﹑便于定位﹑利于安装、节点稳定的圆管。各控制分支管口中心连线的图形形心与节点重心线重合,至少保证重心线穿过连线图形。

铸钢节点定位流程:支撑胎架安装(图10)、垂直度矫正→胎架顶面定位放线→铸钢节点定位支撑粗调节测量→节点外形尺寸复测→铸钢节点吊装就位→铸钢节点矫正→桁架主杆件安装、校正→次杆件安装、校正→主次杆件焊接﹑探伤→胎架焊接点释放及检测。

图9 铸钢节点定位 图10 胎架安装

3.2 节点安装

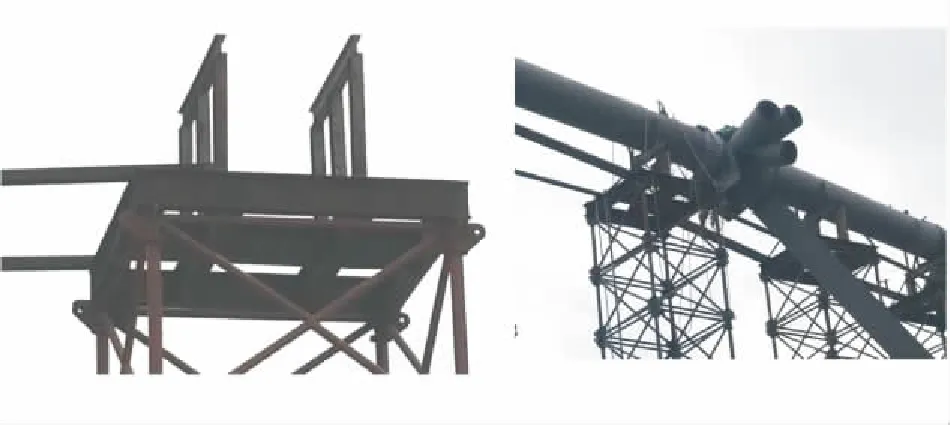

依据分支管定位截面相应最低点与管口间的轴向距离,标记定位横截面。在节点安装就位前,先将节点通过吊车设备控制各分支标高,进行粗略调整。将铸钢节点吊离地面150~250 mm后,根据各定位管口位置最高点之间的相对高差,调整分支管口位置到对应的高度。先对节点定位进行粗调,后将节点吊装到胎架上,再进行精调,调整分支管定位横截面与对应定位板圆弧相切时为止。支撑胎架现场工况如图11所示,铸钢节点现场工况如图12所示。

图11 支撑胎架 图12 铸钢节点

胎架支点通过连接板与杆件定位复测,经全站仪测量校正后,方可继续实施焊接。测量时应选择3个不同线的对接管口中心作为测点,3个测点坐标确认无误后,最终支点的位置才固定。

4 铸钢结构焊接

4.1 焊接工艺

本工程的铸钢节点焊接过程中的难点:①桁架结构不规则,杆件连接关系复杂,构件最大跨度为119 m,高空焊接技术要求高。②铸钢节点安装存在偏差,增加了施工难度。③焊接量巨大,并且结构构件存在向上的倾斜角度,焊接作业操作空间小、难度大。

为减少焊接变形,控制安装精度,本工程焊接主要采用CO2气体保护焊。

(1)焊接环境确认:焊接作业时,CO2气体保护焊风速不大于2 m/s,手工电弧焊不超过8 m/s。

(2)焊前预热:为了有效防止焊接延迟裂纹的产生,采取降低焊接热影响区冷却速度的方法,对铸钢节点与钢管焊接前进行加热,加热火焰焰心距焊缝两侧约10 cm处且需不时的绕管,避免预热不均匀局部温度过高而造成铸钢件的损伤。预热时进行温度测试,温度测点选在距离坡口8~10 cm处,采用红外线温度测试仪测试。

(3)焊接过程控制操作要点:①焊接过程采用多层分层焊接,第1道用手工电弧焊打底,直流反接,打底焊条选用E5016。②填充中间层和面层采用CO2气体保护焊,焊丝选用E501T-1,焊丝型号E501T-1,规格∅1.2 mm,每道焊层不宜大于6 mm,且各焊道接头应错开50 mm。③焊接过程应连续,至少应焊满坡口深度1/2以上,同时还应控制道间温度<230 ℃。焊接工艺参数如表3所列。

(4)焊接结束后防护措施:焊接后应根据温度情况进行热保温处理,后热温度控制在200~250 ℃,适当提高焊接区域附近的温度,热保温应在焊缝两侧约100 mm处进行均匀加热。

表3 焊接工艺参数

4.2 焊接质量控制措施

(1)焊接顺序:为保证焊接应力释放自由,减弱焊接约束,焊接从中间部位向四周,从下向上。

(2)对称施焊时,先施焊粗杆,再施焊细杆。

(3)每根管对接后分成两个半圆形,均以仰焊部位起弧,以平焊部位进行收弧。按仰焊→仰爬焊→立焊→立平焊→平焊顺序施焊。

(4)焊接前检查拼装质量﹑定位焊接质量,符合要求后施焊。

(5)焊接采用多层多道焊接时,每完成一焊道焊接后需及时清理焊渣、表面飞溅物,方可继续施焊。

(6)无损检测确定焊缝缺陷超标时,立即进行返修。根据检测确定的缺陷位置﹑深度等情况,用砂轮打磨、刨除缺陷,返修部位重新连续焊成。

5 结束语

本工程工期紧张、焊接难度大、单件造型复杂、焊接质量要求高。采用有限元分析方法,根据实际工程从铸钢节点的设计、铸造、安装过程中研究了异性铸钢节点的施工技术,针对工程实际特点,在生产过程中进行了严格的技术控制措施,确保了铸钢节点安装满足设计要求。对类似工程在铸钢节点制作、焊接操作、变形控制、焊接质量控制方面具有一定的参考意义。