基于可追溯单元的电力工程数字监理平台溯源验证系统

苏盛开,刘 欢,吴伟巍(.东南大学, 江苏 南京 89;.江苏兴力工程管理有限公司, 江苏 南京 004)

0 引 言

从产业方向来看,电力工程监理行业基于平台进行产业的升级和改造是必然方向。毋庸置疑,平台是最有效的产业升级改造的方式之一,电力工程监理行业亟需基于平台进行转型升级。在电力工程数字监理平台运行过程中,管理人员通过感知平台技术所带来的实际效果逐渐加深了对平台的信任。这种信任实质上来源于管理人员对电力工程数字监理平台的技术信任。数字监理平台的可追溯性作为平台技术的功能核心,是确保监理人员履职信息真实性的关键,促使管理人员产生对数字监理平台产生信任。最终,监理公司内部将逐渐建立起稳固的“管理人员-数字监理平台-监理人员”三方互信关系。

从文献中可以看出,监理行业一直在追求对监理过程信息进行溯源。苏建辉等[1]介绍了一种基于信息化技术的旁站记录功能系统,将旁站记录内容标准化、电子化,在促进监理工作开展和提高监理工作效率方面发挥了重要作用。在电力监理行业,电力项目的资料管理一直是建立过程中的短板,尽管目前电力行业部分单位以编制使用资料管理软件,但都不具备通用性,可追溯性不强[2]。

本文将可追溯概念引进电力工程监理行业,构建基于可追溯单元的电力工程数字监理平台溯源系统。

1 可追溯性与可追溯单元

1.1 可追溯性

国际标准化组织(ISO)把可追溯性定义为“通过生产、加工、分发等特定阶段跟踪饲料或食物的运动过程的能力”[3]。Cheng和Simmons(1994)[4]把可追溯性定义为“顺原路返回并且核实某些事件发生的能力”。Opara和Mazaud(2001)[5]把可追溯性描述为“供应链上所有信息的收集、记录、维护与应用,这样的方式给消费者提供了关于产品起源与生命历程的保证”。García、Santos和Windels(2008)[6]把可追溯性定义为“跟踪所有被认为与特定项目或软件产品中的组织足够相关的元素”的能力。

Moe(1998)[7]对于可追溯性的定义被引用率最高。Moe把可追溯性分成两种类型,分别是供应链追溯和内部追溯。供应链追溯是指“通过全部或部分从生产到运输、存储、加工、分发和销售的生产链来跟踪一个产品批次及其历史的能力”,也被称为外部追溯;内部追溯是指“在供应链的一个步骤内部跟踪产品批次及其历史,比如生产步骤”。

1.2 可追溯单元

系统内部可追溯性依赖于用于追溯的最小单元的定义,也就是Kim等(1995)[8]定义的可追溯单元(Traceable Resource Unit,TRU)。可追溯单元是一个定量的单元,包括一个或多个产品,但是在相同的工序下被处理并且有相同的特点。

可追溯单元的尺寸取决于粒度(granularity)水平。良好的粒度水平可以减小可追溯单元的尺寸,但同时增加可追溯单元的数量,也就是增加了信息的记录。粗糙的粒度水平减少了信息的记录,但是此时可追溯单元的尺寸会模糊重要产品信息。

Karlsen等(2011)[9]提出了三种类型的可追溯单元,分别是批次(batch)、交易单元(Trade Unit,TU)、物流单元(Logistics Unit,LU)。批次是接受同样工序的所有材料的总量;把批次分成更小的交易单元(TUs)用于售卖;为了运输或存储,交易单元(TUs)被堆成物流单元(LUs)。Borit和Olsen(2012)[10]提出批次类可追溯单元通常用于在一个公司内的内部追溯,而交易单元类和物流单元类可追溯单元用于公司间的外部追溯。

在选择了可追溯单元的水平后,需对其附加独一无二的识别码(Identification Mode)。对于批次类可追溯单元,其标识符通常产生于食品运营公司内部,而不用遵守外部标准。对于交易单元(TU)与物流单元(LU)类可追溯单元,则被明确要求使用国际标准类标识符。尽管可追溯单元标识符应独一无二,但在实践中却有所变化。Aung等[11]提出两种不同识别方式,一种是一类可追溯单元使用一个标识符,一种是多类可追溯单元使用一个标识符。前者更准确,但更昂贵复杂。

1.3 溯源验证系统

溯源验证(Compliance Validation)是指检查人员、既定计划和一系列行动是否得到很好的执行,对其结果及过程进行溯源。每当规定的行业执行改变重要的工作流程,相关部门要求溯源数据以证明流程被很好的运行,得到了期望的结果。溯源验证系统(Compliance Validation System,CVS)的理念来源于新加坡招投标系统,CVS的核心是过程数据与结果数据的可追溯,也就是在可追溯基础上形成“人、材、机、环境”及“项目、公司”的真实信用体系。

2 电力工程数字监理平台溯源验证系统

2.1 电力工程数字监理平台

传统监理方式已经不适合当今的建筑行业。在信息化背景下,平台是解决传统监理方式弊端的一种方式。通过平台,可以对监理信息进行跟踪溯源,解决业主与监理之间的信任问题。在电力工程监理行业,由于监理工作十分繁琐,引入平台不但可以使监理人员的工作大大减轻,而且会增加监理信息的真实性与可追溯性。本文以钉钉软件为依托,将其融入监理工作的各个流程,构建电力工程数字监理平台,形成电力工程监理平台溯源验证系统。

2.2 电力工程数字监理平台的可追溯性

基于Moe对于可追溯性的定义,笔者把电力工程数字监理平台可追溯性定义为:通过各个工作流程来跟踪监理工作人员及其过往工作历史情况的能力。

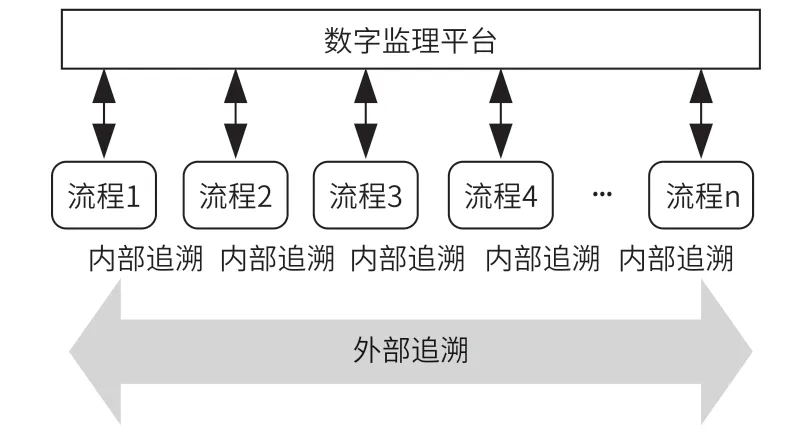

Aung等(2014)[11]基于食品链中对于可追溯性的要求,提出了可追溯系统概念框架。在此框架中,为了实现整个供应链的可追溯性,所有供应链的参与者被认为同时具有内部追溯与外部追溯。把此框架引入数字监理平台,数字监理平台的可追溯性框架,如图1所示。(箭头代表信息流。)

图1 电力工程数字监理平台框架

2.3 电力工程数字监理平台中的可追溯单元

本平台的各个模块间进行信息交换,但是不与其他类型的平台进行信息共享,所以选择批次类可追溯单元,即每个模块内的可记录子项就是平台可追溯系统的一类“可追溯单元”。在数字监理平台中,使用“一对一”的识别方式,即每一类可追溯单元使用相同标识符进行识别,且标识符使用文字说明。以任一流程为例,可追溯单元的确定及识别,如图2所示。

图2 流程中可追溯单元的确定及识别

3 案例分析

3.1 兴力监理公司电力工程数字监理平台

本文以兴力监理公司基于钉钉软件开发的电力工程数字监理平台为例,介绍电力工程数字监理平台的可追溯性及可追溯在此平台中的实现方式。

兴力监理公司紧扣国网公司基建改革配套政策,计划以监理标准化工作流程为抓手,借助信息化建设手段,利用钉钉软件搭建“电力工程数字监理平台”,促进监理工作向精准化、精益化发展。电力工程数字监理平台针对工程监理点多面广的特点,利用数字监理平台构建上下贯通的扁平化管理监督体系,纵向贯通监理业务管理流程,抓实各级监理人员安全质量管理责任,根治现场管控虚化问题,促进监理工作标准化、规范化、透明化,实现“看现场、查现场、管现场”的目标。

兴力监理公司电力工程数字监理平台包括14个模块,分别是工程台账、计划/进度管理、风险管理、考勤管理、问题管理、任务管理、监理日记、造价管理、质量管理、履职评价、非输变电管理、人员管理、知识库和工作一览。

3.2 兴力监理公司电力工程数字监理平台的可追溯性

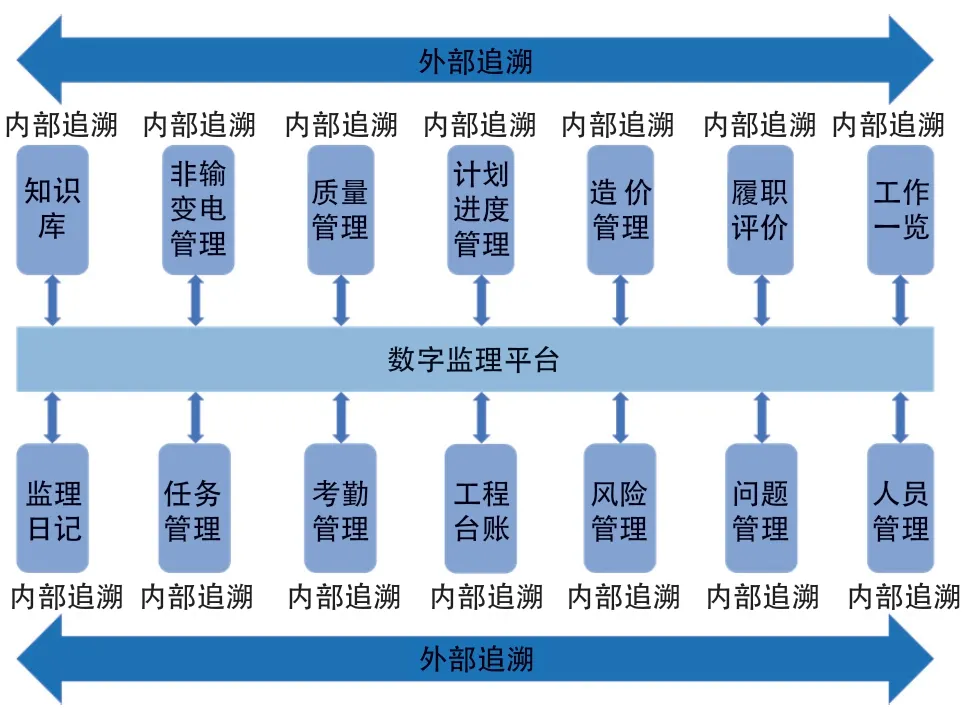

通过从工程台账到考勤管理、计划/进度管理、风险管理、问题管理、任务管理、监理日记、非输变电管理、造价管理、质量管理、履职评价的全部或部分的工作流程,跟踪监理工作人员及其过往工作历史情况的能力。在工作流程上的每一个模块内部,会对监理人员及其过往工作情况进行基于模块内部的追溯。兴力监理公司电力工程数字监理平台框架,如图3所示。

图3 兴力监理公司电力工程数字监理平台框架

3.3 追溯单元的确定及识别

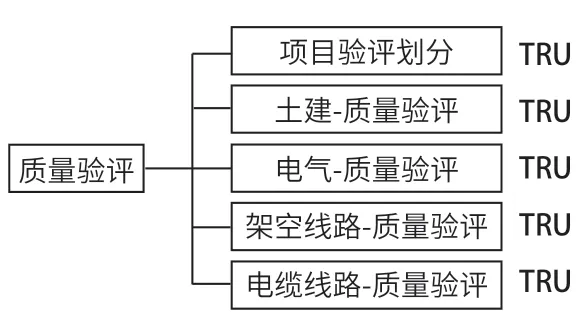

在电力工程数字监理平台的质量管理模块下,有质量验评、检测试验、阶段性验收三个子模块,下面以质量验评为例,介绍可追溯在电力工程数字监理平台中的应用。

进行质量验评前,需要先对项目进行验评划分,项目验评划分结果会存储在项目验评划分台账中。进行质量验评时,需调用项目验评台账中的项目验评划分结果,质量验评结果会存储在质量验评管理中,在质量验评管理中可以对质量验评结果进行查看和修改。最后在质量验评看板中以图表的形式显示质量验评结果。

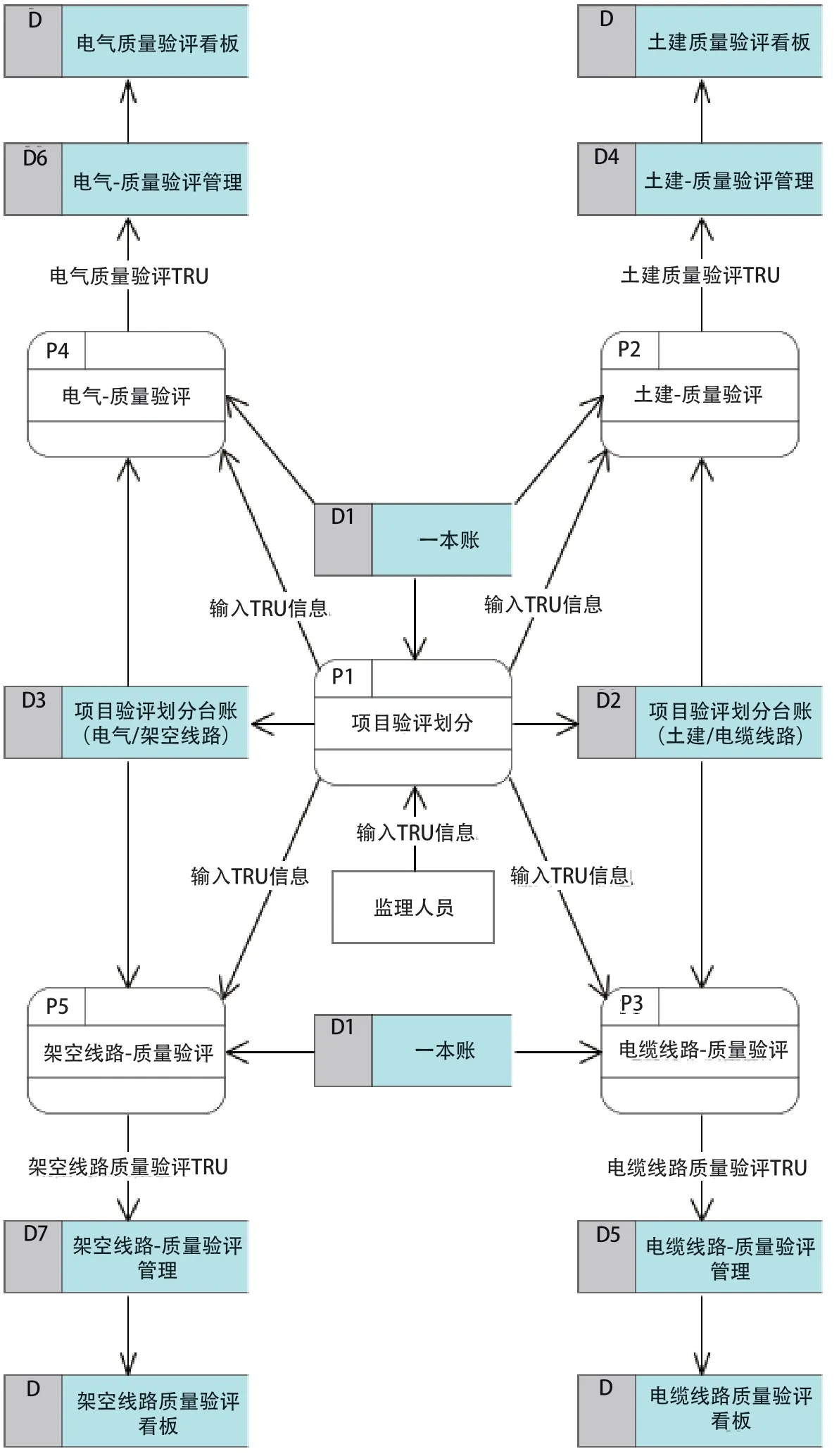

在质量验评下,项目验评划分、土建—质量验评、电气—质量验评、架空线路—质量验评和电缆线路—质量验评,分别对应五类可追溯单元(如图4所示);只要进行项目的验评划分,就会在数量上产生新的同类可追溯单元。进行各类质量验评时也是相同机制。最后,所有可追溯单元汇总至相应的质量验评看板中,需要时可以正向跟踪或逆向溯源。

图4 质量验评模块下的可追溯单元

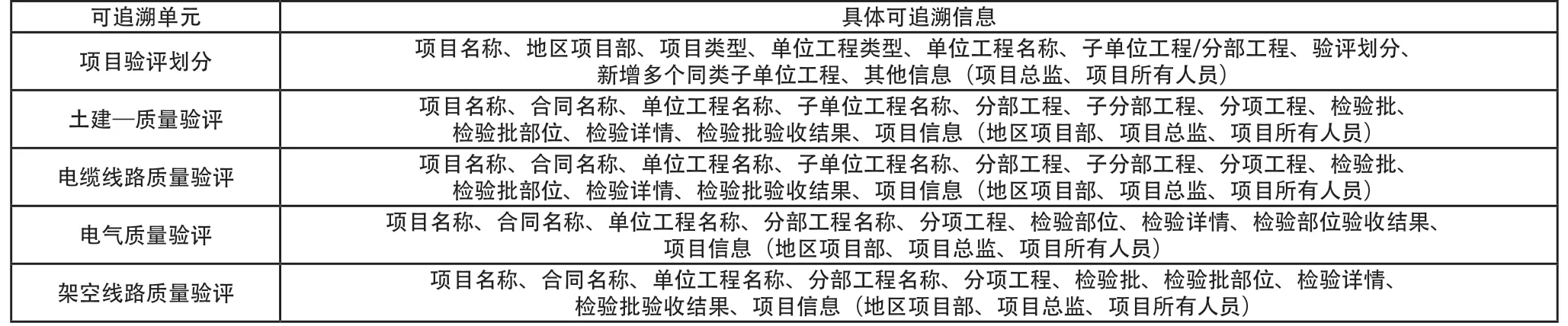

五类可追溯单元具体可追溯信息,如表1所示。

表1 质量验评子模块具体可追溯信息

图5是质量验评子模块的数据流图,用结构化系统分析方法从数据传递和加工角度出发,以图形来表达系统的逻辑功能、数据在系统内部的逻辑流向和逻辑变换过程。P1、P2、P3、P4、P5代表质量验评子模块内的五类可追溯单元,每类可追溯单元下的信息就是追溯的基础。当需要进行追溯信息时,可根据可追溯单元的标识符也就是名称进行查询。

图5 质量验评子模块数据流图

4 结 语

将可追溯性的概念引入电力监理行业,可以解决监理信息记录不及时、不完整、不可追溯等问题,促进监理更好地履职,同时可以有效率地解决问题并分清责任主体。本文通过引入可追溯单元,介绍电力工程数字监理平台中可追溯的具体实现方式,分析如何通过可追溯单元对监理信息进行溯源及哪些信息可以被溯源。电力工程数字监理平台的应用实现了监理履职痕迹全过程监督、监理工程全过程管控,保证监理人员行为信息可追溯,抑制监理人员机会主义行为。电力工程数字监理平台的研发和应用,为电力工程监理行业基于平台进行转型升级奠定了坚实的基础,代表着行业转型升级的必然方向。