用于钙循环CO2捕集的串行流化床气固流动特性实验与模拟研究

袁伟洋,皮帅,秦昌雷,冉景煜

(重庆大学能源与动力工程学院,低品位能源利用技术及系统教育部重点实验室,重庆,400044)

化石燃料的大量燃烧使得越来越多的温室气体如CO2等被排放到大气中,对自然界的生态平衡和人类的社会经济发展产生了不利影响。政府间气候变化委员会(Intergovernmental Panel on Climate Change,IPCC)在2018年的《全球变暖1.5℃》特别报告中指出:全球平均CO2体积分数从1960年的0.31‰急剧增加至2017年的0.41‰,CO2体积分数正处于历史最高值,且还有增大的趋势,这将导致未来10~30年内全球平均气温相对于工业革命前提高1.5 ℃[1]。因此,减少CO2的大量排放已经刻不容缓。

碳捕集、利用和封存(carbon capture,utilization and storage,CCUS)是减少人为CO2大量排放的有效策略[2]。CO2捕集是实现碳利用或封存的关键环节,而钙循环(calcium looping,CaL)由于具有CO2吸附容量大、吸附材料成本低廉等显著特点,是较具代表性的一种高温CO2捕集技术[3]。钙循环捕集CO2的基本过程为:在碳酸化反应器中,CaO吸附烟气中的CO2生成CaCO3,CaCO3进入煅烧反应器内经高温分解为CaO 和CO2,从而得到高纯度的CO2,而再生的CaO吸附剂则被送回碳酸化反应器中进行下一个高温吸附−脱附循环。

可见,钙循环过程的实现极大地依赖于2个不同的反应器,并且为了确保气体和固体吸附剂之间的充分接触,2个反应器均宜采用流化床形式[4]。CaL 最早由SHIMIZU 等[5]于1999年提出,随后受到了广泛关注,各国学者开始研发可以实现CaL过程的双流化床反应器系统。房凡等[6]设计并搭建了双鼓泡床钙循环反应器,其实验研究结果表明双鼓泡床反应器可以稳定运行且系统内物料可以连续交换,固体循环量不受流化速度的影响,但会随着床料高度的增大而增大。CHARITOS等[7]搭建了由鼓泡床碳酸化反应器和循环流化床煅烧反应器构成的10 kW 级钙循环系统,研究了反应条件对循环过程与捕集性能的影响,结果表明该床体的碳捕集效率超过90%。RODRÍGUEZ 等[8]搭建了碳酸化反应器和煅烧反应器均为循环流化床的30 kW 双循环流化床反应器,在实际操作条件下,该装置的碳捕集效率为70%~90%。DIETER 等[9]设计并搭建了200 kW 的CaL 双流化床反应器。该反应器有2种配置:其一是碳酸化反应器和煅烧反应器均为循环流化床,其二是碳酸化反应器为湍动床而煅烧反应器为循环流化床。实验结果表明循环流化床反应器较适于作为碳酸化反应器。此外,WANG等[10−13]也对CaL反应器进行了研究。

虽然有关用于钙循环的双流化床反应器研究取得了较大进展,但是现有的双流化床反应器形式较单一,长期稳定运行有一定困难,且对其气固流动特性的研究还不够透彻,导致CO2捕集效率受限。因此,需要进一步开发适用于CaL 的形式多样的双流化床反应器,并深入研究其气固流动特性与CO2循环捕集性能。本文作者在已有的双流化床反应器基础上,设计并搭建串行流化床反应器,并在该串行流化床的冷态实验装置上研究床层压降、颗粒循环速率等气固流动特性;同时,对该反应器的气固流动过程进行了数值研究,以形成可有效模拟串行流化床工作状态的冷态模拟方法,为钙循环CO2捕集技术的发展提供参考。

1 研究方法

1.1 实验系统及条件

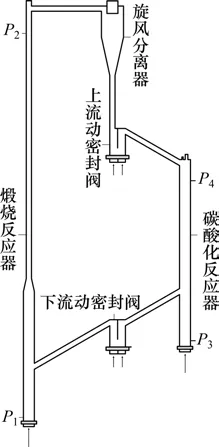

图1所示为实验所用的冷态串行流化床反应器结构示意图。该串行流化床由煅烧反应器(DF)、旋风分离器(CY)、上流动密封阀(SLS)、碳酸化反应器(TF)、下流动密封阀(XLS)等主要部分组成。其中,煅烧反应器由底部床和提升管构成,底部床直径为42 mm,高为500 mm,提升管直径为20 mm,高为1 040 mm,底部床与提升管之间由高50 mm 的连接件连接,提升管顶部留有30 mm的顶部密封区域。整个煅烧反应器为快速流化床;碳酸化反应器直径为42 mm,高为700 mm,为鼓泡床;2 个流动密封阀直径均为60 mm,高均为105 mm。在煅烧反应器底部布置测压点P1,提升管顶部以下110 mm处布置测压点P2;碳酸化反应器底部布置测压点P3,顶部以下100 mm处布置测压点P4;流动密封阀中间采用挡板进行分隔,底部采用双入口进气。实验过程中使用石英砂作为床料,采用空气压缩机给反应器和流动密封阀供气,并通过转子流量计控制各入口风量。

图1 串行流化床反应器模型Fig.1 Scheme of interconnected fluidized beds

本文主要研究各入口风速、反应器内的总石英砂床料量、石英砂床料粒径对反应器内床层压降和颗粒循环速率等气固流动特性的影响,具体实验条件见表1和表2。初始时流化床内床料平均分布在煅烧反应器和碳酸化反应器内。实验所使用的石英砂粒径为100.0~375.0 μm,密度为2 650 kg/m3。当粒径为[100.0,187.5)μm时,其在空气中的临界流化风速[14]约为0.016 m/s;当粒径为[187.5,250.0)μm以及[250.0,375.0]μm时,临界流化风速分别约为0.041 m/s和0.080 m/s。

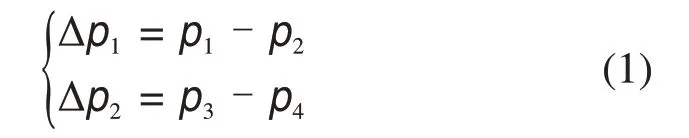

床层压降是反映反应器内气体和固体颗粒流动状况的关键参数之一,其计算公式如下:

式中:Δp1为煅烧反应器床层压降;Δp2为碳酸化反应器床层压降;p1~p4分别为测压点P1~P4测得的压力(kPa)。

表1 不同入口风速下的实验工况Table 1 Experiment conditions with different inlet velocities

表2 不同石英砂床料量及床料粒径下的实验工况Table 2 Experiment conditions with different quartz sand bed masses and sizes

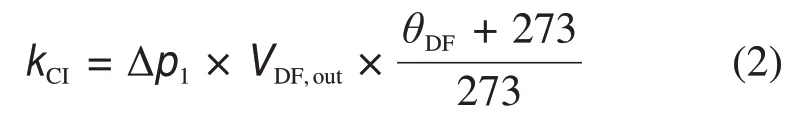

颗粒循环速率是影响反应器内流体动力特性的重要参数,由于实验条件有限,无法对颗粒循环速率进行准确测量,因此,使用颗粒循环系数kCI来 定 性 表 示,kCI采 用BERGUERAND 等[15−16]给出的公式计算:

式中:θDF为煅烧反应器温度(℃);VDF,out为煅烧反应器出口空气流量(m3/h),由于流动密封阀为双入口进气,且中间有挡板隔开,实验时,2个入口的进气风速也相同,因此,可以忽略气体串混,即VDF,out可以按下式计算:

式中:VDF为煅烧反应器入口空气流量;VXLS为下流动密封阀入口空气流量(m3/h)。

1.2 数值模拟

本文采用Fluent 软件进行气固多相流数值模拟,研究床料在反应器内的流动特性。

数值模拟的物理模型是以实验所用串行流化床按1:1等比例建模得到的,模拟采用欧拉双流体模型进行计算,假设床料颗粒具有相同粒度,反应器内只有气、固两相,壁面满足无滑移条件。模型满足以下控制方程。

1)连续性方程(i为g或s):

2)动量方程(i为g和s时,j为s和g):

式中:t为时间;ρ为密度;α为体积分数(αg+αs=1);u为速度;p为气固混合物的压力;τ为应力张量;g为重力加速度;∇pi项只有i为s 时存在,此时ps表示固体压力;下标i为g和s,分别表示气相和固相,下标j为s和g;β为气固相间的曳力系数,通过GIDASPOW等[17]提出的模型计算得到。

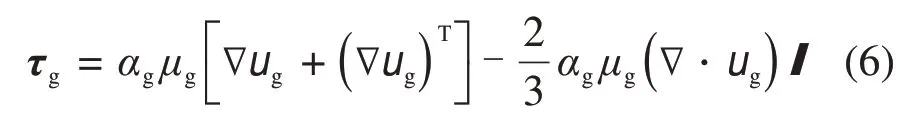

式(5)中的气相应力张量τg采用经典应力应变本构关系表示:

式中:I为单位张量;气相动力黏度μg由层流黏度μgl及湍流黏度μgt两部分组成,即μg=μgl+μgt;湍流黏度μgt通过气相湍动能k及湍动耗散率ε计算(即k−ε模型);μgt=ρgCμ(k2/ε);Cμ为经验常数,取0.09。

式(5)中的固相应力张量τs和固体压力ps采用苏明泽等[18]提出的方法计算。

颗粒弹性恢复系数设为0.9,壁面弹性恢复系数设为1.0[18],床料选择石英砂,其粒径固定为144 μm,初始体积分数为24.4%,且石英砂近似均匀分布在反应器内。进气口均设置为速度入口,旋风分离器及碳酸化反应器出口设置为大气压力出口。求解采用的是基于压力的SIMPLE算法,收敛标准为10−3。表3所示为数值模拟工况。

表3 数值模拟工况Table 3 Simulation conditions

2 结果与讨论

2.1 基础实验特性

图2所示为串行流化床运行时的颗粒运动状况。从图2可以看出:煅烧反应器内空气流速较大,床料运动剧烈,为快速流化状态,而碳酸化反应器内空气流速较小,床料运动平稳,为鼓泡状态;碳酸化反应器内床料量明显多于煅烧反应器内的床料量。

图2 串行流化床反应器运行状态Fig.2 Running status of interconnected fluidized beds

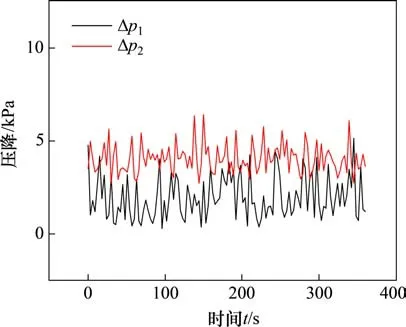

为了进一步了解反应器内物料流态化的基础特性,在反应器运行稳定后对床层压降进行测量,测试工况为:uDF=1.77 m/s,uTF=0.12 m/s,uSLS=0.047 m/s,uXLS=0.041 m/s,床料量为1.5 kg,床料粒径为100.0~187.5 μm。图3所示为测得的煅烧反应器床层压降Δp1和碳酸化反应器床层压降Δp2随时间的变化曲线。从图3可知:Δp1在2 kPa附近上下波动,而Δp2在4 kPa 附近上下波动,说明反应器运行良好;同时可以看出Δp1小于Δp2,而Δp1的波动幅度大于Δp2的波动幅度,表明煅烧反应器内的床料量少于碳酸化反应器内的床料量,煅烧反应器内床料的运动比碳酸化反应器内床料的运动更剧烈,这与图2所示结果一致。

图3 串行流化床双反应器内的床层压降Fig.3 Pressure drop in calcinator and carbonator of interconnected fluidized beds

2.2 入口风速对串行流化床气固流动特性的影响

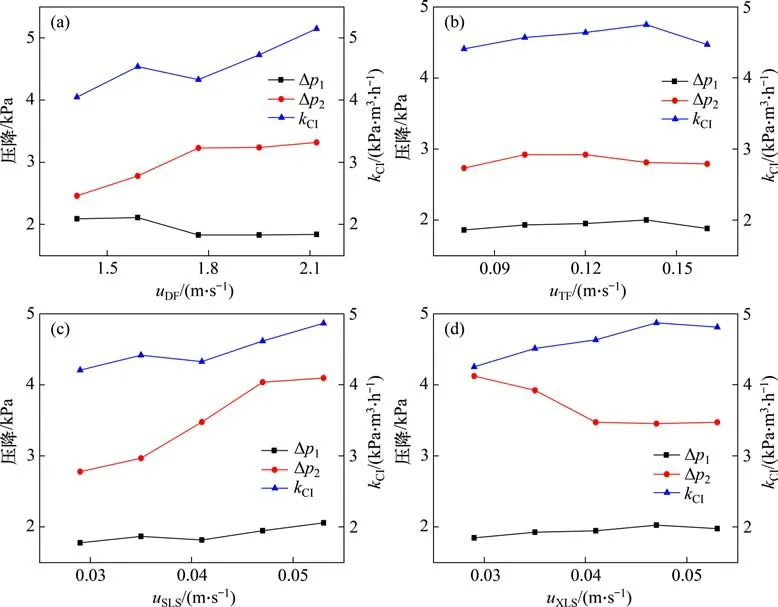

图4所示为各入口风速对床层压降和颗粒循环系数的影响曲线(其中,Δp1和Δp2均取其对时间的积分平均值,下同)。从图4(a)可以看出:当煅烧反应器入口风速从1.41m/s增加至2.12 m/s时,Δp1从2.1 kPa降至1.8 kPa,Δp2从2.5 kPa增加至3.3 kPa,kCI总体呈升高趋势但存在局部下降。煅烧反应器入口风速增大会导致更多的床料颗粒被送入旋风分离器,从而使其床料减少,空气流过所受阻力减少,压降减小;同时,碳酸化反应器内床料增多,使得Δp2增大;kCI受Δp1以及VDF,out影响,总体随VDF,out的增加而增加,但由于Δp1的局部陡降,使得kCI出现局部下降。由4(b)可见,在碳酸化反应器入口风速从0.08 m/s 增加至0.16 m/s 的过程中,2个反应器内的床层压降与颗粒循环系数均保持了相对稳定。从图4(c)可以看出:随着上流动密封阀入口风速从0.029 m/s增加至0.053 m/s,Δp1略有增加,Δp2从2.8 kPa 急剧增至4.1 kPa,kCI总体呈升高趋势。上流动密封阀风速的增加使得其内床料量减少,进入碳酸化反应器的床料量增加,同时,也抑制了床料从煅烧反应器进入上流动密封阀,导致煅烧反应器内的床料量亦有所增加,因此,Δp1和Δp2均增加。此外,由于VDF,out几乎不受上流动密封阀入口风速的影响,因此,kCI随Δp1的增加而增大。由图4(d)可见:随下流动密封阀入口风速增加,Δp1略有增加,Δp2则从4.1 kPa 降低至3.5 kPa,kCI总体呈增大趋势;当下流动密封阀入口风速增加时,其内的床料更易于流向煅烧反应器,同时从碳酸化反应器流入的床料增多,因此,Δp1略增,Δp2降低;此外,VDF,out随下流动密封阀入口风速的增加而增加,因此,kCI呈现增大趋势。

图4 各入口风速对床层压降和颗粒循环系数的影响Fig.4 Influence of inlet velocity on pressure drop and material circulation rate

将该实验结果与闫景春等[19−20]的串行流化床冷态实验结果进行对比,发现床层压降和颗粒循环系数的变化趋势类似,这说明串行流化床反应器的气固流动过程具有一定相似性。但由于各串行流化床的结构特点以及实验条件方面的差异,会导致床层压降和颗粒循环系数有所不同。

2.3 床料量和床料粒径对串行流化床气固流动特性的影响

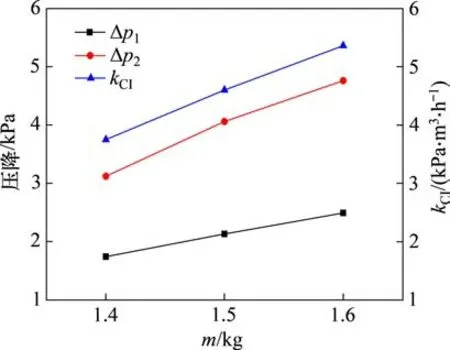

图5所示为床料量对Δp1,Δp2及kCI的影响规律。从图5可以看出:随床料量m的增加,Δp1,Δp2和kCI均显著增加。m的增加导致2个反应器内的床料量增加,Δp1和Δp2增加,而VDF,out不随m变化,因此,kCI随Δp1的增加而增大。

图5 床料量对床层压降和颗粒循环系数的影响Fig.5 Influence of mass on pressure drop and material circulation rate

图6所示为床料粒径对床层压降和颗粒循环系数的影响。由图6可见,与粒径d1为[250.0,375.0]μm的颗粒相比,粒径d2为[187.5,250.0)μm的颗粒的Δp1,Δp2和kCI均有所增加。这是由于粒径减小使得颗粒堆积更密集,间隙变小,空气流过所受阻力变大,因此,Δp1和Δp2增加。同时,由于VDF,out不随粒径变化,因此,kCI会随Δp1的增加而增大。总体而言,床料量和床料粒径都是影响串行流化床气固流动特性的重要因素,因此,在其实际运行过程中,必须重点关注床料量和床料粒径的选择。

图6 床料粒径对床层压降和颗粒循环系数的影响Fig.6 Influence of size on pressure drop and material circulation rate

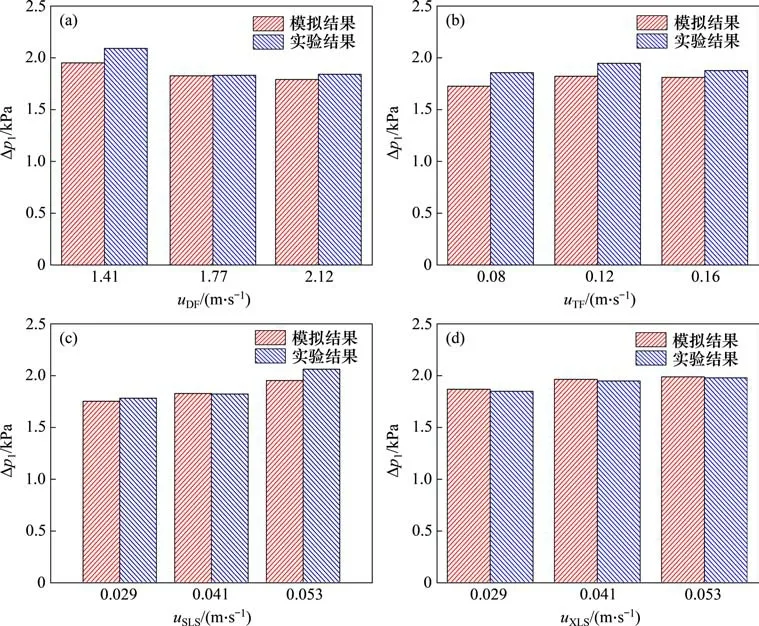

2.4 串行流化床气固流动的数值模拟

为了验证模拟结果的准确性,本文将模拟和实验得到的煅烧反应器床层压降Δp1进行对比,如图7所示。图7(a)所示为改变uDF时得到的Δp1,当uDF=1.41 m/s 时,Δp1模拟值和实验值的相对误差绝对值最大,为6.7%;当uDF=1.77 m/s时,相对误差绝对值最小,为0.3%。图7(b)所示为改变uTF时得到的Δp1,其模拟值与实验值的相对误差绝对值范围为3.5%~7.0%。图7(c)所示为改变uSLS时得到的Δp1,其相对误差绝对值范围为0.3%~5.3%。图7(d)所示为改变uXLS时得到的Δp1,其相对误差绝对值范围为0.5%~1.1%。模拟值和实验值之间较小的相对误差验证了实验结果和模拟结果的正确性。上述结果也表明,本文所采用的模型能够较准确地模拟串行流化床内的气固流动特性。

图7 不同入口风速下床层压降实验与模拟结果对比图Fig.7 Comparation between experiment and simulation results for pressure drop in calcinator under different inlet velocities

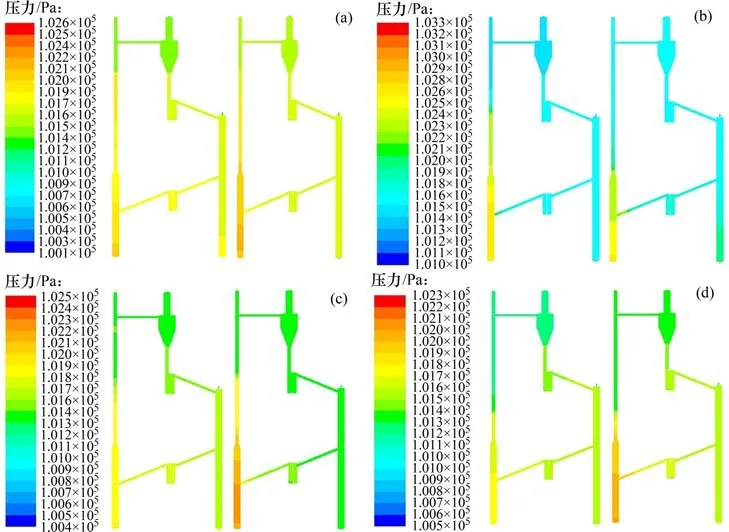

图8 不同模拟工况下串行流化床反应器压力分布云图Fig.8 Pressure distribution in interconnected fluidized beds under different simulation conditions

图8所示为不同模拟工况下得到的串行流化床反应器内的时均压力分布云图。其中图8(a)所示为模拟工况1的压力分布云图,左图中uDF=1.41 m/s,右图中uDF=2.12 m/s。从图8可以看出:煅烧反应器和碳酸化反应器入口附近的压力均高于其出口压力,且随高度的增加,压力逐渐降低。此外,煅烧反应器内的压力变化比碳酸化反应器内的压力变化更为剧烈;同时,当uDF增大时,煅烧反应器内的压力总体有所上升。图8(b)所示为在模拟工况2 时得到的压力分布图,可以看出:随uTF的增大,煅烧反应器内压力下降加快,且压降主要集中在底部床区域。由图8(c)和(d)可以发现:随uSLS和uXLS的增大,煅烧反应器内的压力均明显增大。

3 结论

1)煅烧反应器及上、下流动密封阀入口风速对床层压降和颗粒循环系数有较大影响,而碳酸化反应器入口风速的影响则较小;且在床料量和床料粒径确定(m=1.5 kg,d=100.0~187.5 μm)的条件下,各入口风速必须要相互匹配(即uDF=1.41~2.12 m/s,uTF=0.08~0.16 m/s,uSLS=0.029~0.053 m/s,uXLS=0.029~0.053 m/s)才能使得床料稳定流化。

2)床料量对床层压降和颗粒循环系数的影响明显,同时,床料粒径对串行流化床气固流动特性也有一定影响。随着床料量增加,床层压降和颗粒循环系数均明显增大;随着床料粒径减小,床层压降和颗粒循环系数均有所增加。

3)基于欧拉双流体模型的CFD 方法可以有效模拟串行流化床内颗粒的运动状况,获得较准确的气固流动特性,从而为开发与优化适用于钙循环CO2捕集的双流化反应床体提供参考。