基于膨胀石墨复合相变材料的传热性能研究

吴婷婷,胡艳鑫,容惠强,王长宏

(广东工业大学材料与能源学院,广东广州,510006)

相变材料(PCM)冷却是一种高效、低成本的非能动冷却技术[1]。PCM具有巨大的相变潜热,能够在相变过程中保持恒定的温度,保证了系统良好的均温性。同时,PCM 具有使用寿命长、使用和集成复杂度适中、维护适中、效率高、成本低等优点[2],这使得PCM 成为热管理技术中的研究热点。然而,在连续的蓄热/散热循环后,PCM的低导热率将成为传热的障碍,导致其内部积聚的热量无法及时散出,影响系统的散热效果[3]。因此,提高PCM 的导热性能是提高热管理系统整体性能的关键。

目前,大量的高导热材料被用于改善PCM 导热性能,如金属基热增强材料[4]、碳基热增强材料[5]和其他热增强材料[6],以期实现PCM在热管理系统中更有效、更广泛地应用。郑焕培[7]在泡沫铜/石蜡复合相变材料中插入翅片来进一步优化复合材料的性能,通过搭建可视化相变平台,发现插入翅片后,由顶部向顶部的一维传热转变成多维传热,大大提升了复合材料的导热性能,减少了熔化时间。然而,金属基材料存在一些不足,如密度高、化学稳定性差、热稳定性差,需要进一步考虑。LI等[8]通过实验评估了SiO2的不同孔径和质量分数对复合相变材料的影响,结果表明,复合材料具有良好的热稳定性和可靠性,且随着添加材料孔径的减小,热导率降低。热性能测试结果表明,添加了SiO2的复合材料在熔融过程中的室内峰值温度降低,冷却过程中的保温时间延长。碳基材料因其良好的导热性能、稳定的化学性质、广泛的可用性和低密度[9]而被广泛研究和应用。碳基材料具有多种形态结构,例如膨胀石墨(EG)[10]、碳纤维(CF)[11]、石墨烯[12]、碳纳米管(CNT)[13]等。其中,EG由于其高导热性和吸收性,受到了广泛的关注。其丰富的网络孔和大的比表面积有利于在复合相变材料(CPCM)内形成导热网络。胡锦炎[14]通过超生剥离的方式提高了EG 的面内导热性能,使复合材料内部的热流通道以面内导热为主,从而优化复合PCM的导热性能。结果表明,在EG质量分数为1%时,热增强能力最大可提高60%以上,同时,添加EG 的复合PCM 可以使储能系统的效率提高17%。ZHOU 等[15]以石蜡为蓄热介质,研究了复合材料的瞬态传热行为。实验结果表明,用石蜡(PA)和EG 制备的复合材料可使传热性能提高30%,然而,EG 的存在会削弱液相区的自然对流。

由以上研究可知,EG 由于疏松多孔的蠕虫结构和良好的导热性能,被广泛用于PCM 的导热增强。但仍存在以下不足:1)EG由于具有疏松多孔的蠕虫结构和良好的导热性能被广泛用于PCM 的导热增强。但EG 的形状、尺寸等都会影响PCM的强化效果,目前对于EG的导热增强效果,尚缺乏系统的研究;2)宏观物性的测量是研究复合材料的重要环节,复合材料在熔化过程中的动态温度场对于揭示相变材料的传热特性、相变强化机理和热控性能同样具有重要意义。目前,已有大量关于复合相变材料在相变过程中热能传输的实验研究,但与复合材料更好地应用于热管理系统相关的一些重要问题仍有待探究。首先,复合材料的平面温度场没有得到合理的观测,无法揭示复合材料的整体热特性和固液相变界面的演变过程。EG的添加量对复合材料熔化期间自然对流的抑制作用,以及其对内部温度场分布、相变界面特性和热管理性能的影响还缺乏统一的物理基准数据。

针对以上问题,本文作者探究了不同颗粒尺寸的EG 对复合相变材料(CPCM)性能的影响,并深入研究了PCM的相变过程。从PCM的导热增强优化以及影响PCM 熔化过程的参数等方面对复合材料的性能进行优化提升,以期为进一步深入研究相变材料热管理系统提供参考和依据,并指导其实际应用以实现更有效的热传输和管理性能。

1 复合相变材料的制备及熔化过程可视化实验系统

1.1 复合相变材料的制备

采用熔融共混法制备了不同质量分数EG 的EG/四氧化三铁−改性氧化石墨烯(Fe3O4−MGO)/PA复合相变材料。其中Fe3O4−MGO 用于改善EG 和PA 之间的界面热阻,以进一步提升复合材料的导热性能[16]。试验中采用的商用石蜡购置于茂名宝运有限公司,EG-80(平均粒径为178 μm)与EG-100(平均粒径为74 μm)购置于青岛兴润达密封材料有限公司,复合相变材料制备过程如图1所示。

图1 复合相变材料制备过程Fig.1 Preparation processes of composite phase change material

首先,称取不同质量分数的EG,Fe3O4−MGO和PA。将PA 置于90 ℃的油浴锅中加热熔化,待PA 完全熔化为液态,加入适当比例的Fe3O4−MGO,使用电动搅拌器搅拌3 h 至材料混合均匀,再加入适量EG,搅拌6 h,使材料混合均匀。将样品磨具放置在恒温加热台上,保持90 ℃恒温,将混合均匀的复合相变材料(CPCM)倒入磨具内,压制成直径×厚度为12.7 mm×1.5 mm 的圆片。在本实验中,制备了不同材料组分的CPCM,如表1所示。

1.2 复合相变材料熔化过程可视化实验系统

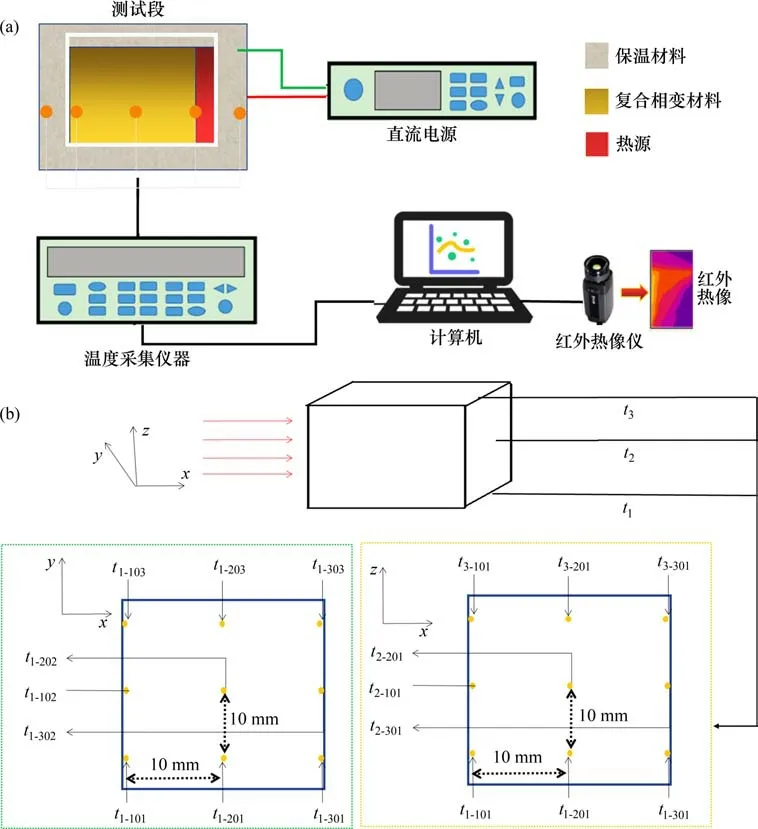

为了研究复合相变材料熔化过程中的传热特性,搭建如图2所示的复合相变材料熔化过程可视化实验系统,通过实验探索熔融相变的复合材料中的热传输过程。可视化平面相位和热图像以及关键内部位置的温度变化分别由红外相机和热电偶捕获和测量。由图2(a)可见,该实验系统包括测试段、计算机、直流电源(J04003)、温度采集仪器(安捷伦数据采集系统Agilent-34972A)和红外热像仪(FLUKE红外热像仪TiX1000)。

图2(a)中,测试段由复合相变材料、陶瓷加热器、保温材料和亚克力板方形容器组成,容器顶部预留9个小孔,热电偶从顶部小孔放进复合材料内部。复合相变材料和陶瓷加热器放置在方形容器内,陶瓷加热器放置在复合材料左侧,并使用热封胶固定在容器左侧,在顶部与内复合材料之间留下宽6 mm间隙,用于熔融石蜡的膨胀,顶部使用绝缘胶带固定。各侧均使用30 mm 厚的保温材料保温,通过直流电源给陶瓷加热器提供恒定的加热功率,通过安捷伦数据采集系统完成数据的采集。

图2(b)所示为试验中用于在特定位置测量温度的校准T型热电偶的布置。热电偶通过在容器顶部专门设计的装置可以方便地安装(由硅橡胶制成的薄垫表面),并通过顶部预留的小孔放置到复合材料内部,在竖直方向(z方向)布置3层热电偶,热电偶分别在xy平面的复合材料的每一层上布置,在xy方向间隔10 mm均匀分布。使用的T型热电偶测量精度为±0.01 ℃,其中,t2-101,t2-102和t2-103安装在加热表面的中心,其温度较高,与复合材料的左侧表面接触。温度信号由Agilent 34972A数据采集系统记录,然后传输到计算机中。

表1 样品名称及其组成(质量分数)Table 1 Samples description and their composition %

图2 熔化过程可视化实验系统Fig.2 Visual experimental system of melting process

2 结果与讨论

2.1 复合相变材料相变特性

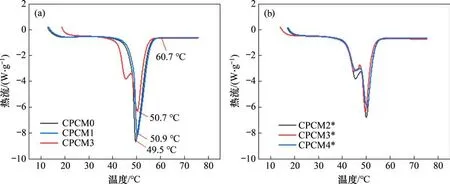

复合相变材料相变特性是设计热管理相变材料热管理系统时需考虑的重要因素,在PCM 中添加热增强材料必然会引起其潜热变化。采用差示扫描量热仪(升温速率为10 ℃/min)对样品进行差示扫描量热(DSC)测试,通过DCS曲线可获得CPCM相变过程中的热特性。图3(a)所示为CPCM0,CPCM1,CPCM3这3个样品的DSC测试曲线。以CPCM0 的DSC 测试曲线为例,随着温度的上升,石蜡样品吸热,当温度达到49.5 ℃时,即达到石蜡相变点,石蜡开始发生相变,出现1个明显的吸热峰;温度继续上升到60.7 ℃,完成相变过程。通过DSC 曲线可以得到,CPCM0 的相变潜热为229.5 J/g。CPCM1的DSC测试曲线与CPCM0的相似,相变温度基本不变,但是添加EG造成了相变潜热下降,为220.1 J/g。然而,区别于CPCM0 与CPCM1的相变过程,CPCM3在达到熔点之前,出现了1 个小的吸收峰,起始温度为37 ℃,相变潜热为223.9 J/g,略高于CPCM1 的相变潜热,出现这一现象的原因是Fe3O4−MGO 具有一定的相变潜热[17]。CPCM2 和CPCM4 的DSC 曲线与CPCM3 的类似。

从图3(b)可以看出:CPCM2*,CPCM3*和CPCM4*的相变潜热分别为225.5,222.9g和218.1 J/g。改变EG 颗粒粒度之后,CPCM2*,CPCM3*和CPCM4*的熔点基本与石蜡的相同,固液相变点在(49±1) ℃,在(60±1) ℃时相变过程结束。相变材料潜热见表2,通过表2可以看出:随着EG 粒度的改变,潜热基本不发生改变。由此可以得知,EG粒度的改变对CPCM的相变过程基本无影响。

表2 相变材料潜热Table 2 Latent heat of PCM J/g

2.2 复合相变材料导热性能

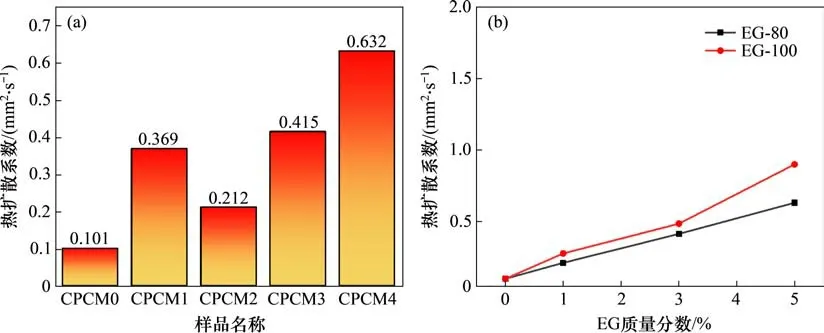

采用激光闪射法在环境温度(25 ℃)下对样品进行了测试,为了保证结果的精确性,每个样品在相同的条件下重复测试3次,取3次测试的平均值为最终结果。CPCM0,CPCM1,CPCM2,CPCM3和CPCM4的热扩散系数如图4(a)所示,分别为0.101,0.369,0.212,0.415 和0.632。在室温下,EG和Fe3O4−MGO的存在使得CPCM中的温度扩散速度更快。对比CPCM1 和CPCM3 的热扩散系数,发现Fe3O4−MGO 的存在可以进一步强化复合相变材料的传热能力。

图3 DSC测试结果Fig.3 DSC test results

图4 复合相变材料导热性能Fig.4 Thermal conductivity of composite phase change materials

图4(b)所示为复合相变材料热扩散系数随EG-80 与EG-100 质量分数的变化。在基于EG-80 的复合相变材料中,热扩散系数随质量分数的增大呈线性增大;在基于EG-100 的复合相变材料中,热扩散系数随质量分数的增大而增大,但在质量分数小于等于3%时,热扩散系数的增长趋势较为平缓,在EG-100 质量分数达到5%时,热扩散系数迅速上升。由此可以看出,EG颗粒粒径减小可以强化其热增强能力,且可以降低EG在复合材料内的饱和点[14],强化复合材料的传热性能。当EG-100 质量分数为5%时,复合相变材料的热扩散系数相对于纯石蜡增大了近8倍。

2.3 复合相变材料相变传热过程分析

下面研究优化后的复合材料及定型复合相变材料熔化过程中的三维方向的传热特性,并对固液界面的变化进行可视化分析。

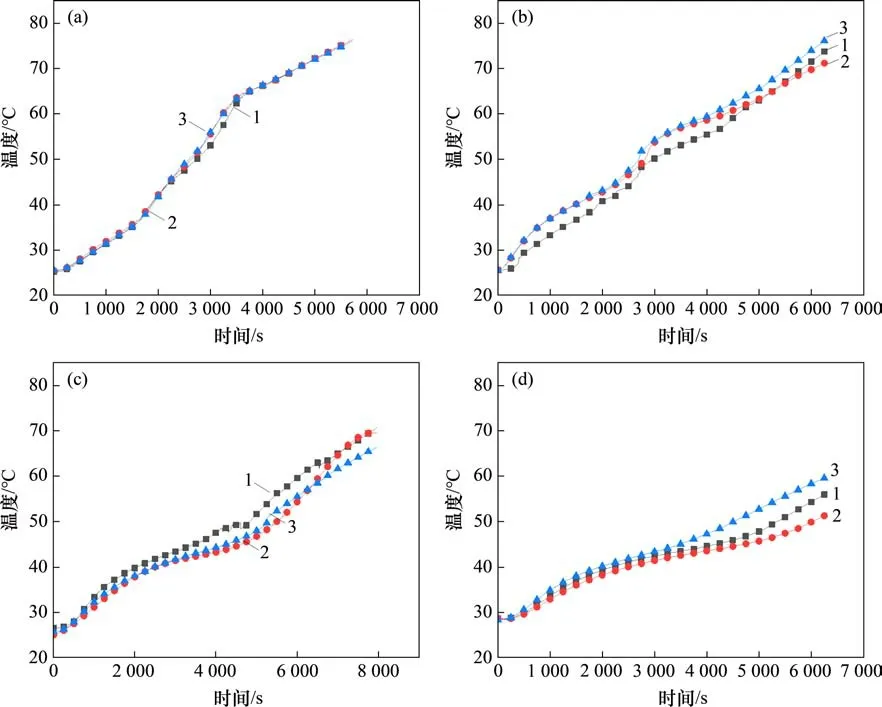

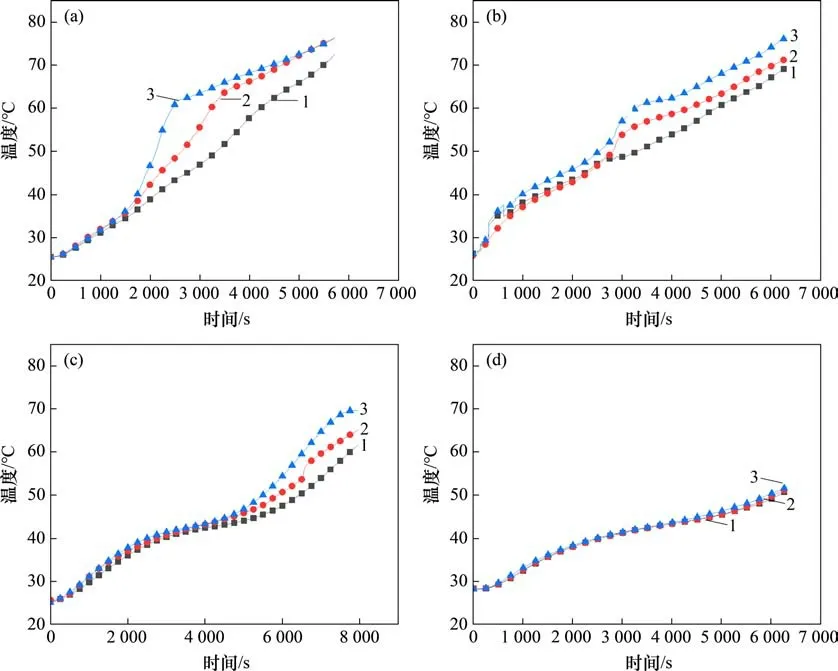

2.3.1 沿x方向温度曲线

图5 不同样品熔化过程中沿x方向温度曲线Fig.5 Temperature curves of different samples along the x direction during melting process

在恒定的热流密度下,以z=20 mm 时的xy面为例,在复合PCM 的蓄热过程中,温度沿x方向逐渐下降,如图5所示,传热过程主要分为3个阶段:1)固体阶段(阶段Ⅰ),石蜡为固态,传热过程以导热为主;2)固液共存阶段(阶段Ⅱ),靠近热远处石蜡开始融化,传热过程受导热与对流的综合影响;3)液体阶段(阶段Ⅲ),石蜡完全融化,传热过程以对流为主。图5(a)所示为CPCM0(纯石蜡)的时间−温度曲线,可见随着蓄热过程的进行,CPCM0(纯石蜡)各点温度逐渐趋于一致。在熔化初期,温度没有达到石蜡的熔点,且固体石蜡导热系数较低,热源产生的热量不能快速传递到远离热源的固体石蜡内部,因此,热源处及靠近热源的石蜡温度迅速升高。当石蜡熔化后,由于密度差产生对流,此时,传热过程受导热和对流的综合影响,内部石蜡温度迅速上升。当石蜡完全熔化后,由于自然的作用,纯石蜡内部温度迅速趋于一致。纯石蜡总熔化耗时5 730 s,熔化过程中热源最高温度达到77 ℃。添加热增强材料可以提高固态石蜡的导热能力,但在熔化过程中,热增强材料的存在会导致黏度增加,对石蜡中自然对流过程产生抑制作用,削弱传热效果。因此,复合材料内部总传热效果跟对流和导热的影响有关。如图5(b)和(c)所示,在固体阶段,导热增强材料的加入有效改善了导热效果,因此,靠近热源处温度上升速度减缓。随着熔化过程的进行,复合材料进入固液共存阶段,内部传热过程受导热和对流的综合影响,添加热增强材料对流过程产生抑制作用,削弱了传热效果。在复合材料熔融状态时,传热过程以自然对流为主导,然而导热增强材料的加入削弱了自然对流过程,导致综合传热性能下降,使得熔化后期复合材料内部的传热效果恶化。当在石蜡中加入质量分数为6%的导热增强材料(5%EG 和1%Fe3O4−MGO(质量分数))时,自然对流的作用基本可以忽略,整个传热过程以导热为主,由于在CPCM4*内部构建了导热通道[14,17],导热效果得到提升,热源产生的热量可以通过热传导迅速传递到复合材料内部,改善了整体传热性能。但在熔化后期,由于EG 的抑制作用,CPCM4*内部温差要比CPCM0 的大,总熔化耗时6 300 s,热源最高温度达73 ℃,整体传热效果得到改善。

2.3.2 沿y方向温度曲线

在恒定的热流密度下,以z=20 mm 的xy平面为例,CPCM0,CPCM2*,CPCM3*和CPCM4*熔化过程中沿y方向时间−温度变化曲线如图6所示。在y方向上,由于热流方向垂直于yz平面,并且沿y方向的复合材料不受重力影响,因此复合材料内部不同位置沿y方向的温度曲线相对一致。但不同样品之间存在差异,这主要是不同材料在x方向的传热能力的差异造成的。在储热过程中,靠近加热板的石蜡首先熔化,并且在熔化过程中存在体积膨胀,液体石蜡和固体石蜡的密度发生变化,熔融的液体石蜡沿着平行于热源面的方向向固体石蜡表面移动。因此,在y方向上,CPCM0 温度变化无太大差异。添加导热增强材料后,与纯石蜡相比,y方向不同点的温度出现较小的差异,但温差都保持在5 ℃以内。因此,导热添加剂的存在对y方向的传热并无太大影响。

图6 不同样品熔化过程沿y方向时间−温度曲线Fig.6 Temperature curves of different samples along the y direction during melting process

2.3.3 沿z方向温度曲线

在恒定的热流密度下,以x=20 mm 的yz平面为例,CPCM0,CPCM2*,CPCM3*和CPCM4*熔化过程中沿z方向时间−温度变化曲线如图7所示。由图7可见,在纯石蜡和复合PCM中,温度沿z方向逐渐上升。由于靠近加热板的石蜡首先融化,熔融的液体石蜡向上移动到石蜡表面,因此,上石蜡融化速度快,处于高温状态。在纯石蜡的蓄热过程中,不受EG的限制,大量的熔融石蜡流动并聚集在上层[18]。而由于石蜡导热系数低,热量不能快速传递至低处的固体石蜡。因此,上方石蜡温度较高,石蜡完全熔化后,自然对流的存在使z方向石蜡的温度逐渐趋于一致。在CPCM2*和CPCM3*中,由于EG 的存在削弱了自然对流,导致顶部熔融石蜡的热量无法迅速传递到低处的石蜡中,因此,在z方向不同测量点表现出较大的温度差异,如图7(b)和(c)所示。在CPCM4*中,由于在熔化阶段,自然对流基本不存在,主要传热方式为热传导,相变界面沿着平行于加热面的水平方向推移,因此,在整个熔化过程中不同测点温度基本保持一致,不存在温差或温差很小,沿z方向的温度均匀性得到了改善。

2.3.4 固液界面可视化

图7 不同样品熔化过程沿z方向时间−温度曲线Fig.7 Temperature curves of different samples along the z direction during melting process

为了进一步揭示复合材料的传热特性,更详细地了解复合材料中的相变过程,对固液界面的变化进行了可视化分析,可视化平面相位和热图像由红外相机捕获,每间隔30 min拍摄1次。在恒定的热流密度下,以xz平面为例,在CPCM0,CPCM2*,CPCM3*和CPCM4*熔化过程中红外图像如图8所示。由图8可见:在CPCM0,CPCM2*和CPCM3*熔化过程中,在浮力驱动的自然对流影响下,液体石蜡区域中存在明显的热分层(即重力方向上的温度降低),因此,呈现凸状的固液界面,这一现象与文献[19−20]中的结果相符。随着热增强材料质量分数的增加,重力方向的热分层现象逐渐减少,固液界面逐渐与加热面趋于平行。在CPCM4*中,自然对流被抑制,固液界面与加热面保持平行,并逐渐向右推移。此外,熔融过程中的可视化温度分布与2.3节中温度分布相吻合。

图8 不同样品熔化过程中红外图像Fig.8 Infrared thermography of different samples during melting process

3 结论

1)膨胀石墨(EG)的加入可以有效提高石蜡(PA)的导热性能。通过减小EG的颗粒粒径、减少层间距和提高宽纵比,可以进一步改善复合材料的导热性能。优化后的导热增强复合相变材料在加入质量分数为5%的EG-100 时,热扩散系数提高了42%。

2)添加材料的存在会导致黏度增加,对熔化过程的对流过程产生抑制作用,此时复合材料内部总传热效果与对流和导热的影响有关。随着热增强材料质量分数的增加,在y方向上,复合相变材料内部传热基本不受影响,但由于传热能力的差异,不同材料之间温度不同。在重力方向(z方向)上,热分层现象逐渐减少。

3)CPCM0,CPCM2*和CPCM3*在熔化过程中及浮力驱动的自然对流影响下,液体石蜡区域中存在明显的热分层(即重力方向上的温度降低),呈现凸状的固液界面。在CPCM4*中,自然对流被抑制,固液界面与加热面保持平行,并逐渐向右推移。