锅炉原煤仓可视化智能清仓防堵技术应用及经济性分析

王鹏程, 肖 凡, 王 珂, 李丽锋, 张 缦, 杨海瑞

(1.山西河坡发电有限责任公司, 山西 阳泉 045000; 2.太原理工大学 电气与动力工程学院, 太原 030024; 3.清华大学 能源与动力工程系, 北京 100084)

由于火电经营形势严峻,许多火电厂通过掺烧煤泥和湿分高的劣质煤来降低燃料成本[1]。传统的原煤仓在储存原料过程会受到原煤含水量的影响,一些含水量较高的原煤在下放过程中容易粘连在原煤仓的出口内壁上,这种问题在煤泥等湿度较大的燃料作为原煤的给煤仓上更为突出。

原煤仓作为煤粉进入炉膛的入口,其可靠性在给煤过程中显得极为重要。一旦发生堵煤问题,必然影响煤粉的正常输入,锅炉的连续安全运行就会受到威胁。

从经济性角度分析,原煤斗堵煤粘煤会导致煤仓有效容积减小,上煤时间会加长,会使输煤系统电耗增加[2],而输煤人员工作时间也延长,用工资金也会增加。而原煤仓堵煤现象有时会导致降负荷甚至停机事件因而也会造成一定的经济损失,同时,如果不解决堵煤问题,原煤仓对于燃料适应性差,会相应提高燃料成本。从安全角度分析,原煤仓粘煤增多会导致棚煤断煤,而循环流化床锅炉炉膛燃烧区是正压区域,所以如果断煤时不能及时上煤,烟气会反窜至给煤机、原煤仓,会造成给煤机皮带着火烧损甚至引起火灾。

原煤仓粘煤、堵煤的原因一般从煤质特性及仓体结构两方面进行分析[3-5],现主要针对由于原煤仓仓体结构所导致的堵煤进行分析,并针对性地进行技改,同时,还对其进行了一系列经济性计算分析。

1 原煤仓现存问题

1.1 给煤机皮带烧损隐患

近几年受到燃料成本影响,会采取掺烧煤泥和湿分高的劣质煤等措施,但是湿度高的煤很容易导致粘煤增多,原煤仓发生棚煤断煤。CFB(Circulating fluidized bed)锅炉炉膛燃烧区域是正压运行,所以如果断煤时不能及时补上,就会使得落煤筒、给煤机、原煤仓形成烟气走廊,烟气会反窜至给煤机、原煤仓内,造成给煤机皮带着火烧损。如果事故处理不及时,还有可能引起原煤仓火灾。

1.2 仓体结构不合理

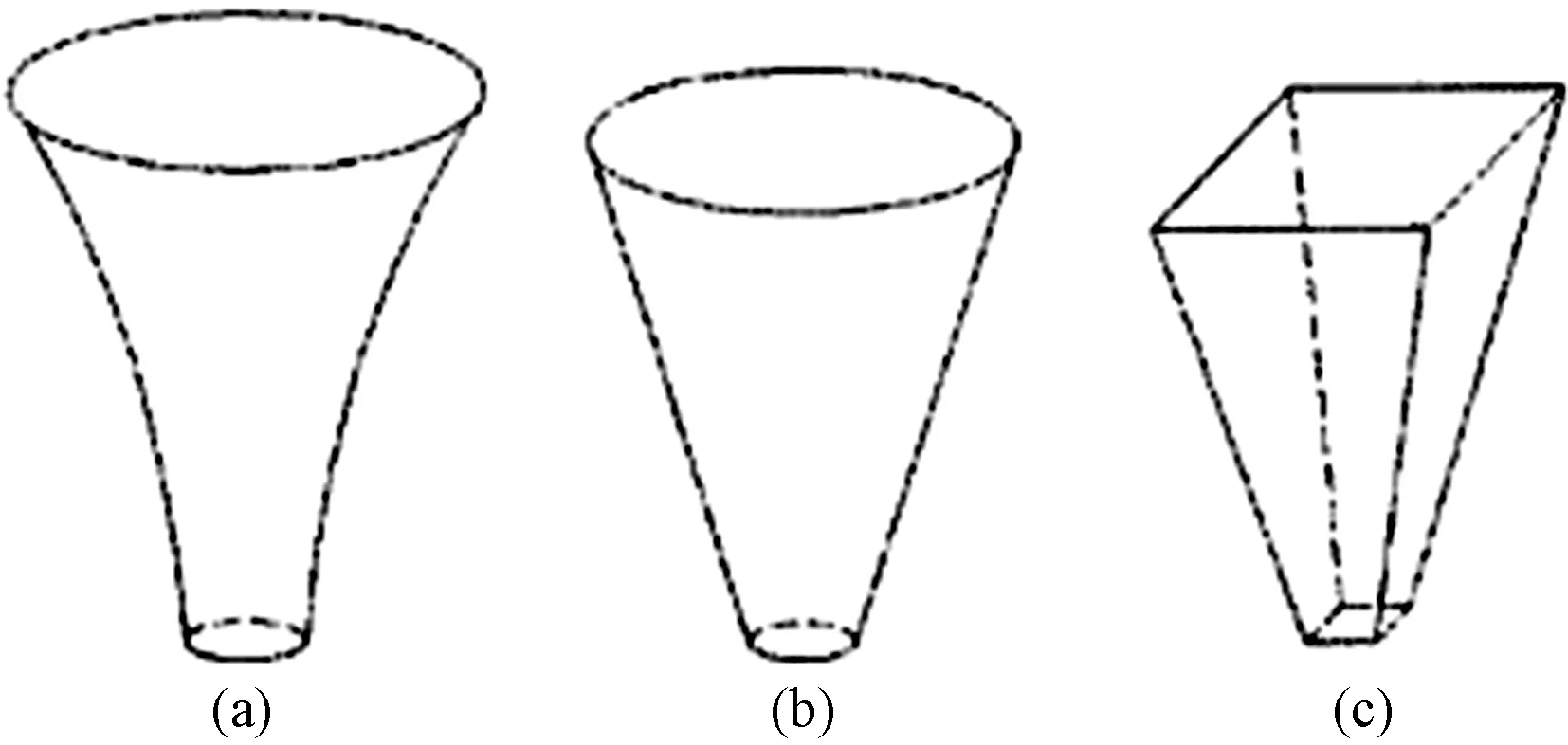

对于如图1所示三种形状的煤斗,它们粘煤、堵煤情况是不一样的。对于双曲线形煤斗,其上部曲线收缩较快,下部曲线收缩较缓,煤斗上部开口较大,曲线收缩较快对于煤颗粒下降的影响不大,而在煤斗下部曲线收缩变缓,下部内壁对煤的摩擦也较小,这样对上部煤块的支撑也较小,所以不容易产生棚煤,因此双曲线形煤仓适应煤种变化的能力较强[6]。而我公司采用的棱台形煤斗与双曲线形煤斗恰恰相反,上部收缩较缓,下部急剧收缩,是最容易发生棚煤和煤流停滞现象。

图1 不同形状的煤斗

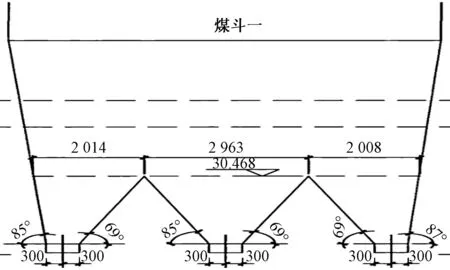

1.3 原煤仓倾斜度不够根据设计和实践经验,原煤斗煤仓壁和水平面夹角小于70°的情况下[7],堵煤粘煤现象容易发生。煤斗中间部分的夹角是69°,从历次停炉清理原煤仓的实际情况看,“倒三角形”仓壁粘煤比较严重,尤其是“倒三角形”与原煤仓前后壁之间粘煤较多,但夹角为85°的仓壁侧几乎无积煤。

图2 煤斗结构简图

由于煤斗中间部分的夹角小(69°),导致“倒三角形”两侧受力面上单位面积承受的原煤压力大,发生壁面积煤的概率增大,并逐步演变成“棚煤”,如图3所示。

图3 棚煤示意图

2 现有疏通技术

现有的原煤仓清堵方案有人力破堵,以及借助仓壁振打器、空气炮、仓壁液压疏通装置等破堵。

2.1 人工破堵

人力破堵通常包括捅煤孔捅煤、大锤敲击堵煤位置以及在易堵煤处仓外设置撞钟式重锤等方法来破拱。这种方法比较消耗人力,且会对仓壁造成较大破坏,并且捅煤时在现场会有大量的煤泥以及原煤堆积,会造成严重污染,并且长时间高空作业会使工作人员存在安全隐患[8]。

2.2 仓壁振打器

仓壁振打器与人工击打的破堵原理相同,粘接在仓壁上的煤由于仓壁震动会逐渐从那个仓壁上脱离,从而达到破堵目的。然而实践证明,其位置必须设在结拱的位置才可以有效发挥作用,并且只借助仓壁振打器是不够的,往往需要结合使用人力破堵才可以起到作用,且仓壁极易被振动器破坏[9]。

近年来,绿色环保成为包括印刷行业在内的诸多行业都在谈及的话题,实则于上海新星而言,践行绿色环保的行动早已开始。按照徐毛清的理解,做环保,就要达到真正的绿色,而就上海新星而言,则从两方面着手,即生产过程和最终产品。

2.3 空气炮方式

空气炮中的主要部件包括储气罐、电磁速关阀以及控制系统等,其工作介质是压缩空气。当电磁速关阀快速打开的时候,储气罐内的压缩空气由于受到压差作用而后形成高速喷射的强烈气流,具有高动能的空气会直接冲击仓内堵塞部位,从而使煤粒在重力作用下重新流动起来。空气炮必须作用在结拱的位置才能发挥作用[10]。由于原煤仓的结拱、堵塞位置随煤质等原因会发生变化,堵塞位置并不确定且其也处于不断变化当中,在生产过程中,空气炮如果处于结拱位置上方时反而会使煤越振越密实。因此此方法也并不能有效破堵,同时以上各方法均需工人在现场进行操作,导致人力资源还是得不到有效利用,经济效益难以提升。

3 疏通方案的优化处理

3.1 仓壁振打器控制

每台锅炉的原煤斗配备多台高效电磁振打器,分别布置在原煤斗的中下部。就地配置控制柜的同时,将原煤斗的振打器控制接入DCS画面,进行远程控制,并且每个给煤口振打器均可单独远程操控。振打器的控制设定为手动、自动两种模式,正常时投入振打自动,运行人员根据煤质情况设置振打动作的间隔时间。在紧急情况下,可以在DCS画面上进行手动连续振打。

3.2 加装疏通孔

原煤斗在标高30 m以下段加装了人工疏通孔,应对煤斗粘煤、堵煤。给煤机加装高效检修孔,比以前的检修孔更大更方便疏通粘煤,提高了疏通效率,减少了劳动强度。

3.3 使用空气炮

在原煤斗合适位置安装了多台电磁空气炮。空气炮瞬间爆发力巨大,对原煤斗内壁的粘煤有着极强的清理作用,但是在位置选取上要避免损坏煤斗下口的给煤机皮带等设备。

3.4 煤仓可视化和雷达波煤位计

原煤仓顶部安装高清红外摄像头,将信号接入IVMS系统,可以实现电厂控制室实时监控。雷达波煤位探测器位于原煤仓顶部,能够利用雷达波探测煤位高度,并将煤位信息传回DCS控制系统。

3.5 优化仓壁振打器和空气炮数量和位置

经过反复精准计算,根据原煤仓结构和粘煤情况,确定原煤仓外壁上仓壁振打器和空气炮的数量和位置,保证充分发挥设备作用。

3.6 技术集成实现清仓、防堵功能

通过技术突破,实现了振打器和空气炮的DCS远程实时控制;把振打器和空气炮分区域控制,每个区域其作用不同。在实际生产实践中,制定了一套科学合理规范的清仓、防堵技术方案。

4 应用效果及经济性分析

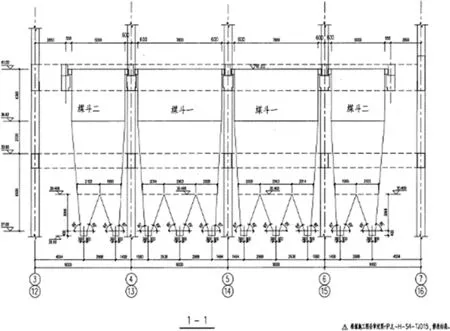

4.1 机组概况

图4 原煤仓

4.2 应用效果

通过空气炮+振打器+煤仓可视+降煤位运行组合措施,按照既定技术方案,将煤仓的粘煤逐层剥离,保证了原煤斗正常顺利工作。通过坚持措施执行,成功应对了雨季煤湿和煤泥掺烧等恶劣工况。

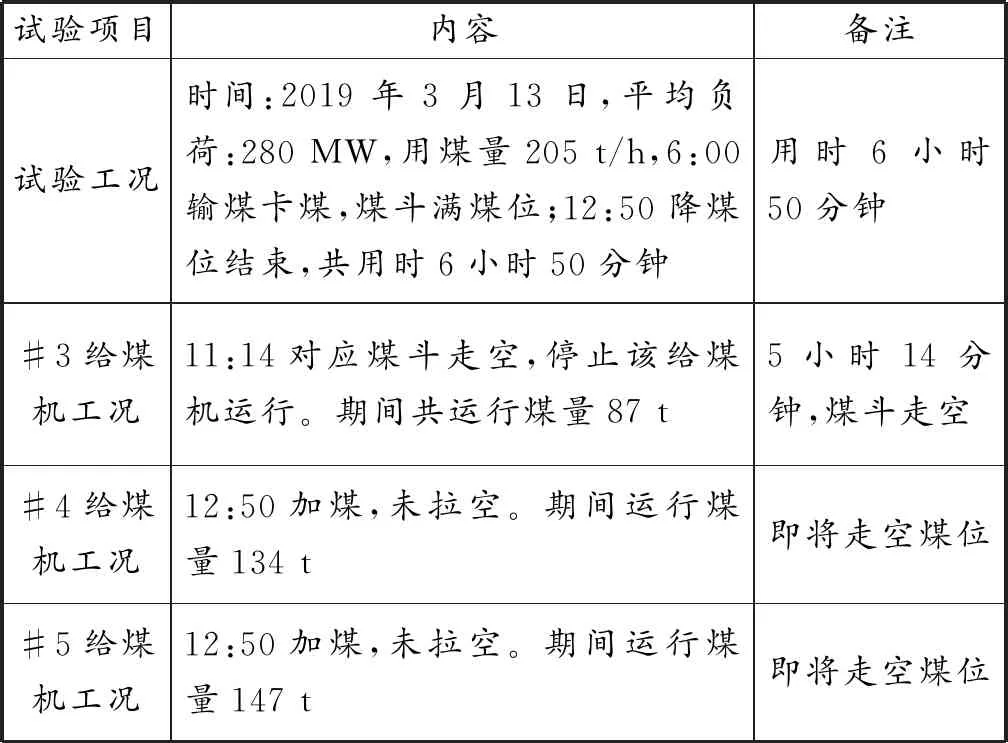

#1炉#2原煤斗清仓试验前后对比情况(该原煤仓供应#2、#3、#4给煤机)见表1和表2。

表1 清仓前运行情况

表2 清仓后运行情况

容积为655 m3的原煤仓,理论储煤量在900 t左右,由于粘煤的存在,有效容积不足500 t。具体情况如图5所示。

图5 原煤斗降煤位前粘煤画面

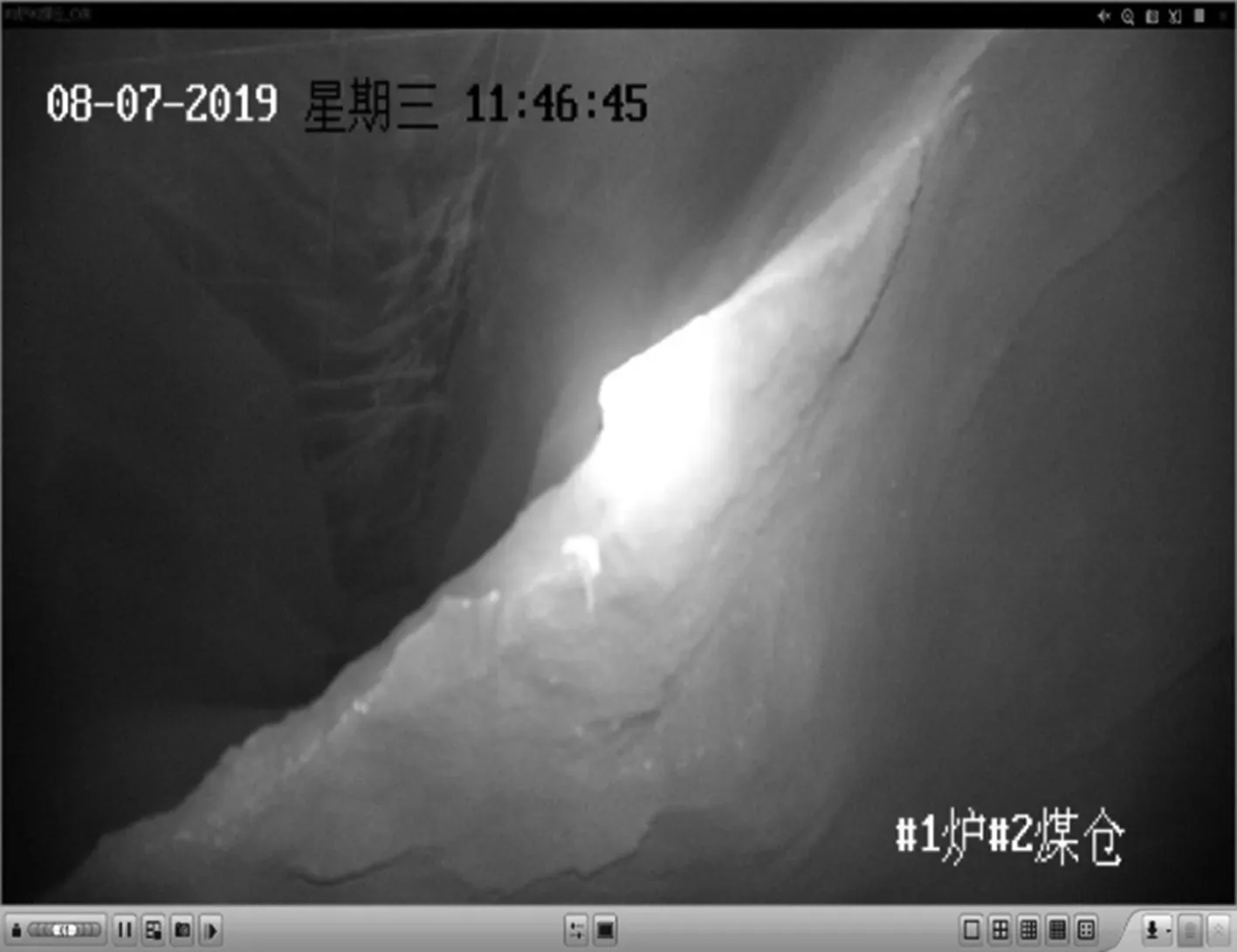

通过清仓措施,#1炉#2原煤斗最长时间拉斗清仓16小时30分钟,走煤量784 t。基本上恢复了原煤仓的正常容积量,并且保证了原煤仓的正常运行,效果从图6可见。

图6 清理粘煤后画面

4.3 经济性分析

2019年,成功实施了火电厂原煤仓可视化智能自动清仓防堵技术,按照本技术方法对河坡公司的原煤仓进行了技改,取得了非常明显的效果。

1)通过一系列技改,原煤仓粘煤、堵煤现象基本消除,保证了机组稳定运行,避免了因为堵煤、棚煤引起的烧皮带、降负荷甚至停机事件,按照一年每台机组避免两次降负荷事件计算,挽回资金150 MW×2 h×2台×0.34元/kW·h×2次=40.8万元。

2)增强了原煤斗对煤种的适应性,降低了火电厂对燃煤的要求门槛,降低了燃料成本,电厂经营能力也因此得到提高。

3)由于技改效果良好,原煤斗粘煤情况消失,煤仓有效容积增大,上煤时间缩短,输煤系统运行时间由原先的20 h/d,下降至现在8 h/d,输煤系统每小时耗电约0.42万kW·h,一年节约用电约0.42万kW·h/h×12 h×300 d=1 512万kW·h。节约资金:1 512万kW·h×0.34元=514.08万元

4)上煤时间的缩短,输煤人员劳动强度大大降低,输煤班组倒班更改为两班倒,减少劳动力12人,每年节约用工资金12人×3.6万元/年=43.2万元。

5 结论

针对某350 MW循环流化床机组的粘煤、堵煤原因进行分析,并针对该问题进行了一系列技改,还对该技术的经济性进行了计算分析。结果表明,实施技改后,每年可节约资金598.08万元,经济价值巨大!为同类型锅炉提供了很好的推广借鉴价值及意义!