秦淮河大桥异形系杆拱桥梁拱分离式拖拉施工技术及监控分析*

梁 桥,胡志涵,王静峰,3,王翰斓

(1. 中铁四局集团第二工程有限公司,江苏 苏州 215131; 2. 合肥工业大学土木与水利工程学院,安徽 合肥 230009;3. 安徽省先进钢结构技术与产业化协同创新中心,安徽 合肥 230009)

0 引言

异形系杆拱桥外形独特、造型新颖美观,结构形式能充分发挥梁受弯、拱受压的结构性能及组合作用,因此在近代桥梁领域中的应用逐步增多,如上海之鱼大庆桥[1]、莆田城港大道跨木兰溪大桥[2]等。

为避免或最大限度降低施工对河流或既有线路的影响,主梁施工多采用拖拉架设、转体施工、浮托顶推、架桥机架设等方法[3-7]。拖拉架设法即先搭设临时支墩和拖拉滑道,然后拖拉上部结构至指定位置,具有拖拉平稳、施工高效、作业安全、环境污染小等特点,成为跨越河流、深谷地带桥梁架设的首选方法。

跨外秦淮河大桥全长157m、宽42m,采用下承式空间多索面异形系杆拱桥结构,主桥跨度大、吨位重,桥梁线性控制精度较高。综合考虑运输条件、环境条件和施工安全,本工程采用梁拱分离式拖拉施工方法对主梁进行施工,为保证施工安全,本文对拖拉施工全过程进行仿真模拟与施工监测,评估该施工方法的安全性与合理性。

1 工程概况

跨外秦淮河大桥采用下承式空间多索面异形系杆拱桥结构,全长157m、宽42m,拱肋采用六边形异形钢箱拱,拱轴线由直线、圆曲线组成,如图1所示。

图1 跨外秦淮河大桥效果

主梁采用正交异形板扁平钢箱梁,桥梁横断面布置为3.5m(人行道及非机动车道)+4.5m(拱肋及吊杆区)+11.0m(车行道)+4.0m(拱肋及吊杆区)+11.0m(车行道)+4.5m(拱肋及吊杆区)+3.5m(人行道及非机动车道),桥面设双向2%横坡。标准节段钢箱梁横向分5个箱体,跨中高度为3.03m,两端支座处非标准节段跨中高度为4.532m,标准断面如图2所示。

图2 钢箱梁标准断面

2 施工重难点

通过分析桥梁结构形式和设计要求,施工中有以下重难点:①桥位所处外部环境复杂,钢结构截面尺寸大,运输条件受限,大型设备进场困难;②主梁跨度大、桥面宽、吨位重、非常规造型,现场地形复杂,支架设计难度大,安全风险高;③拱轴线复杂,拱肋采用六边形结构,拱与拱交叉节点共4个、拱与梁交叉节点4个,厂内加工难度大;④拱肋为非对称结构、空间扭曲,线形控制难度大;⑤受汛期影响,水上作业时间短,工期难以控制。

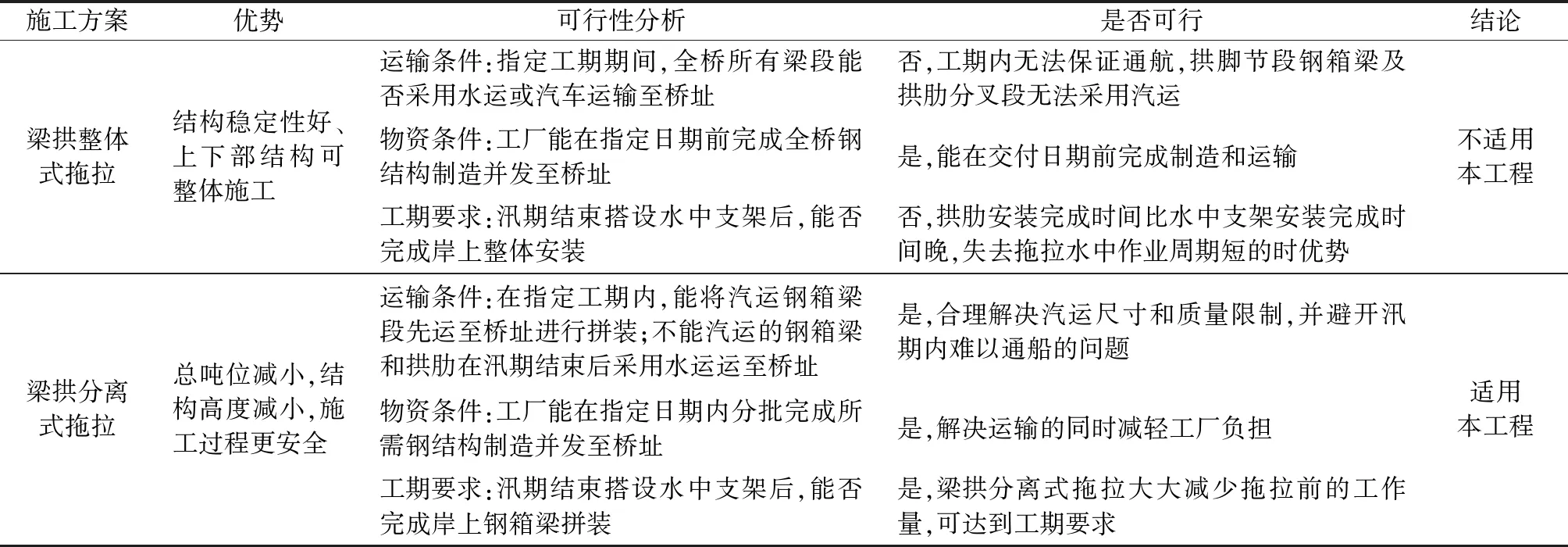

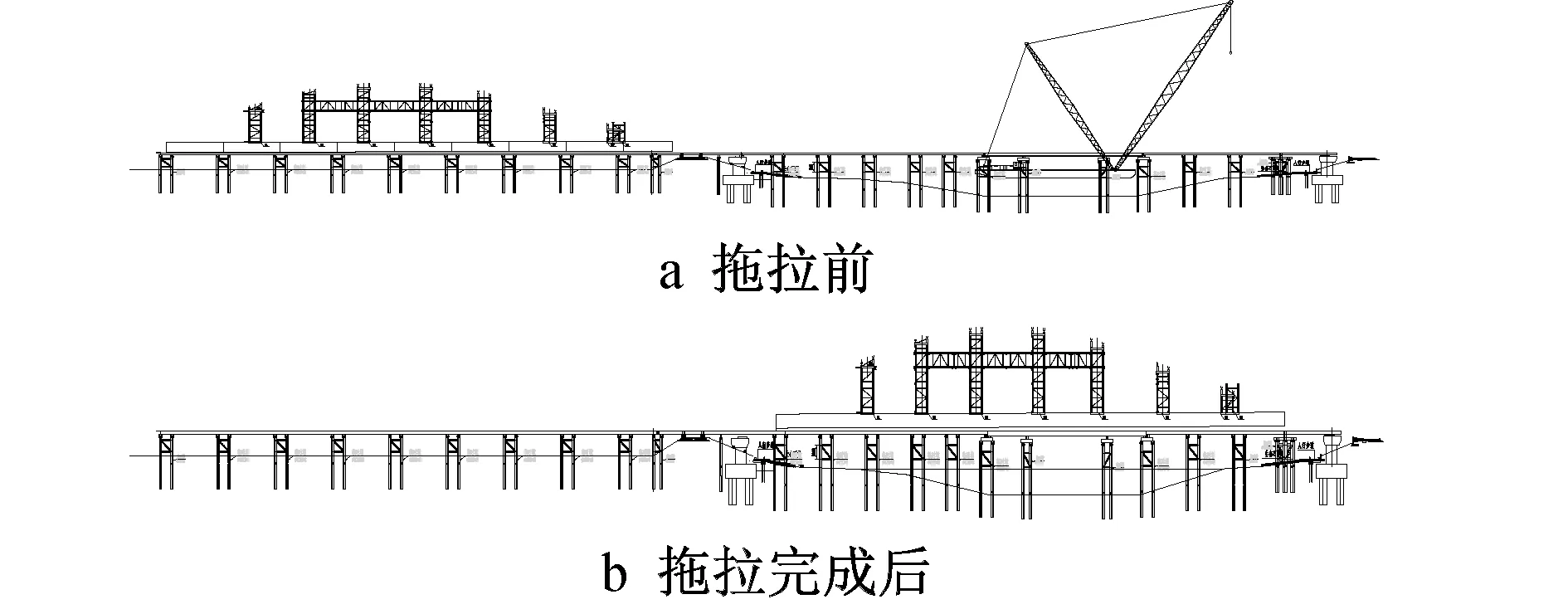

为解决施工重难点,桥梁主体拟采用拖拉施工技术。通过对运输条件、物资条件、工期要求进行可行性分析,最终采用梁拱分离式拖拉施工方案(见表1)。该方案首先将采用汽运的钢箱梁发至桥址并焊接,同时在钢箱梁上组装拱肋支架。将整体结构拖拉就位,待汛期结束后,将不采用汽车运输的大节段钢箱梁通过水路运输至桥址,进行原位吊装,再进行拱肋安装。梁拱分离式拖拉如图3所示。

表1 施工方案比选

图3 梁拱分离式拖拉

3 拖拉施工工艺

3.1拖拉施工流程

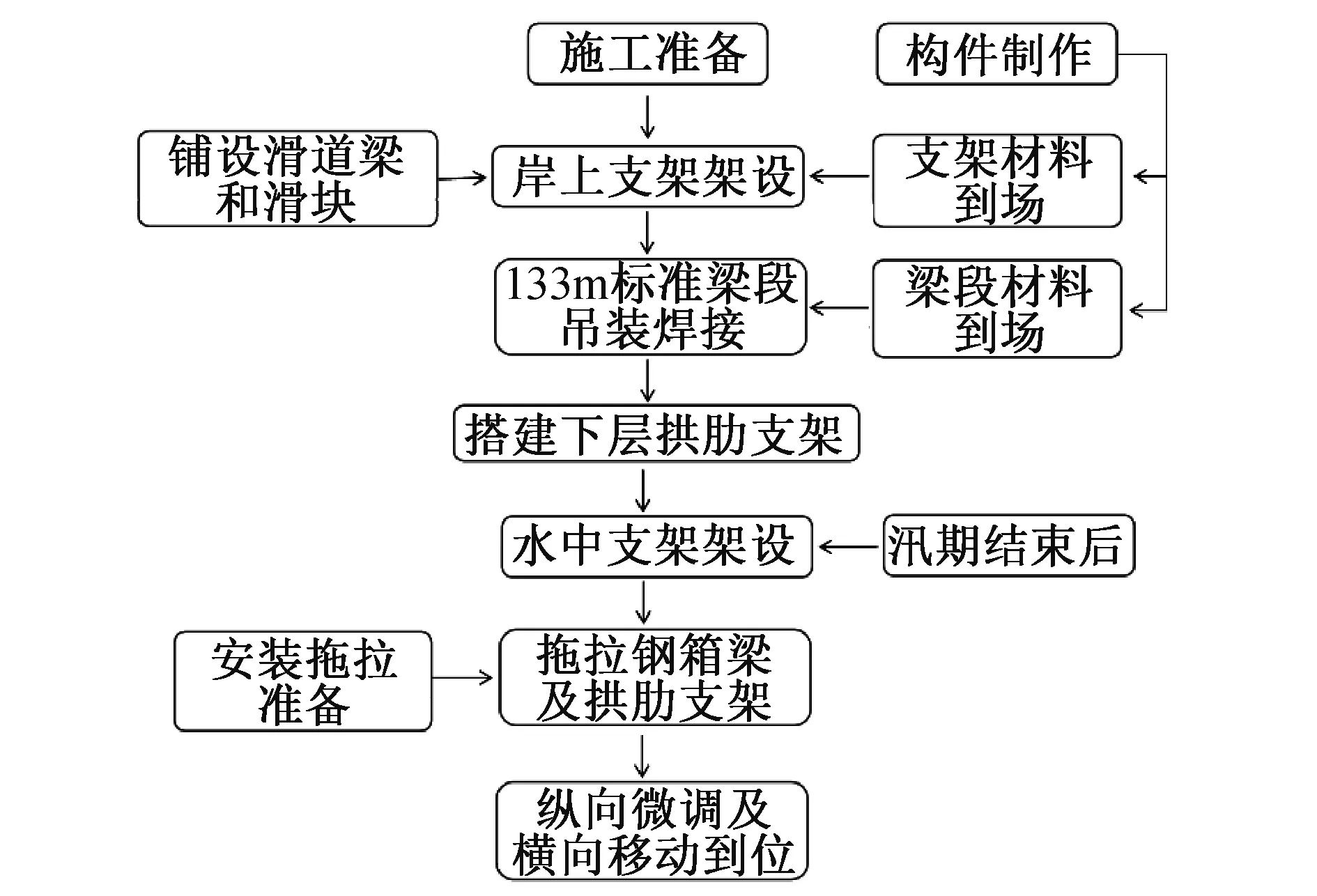

梁拱分离式拖拉施工流程如图4所示。

图4 梁拱分离式拖拉施工流程

3.2 拖拉施工工艺

1)滑道、滑块设置 采用2条滑道,在主墩及河道通航孔处设置伸缩缝,并采用螺栓相连,传递纵向内力。滑道面采用不锈钢板,与滑道梁进行焊接固定。滑块在每个主梁横隔板处设置四氟乙烯板,每个滑道外侧设置通长工作平台。滑块与梁底采用螺栓相连,减少现场临时结构与梁体的焊接与切割修补量,滑块拆除后可采用螺栓直接进行堵塞与补涂。

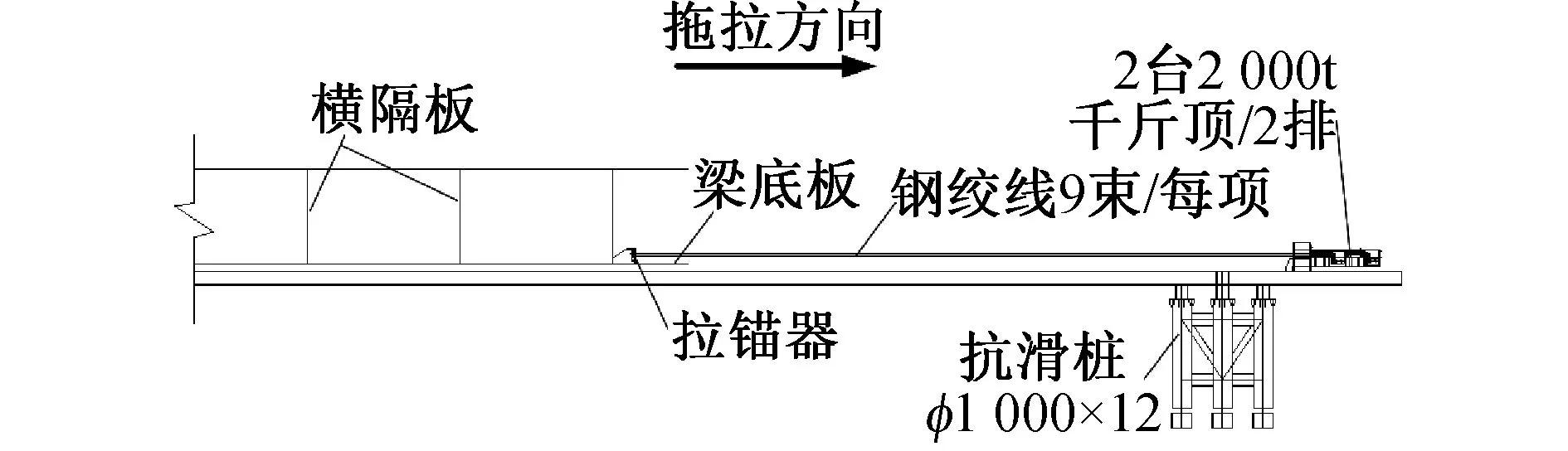

2)抗滑墩设置 钢主梁拖拉作业时,千斤顶需支承在较强大的支墩上,因此在北岸主墩内侧设置6φ1 000mm×12mm钢管桩作为抗滑墩桩基,抗滑墩抗侧力应大于拖拉克服的摩阻力。

3)拖拉设备 本项目拖拉总吨位约3 300t,采用4套水平连续千斤顶施工。牵引系统设置在岸边主梁内第2道腹板位置,对称设置2套2 000t连续千斤顶,每套千斤顶采用9φs15.24钢铰线。

水平拖拉系统由水平连续千斤顶、液压泵站及控制系统组成,拖拉设备如图5所示。连续千斤顶前后布置,通过控制系统传感设备交替工作,千斤顶通过工具锚夹住传力钢绞线,钢梁底板下焊接锚扣点,将耳板、插销、工具锚与传力钢绞线相连,当千斤顶拖拉作业时,钢绞线拖拉钢梁前移。

图5 拖拉设备示意

4)拉锚器设置 拉锚器安装于钢箱梁腹板下表面,作为千斤顶拖拉点,主梁行进靠近主墩千斤顶时,需倒换牵引方向以继续拖拉。

5)预拱度设置 滑道设置与梁底纵坡基本保持一致,钢箱梁应根据设计高程进行拼装,当桥梁滑移到位时,可基本保证主桥线形。此外,在每个主梁横隔板下方设置附有高程调节装置的滑块,能根据预拱度设计值进行相应调节。

6)纠偏装置 横向纠偏装置设置在滑道支架分配梁上,纵向间距≤60m,确保滑移前后左右有4个纠偏装置在滑移梁体附近,纠偏装置与拖拉设备共用控制系统。

如果滑道在拖拉过程中出现不均匀沉降,会导致滑道不平,影响施工安全和精度,如果出现沉降,需暂停施工,待沉降稳定后,顶起滑道,调整到设计高程后再拖拉。滑道调整装置即在滑道两侧设置顶升牛腿,利用千斤顶顶起滑道,再在滑道与分配梁间通过钢板垫实。

3.3 拖拉施工控制要点

1)拖拉力施加 拖拉力大小根据摩阻力大小进行调节,并通过油表显示。如果施加到最大拖拉力时,钢箱梁仍未能移动,则进行检查。拖拉过程中应记录千斤顶压力表读数,并对比千斤顶循环拖拉时的数据,避免拉力突然增大或减小。

2)拖拉过程控制 钢箱梁在拖拉过程中需及时进行横向偏位纠正。滑道顶面标高根据桥梁底板标高及桥体预拱度进行确定,并保持同一直线,按照平行于成桥后的梁底纵坡进行施工。

3)位移及沉降观测 重点观测梁体轴线偏移和临时墩沉降,拖拉过程中需用纠偏千斤顶及时调整,从施力开始到梁体移动连续观测,并根据偏位重新调整各千斤顶拉力。

4)限位挡块控制 全程检查限位挡块的工作情况,根据梁段轴线偏差测量值调整限位精度。

4 拖拉施工仿真模拟

为了解拖拉过程中临时支架和滑道的受力特征与变化情况,确定不利工况,采用MIDAS Civil分析主梁拖拉施工数值,并根据计算结果制定监测方案。

4.1 计算模型

南岸滑道采用两个滑道组,横向间距22.5m,每排滑道采用10组支架,组间距分别为9,12,15m。每组滑道由4φ630×8钢管组成,横向间距2m,纵向间距3m。钢管上横向分配梁采用双拼HW400×400型钢。滑道梁采用三拼HN800×300型钢,沿纵向放置于横向分配梁上。所有钢构件均采用Q235钢材。

水中滑道采用两个滑道组,横向间距22.5m,每排滑道采用12组支架,标准段组间中心距12m、净距9m,每组由4φ630×8钢管组成,横向间距2m,纵向间距3m,钢管立柱间采用φ210×6钢管连成格构结构。钢管上横向分配梁采用双拼HW400×400型钢。滑道梁,采用三拼HN700×300型钢。纵向放置于横向分配梁上;通航孔处跨度较大,两侧滑道梁用HN1 000×300型钢,为Q345钢材,其余所有钢构件均采用Q235钢材。

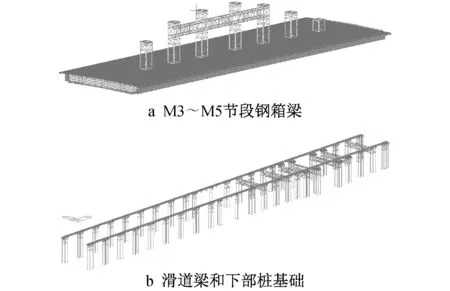

M3~M5标准节段钢箱梁、初期拱肋支架、滑道梁和下部桩基础均采用梁单元,滑块与滑道接触处采用弹性支承连接,计算过程中考虑结构滑动、人工与器械的补重,取自重系数为1.3,计算模型如图6所示。

图6 有限元分析模型

4.2 计算工况

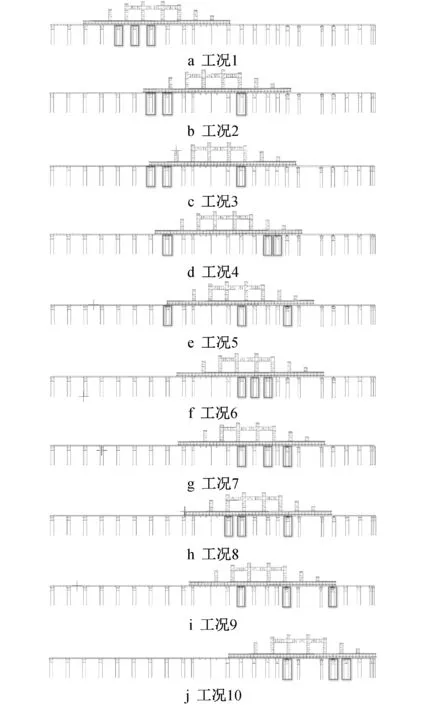

选取桥梁拖拉至不同位置的10个工况,分别计算临时支架最大支反力及滑道梁的最大应力与位移。施工过程模拟如图7所示。

图7 不同工况施工过程模拟

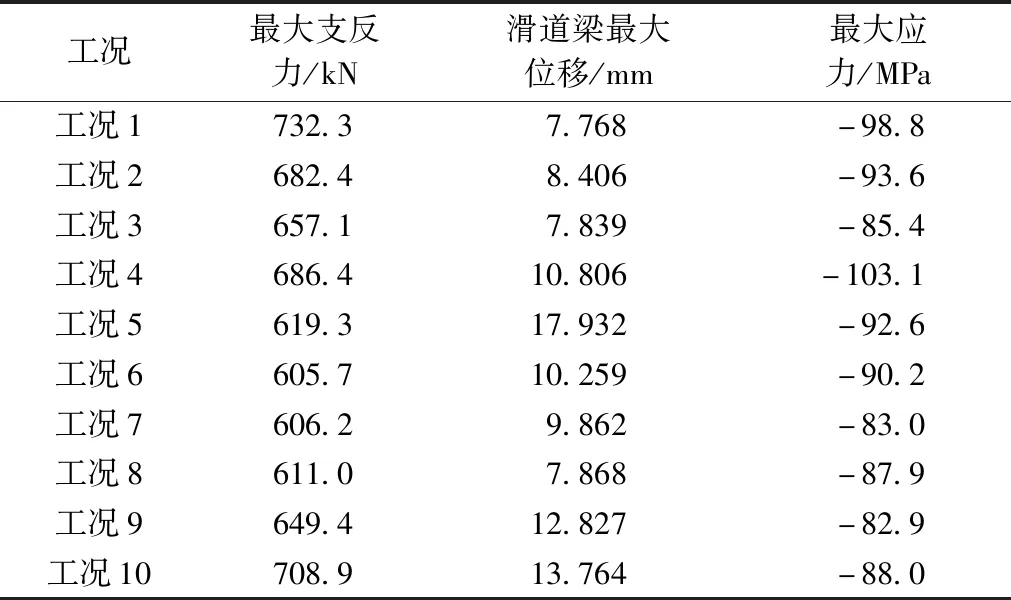

4.3 计算结果

10个工况下的支架最大反力、滑道梁最大竖向位移及滑道梁与临时墩的最大应力如表2所示。根据GB 50017—2017《钢结构设计规范》[8]和JTG D64—2015《公路钢结构桥梁设计规范》[9],各项指标均满足设计要求,能保证临时结构和主体结构安全,为施工提供合理的计算依据。

表2 有限元模型计算结果

5 施工监测

通过MIDAS Civil软件分析拖拉施工计算结果,对可能出现较大变形和应力的部位设置相应监控测点,以保证整个拖拉过程顺利实施。

5.1 监测方案

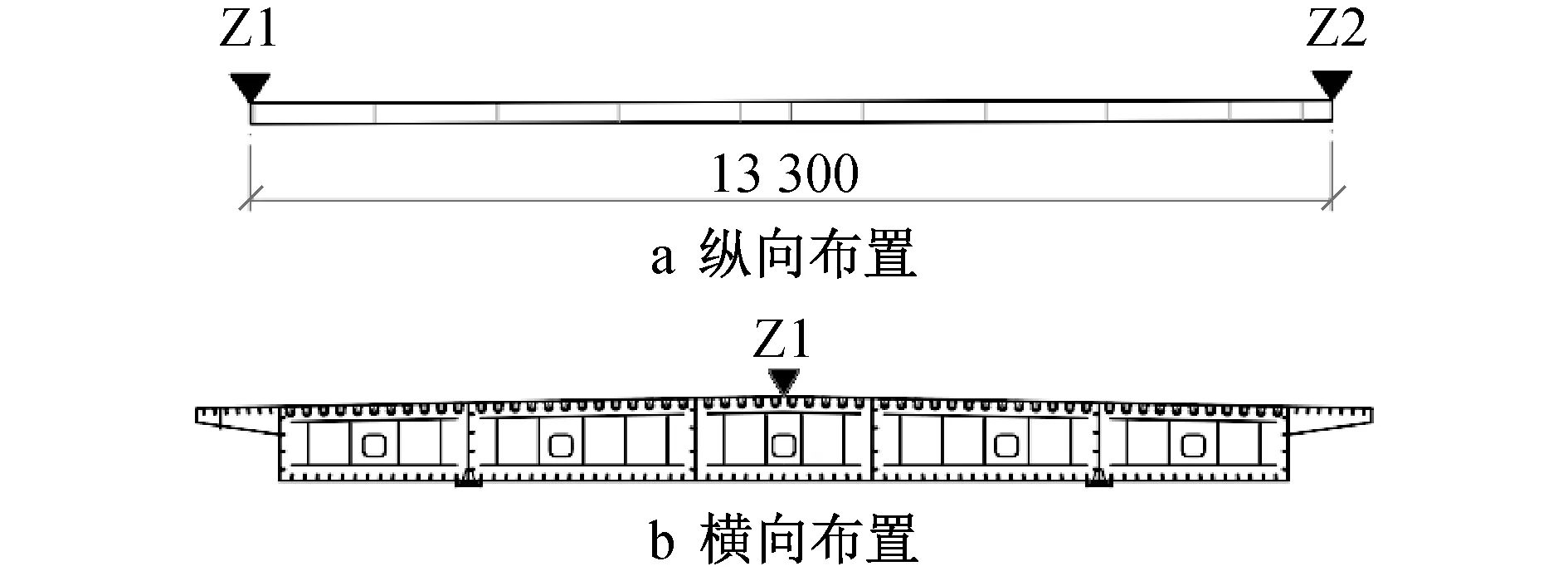

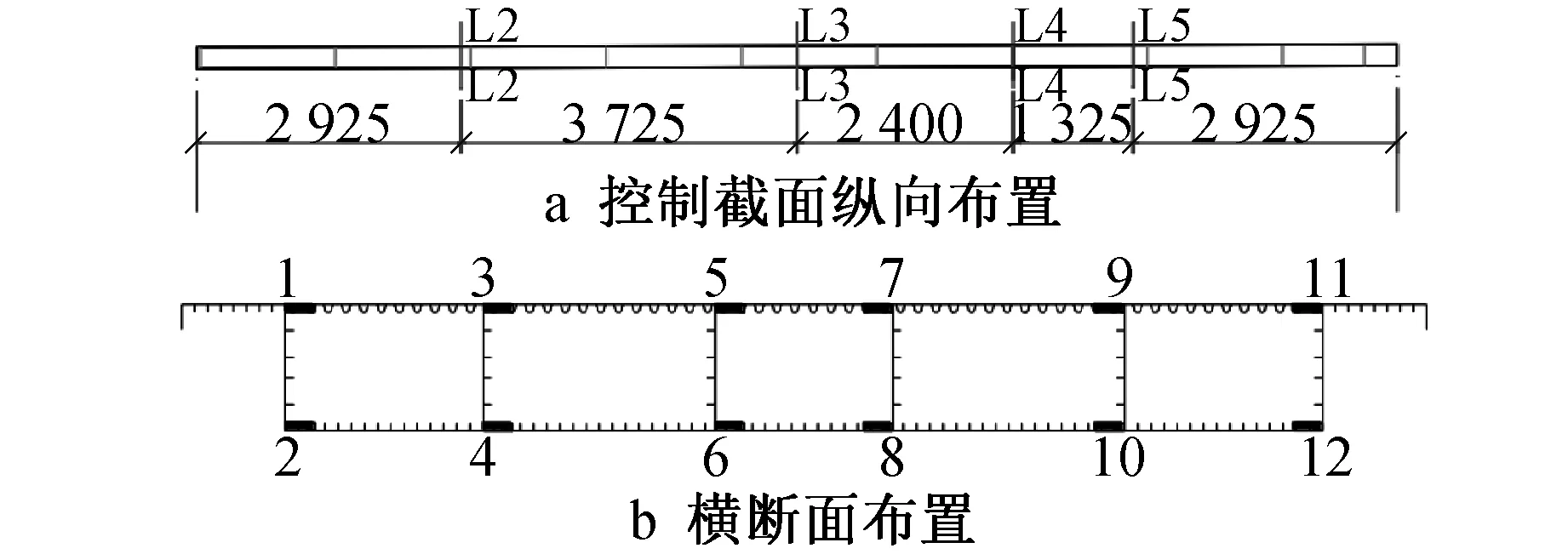

1)轴偏监测 主梁在拖拉施工过程中,滑道设有横向限位和调整装置,确保将主梁轴线偏位控制在允许偏差范围内,测点布置如图8所示。

图8 轴偏监测测点

2)主梁应力监测 采用JMZX-212表贴式应变计监控采集主梁应力,主梁断面上包含12个测点,沿主梁方向上布设4个监测断面,共包含48个测点,如图9所示。

图9 主梁应力监测测点

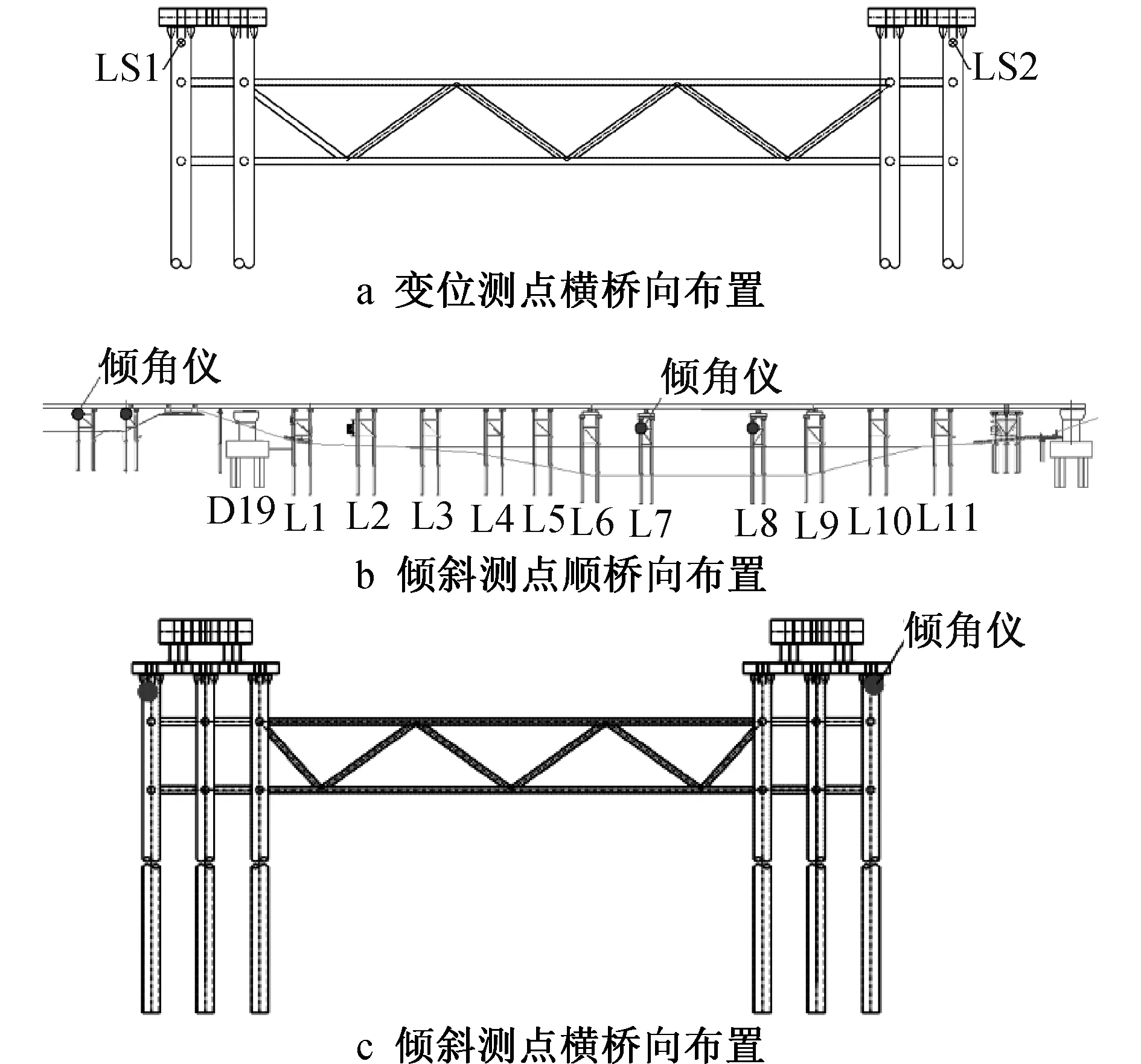

3)墩柱变位和倾斜监测 在桥上下游各布置1台全站仪,在变形监测点上安装棱镜,采用全站仪监测墩柱变位,其中墩柱倾斜采用倾角仪完成,测点布置如图10所示。

图10 墩柱变位和倾斜监测点

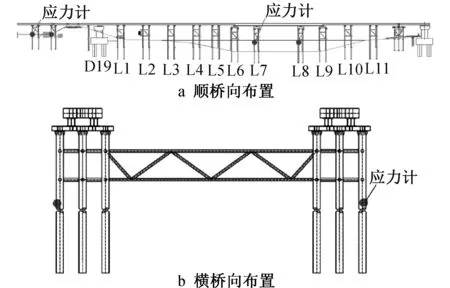

4)墩柱应力监测 顶推过程采用应力计监测墩柱应力,应力计布置于墩身中部,测点布置如图11所示。

图11 墩柱应力监测点

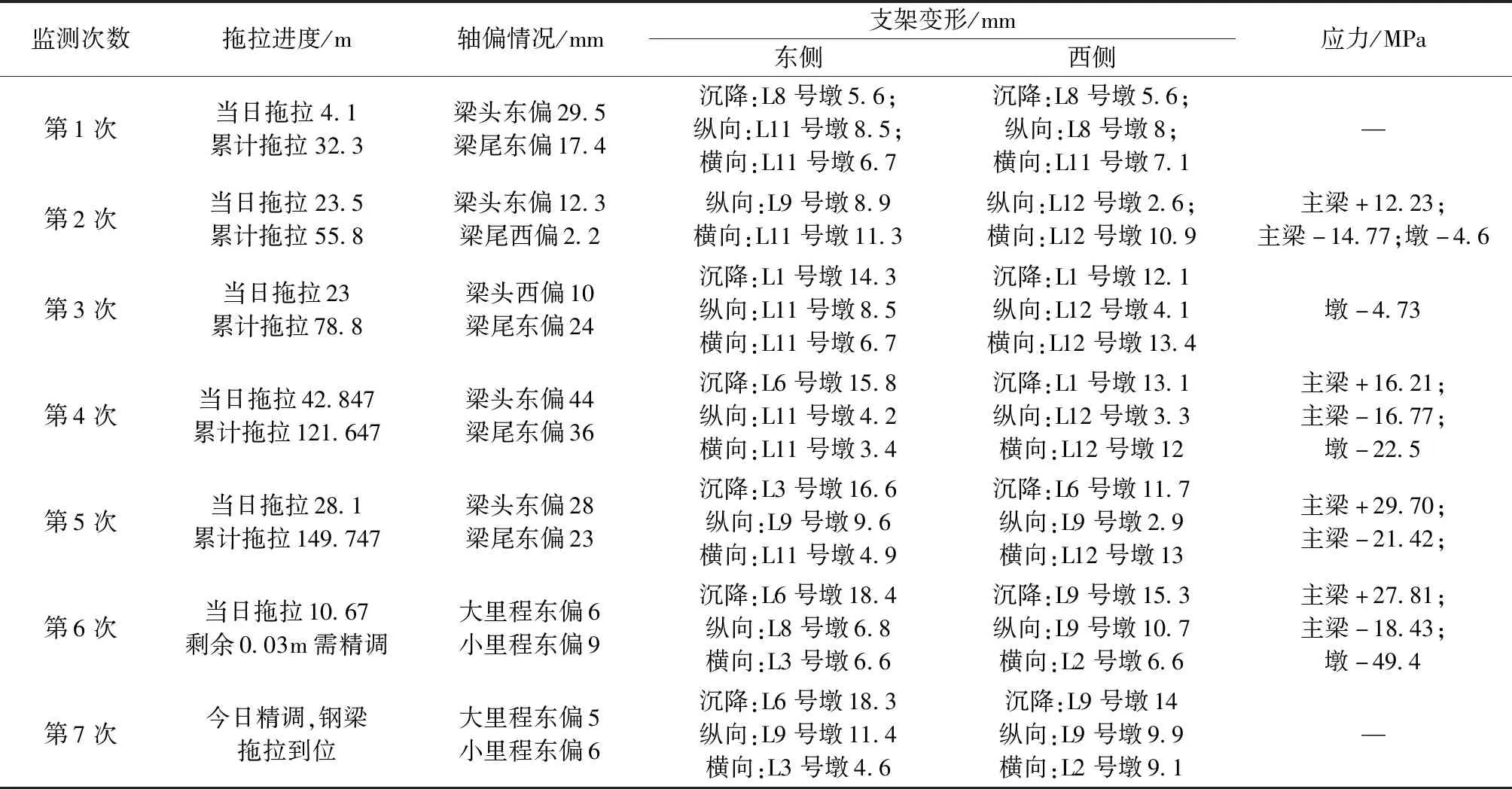

5.2 监测结果

跨外秦淮河大桥主梁累计拖拉160.471m,轴偏校正至0。桥梁拖拉监测包括日拖拉进度、轴偏情况、水中临时墩变形和沉降、永久墩变形和部分临时墩与主梁应力,通过整理得到7次完整的拖拉监测数据。拖拉完毕后,监测支架受力和变形,通过整理得到主梁就位后的2次监测结果,并复核各参数数据,确保拖拉施工安全完成。监测情况如表3所示。

表3 拖拉监测情况

拖拉过程中,上部主梁和初期拱肋支架通过滑块在滑道梁上滑移,而滑道梁铺设在临时墩上,相当于临时墩支撑起上部结构,必须保证临时墩变形满足标准。因此,本节对拖拉过程监测数据中的临时墩变位、沉降数据进行处理分析。

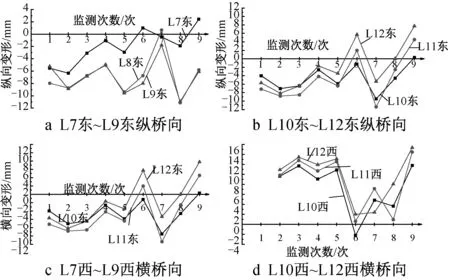

选取6个纵桥向位移较大的水中临时墩L7东~L12 东,6个横桥向位移较大的水中临时墩L7西~L12 西进行分析,如图12所示。纵向变形中,“+”代表向北,“-”代表向南;横向变形中,“+”代表向东,“-”代表向西。

图12 临时墩位移监测数据

L7东~L12东的纵向位移如图12a所示,纵向位移以向南为主,最大≤12mm,L9东及L11东监测得到的平均位移最大。L7西~L12西的横向位移以偏东为主,最大≤16mm,横向位移偏东的原因是拖拉过程中主梁大多向东偏移,东侧拖拉力大于西侧拖拉力,对拖拉施工造成一定的安全隐患,应及时纠偏东侧,调整拖拉千斤顶的拉力。水中临时桩沉降监测情况如图13所示,东侧水中临时桩沉降略大于西侧,最大沉降发生在L3东,为18.4mm。所有相邻支架不均匀沉降均未超过预警值20mm。拖拉过程中,支架沉降速度较缓慢,相邻支架未发生较大不均匀沉降。

图13 临时桩沉降监测数据

6 模拟与监测结果对比

为验证监测准确性及施工方案合理性,对比模拟结果和监测结果,并对该技术做出合理性评价。

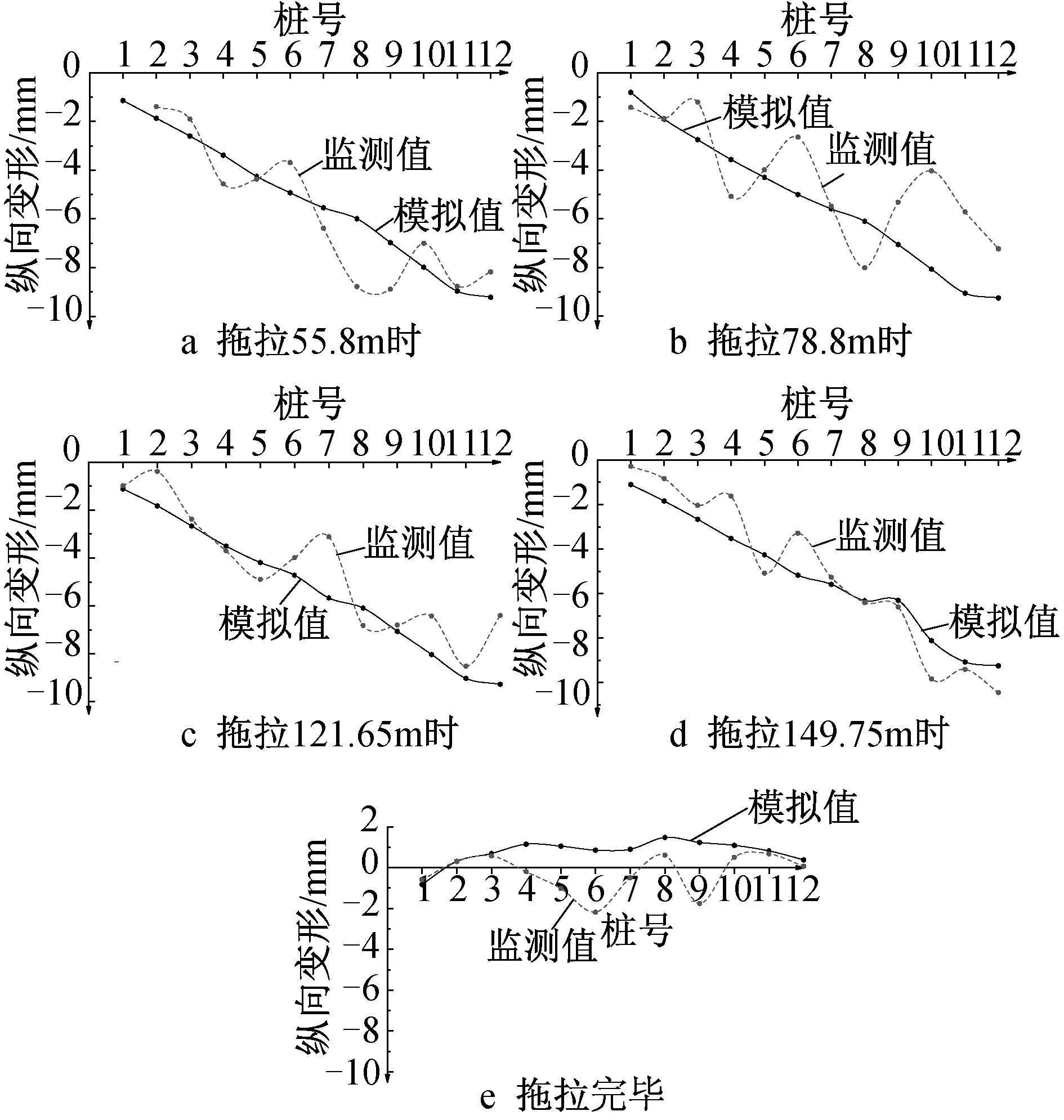

6.1 水中临时支架顺桥向侧移

将主梁拖拉到5个位置处,对比东侧水中临时支架顺桥向位移与有限元分析结果,认为监测与模拟结果吻合良好(见图14)。根据图14a~14d可知,主梁未完全拖拉到位时,水中支架向南侧偏移,且从南到北偏移越来越大。监测结果由于受现场条件影响,导致所得数值在模拟结果上下浮动,但未出现较大差异。当主梁完全就位后,水中临时桩的纵向位移很小,且以向北偏为主(见图14e)。但监测结果中,局部桩出现向南侧较大偏移,这可能是因为6,9号桩在拖拉过程中向南侧偏移,拖拉就位后短时间内没有恢复,其余桩侧移的模拟和监测值都较接近。

图14 临时桩东侧纵向位移变化

6.2 主梁应力

对比拖拉到4个不同位置的主梁应力监测值与MIDAS有限元分析结果,如图15所示。由图15a可知,拖拉至55.8m时,钢箱梁应力较小,L2~L5截面测点通过监测和模拟,得到的结果均≤15MPa;拖拉至121.65m时,主梁局部测点应力>15MPa,但未达到20MPa;拖拉至149.75m时,L5截面的9号测点监测压应力达22.42MPa;拖拉至160.42m时,钢箱梁主体接近落位,L2截面的10号测点拉应力达到33.75MPa,远小于预警值。根据结果对比曲线认为模拟结果与监测结果吻合良好,拖拉过程中主梁未出现不利的受力情况。

图15 主梁应力变化

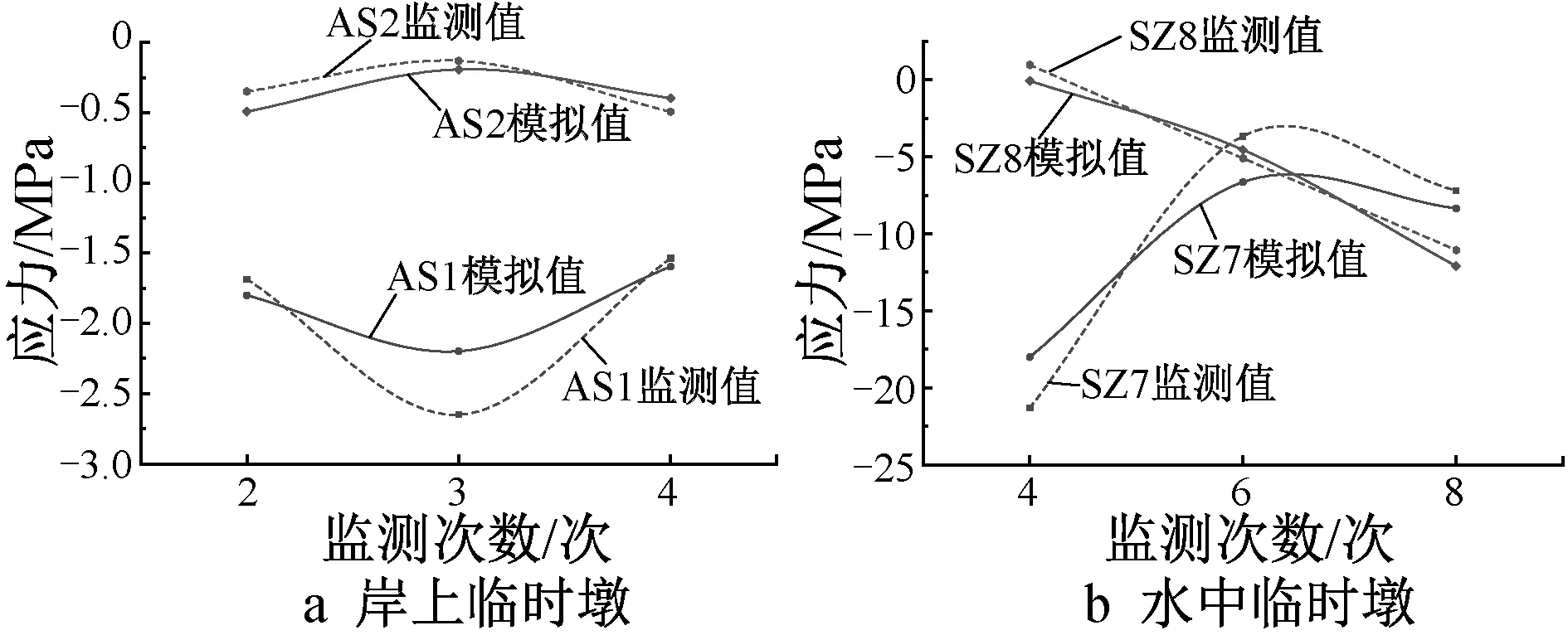

6.3 临时墩应力

对比拖拉到3个不同位置的临时墩应力与有限元分析结果,如图16所示。其中AS1,AS2代表岸上2根临时墩;SZ7,SZ8代表通航孔两边水中临时墩。由图16可以看出,岸上临时墩应力较小,最大值≤2.75MPa,远小于预警值。水中临时墩以受拉为主,L7号墩最大监测应力达到21.9MPa,这可能是由于通航孔处跨度较大造成的。

图16 临时墩应力变化

7 结语

1)分析跨外秦淮河大桥的工程特点和技术难点,研发下承式空间多索面异形系杆拱桥梁拱分离式拖拉施工技术。

2)详细介绍梁拱分离式拖拉的施工流程和工艺,并指出施工过程中需控制的关键点。

3)建立的有限元模型能反映拖拉过程中支架、滑道梁的受力状态和变形情况,计算结果满足规范要求,可保证拖拉施工安全,并设置相应监测方案。

4)监测结果与模拟结果具有良好的吻合性和变化一致性,为拖拉施工提供可靠保障,同时验证梁拱分离式拖拉技术的可行性。