BIM技术在装配式制冷机房智能化施工全过程中的应用*

刘 镇,刘 皓

(1.大连职业技术学院,辽宁 大连 116035;2.中国建筑第八工程局有限公司东北公司,辽宁 大连 116035)

传统机电安装工程由于受施工现场条件限制,存在加工质量控制困难、施工缓慢、管件材料浪费严重、声光污染严重等问题[1],亟待转型。

BIM技术具有可视化、协调性、与优化性好等优点[2],可以很好解决传统机电安装工程中的问题,从而促进机电安装工程装配化进程。设备机房是机电安装工程中设备和管线最密集的地方,预制装配化难度高,对复杂紧凑的设备机房进行模块化设计、工厂化预制和现场指导装配化施工,对机电安装技术人员是挑战。

1 工程概况

某万达广场项目占地面积13.68万m2,建筑面积42.7万m2,其中商业面积13.33万m2,地上5层,地下2层,效果如图1所示。

图1 万达广场效果

商业制冷机房位于建筑物地下2层,建筑面积近700m2,制冷主机与冷却水、冷冻水循环泵采用一对一连接方式,水泵互为备用。4台冷水机组中的3台离心机组单台制冷量为3 789kW,1台螺杆式冷水机组的单台制冷量为1 400kW。制冷机房层高5.2m,梁高1 050mm,安装净高4.1m。

2 BIM技术应用

为确保装配式制冷机房项目顺利进行,项目初期技术人员通过调查分析,搜集关于设备机房的设计、施工和验收规范、原始设计图纸、设备选型样本、管路附件样本等全部资料,制定基于BIM技术的装配式制冷机房实施专项方案,将项目划分为深化设计、预制加工、运输出库和装配安装等4个阶段。

2.1 BIM深化设计

BIM深化设计需要消化业主、设计、生产厂、施工、配件供应方等信息,并将这些相关甚至可能冲突的信息融合到深化设计中。如果没有统一的流程和信息优先级原则,会在信息不断输入过程中造成信息重复和混乱[3]。

在认真研究设计院出具的施工图,并考虑业主需求的基础上,通过与业主及设计院沟通,制定并确认优化方案。结合设备选型样本、施工现场情况及实测实量数据、施工验收规范等,利用BIM协同设计和云环境支持功能,与业主、设计院、预制厂等展开多方协同设计,实现模型、数据实时共享[4],可实时调整设计内容。

在此过程中,综合考虑机房检修及常规操作空间、管线及支吊架综合排布、机房设备、基础及排水沟布置等因素,同时兼顾机房整体观感,最大程度优化管线综合排布。

2.1.1空间优化

利用BIM技术进行空间优化,可使机房内的管线排布整齐有序,提升整体观感效果,同时增大机房内主要设备的检修空间。机房通道区域净高从原设计的2.15m优化为3.10m,提升近1m。

利用Revit对原设计图纸进行翻模,发现原设计图中存在诸多管线排布不合理的问题,如管线过长导致流水距离过大,造成不必要的损耗。另外,管线排布相对分散,没有留出足够设备通道,致使主要设备运输和检修空间不足,影响施工和维护。

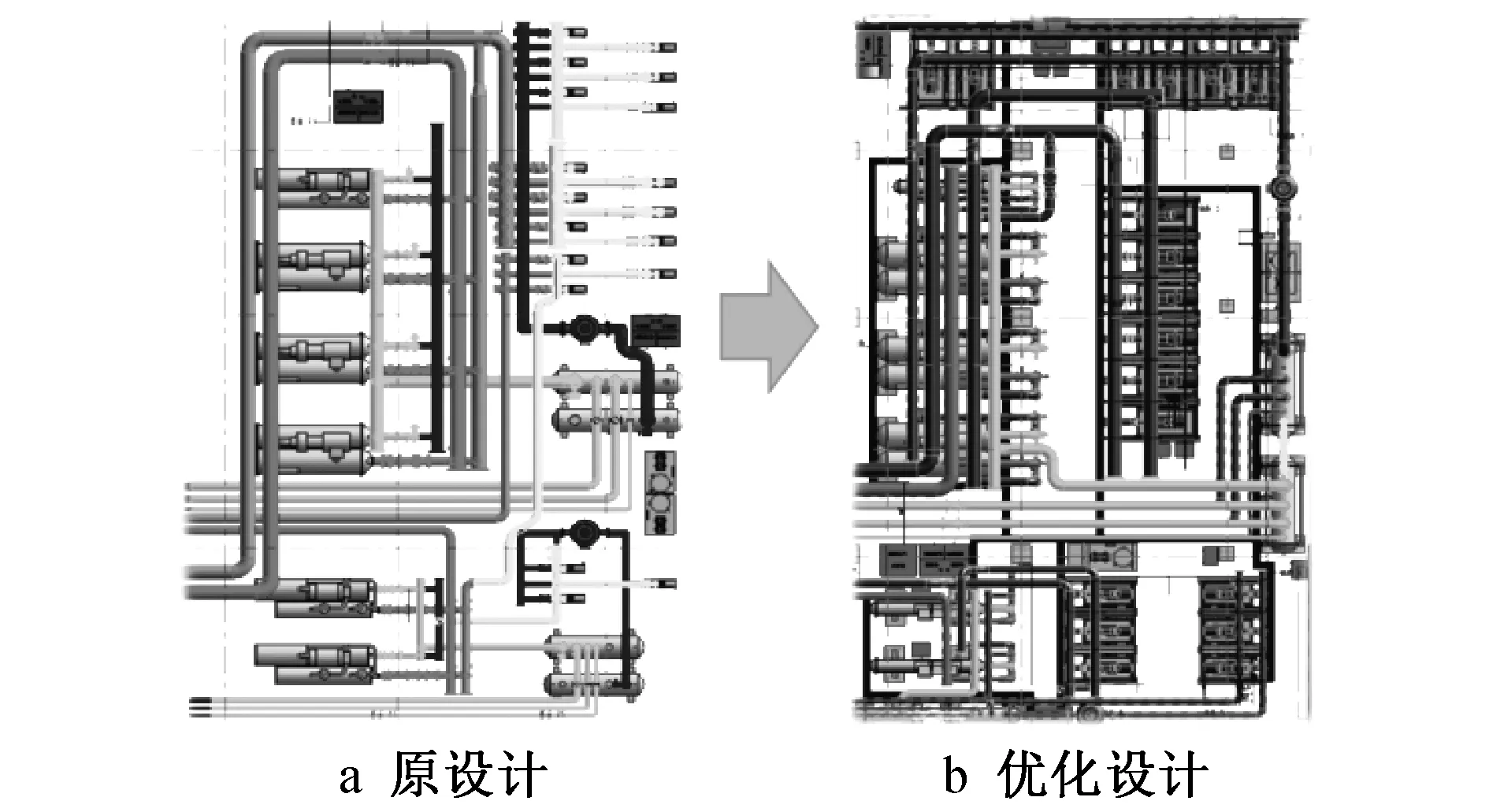

针对原设计图中的问题,在Revit软件中调整管线位置,缩短水流距离,如图2所示。并且使管线位置相对集中,中央区域预留主设备通道,降低能耗且解决运输和检修空间不足的问题(见图3)。

图2 优化前后管线排布

图3 设备通道

图3中的箭头指示区域为主通道,基本覆盖机房85%以上的设备,在考虑主要设备维修、运输需求的同时,兼顾每个设备的操作空间,以确保机房无死角。

2.1.2消声减振

制冷设备机房的噪声主要源于水泵工作过程中的振动,因此做好水泵减振消声能很大程度减少设备机房中的噪声污染。在水泵减振设计中,项目组在水泵下方设置减振浮台,控制水泵和减振浮台的质量配合比在1∶1.25~1∶1.5,将水泵与浮台底座一同压在框架两侧,共4个减振器进行减振,同时四面通过4个限位器对浮台进行固定限位,达到消声减振的效果。在BIM优化设计阶段,通过Revit软件建立水泵及减振浮台模型,以指导厂商生产制造,如图4所示。

图4 水泵及减振浮台模型

2.1.3支吊架设计

结合管线综合深化设计改进配套支吊架的支架形式,增加橡胶垫片并采取设备减振、管道降噪等技术。

将Revit模型中的支吊架及相关管道参数导入MagiCAD支吊架计算软件中,形成计算模型,运用有限元分析方法进行受力分析,模拟论证支吊架受力工况,保障整体稳定性、安全性和美观性[5-6]。

以模块化方式进行BIM深化设计,最大程度集成各类机房设备及管道,使其在空间布置上更合理,管件用量更精准,为材料采购、设备运输、拼装和维护检修提供方便。

2.2 管件预制加工

2.2.1出具预制加工图

管道分段以方便预制加工管组运输、安装和就位为前提,综合考虑管道材质、连接方式、受力特点,根据优化后管道的综合排布情况,进行合理分段。经过细致研究,确定管道分段方案后,在BIM模型中对管道进行精准分段,出具管道分段及泵组模块预制加工图,使每个管道尺寸零误差,保证安装及定位。

制冷机房预制管组及预制支吊架的安装,必须依托于机房内其他各专业的详细深化设计及合理布局,其中基础及排水沟图、设备定位图、机电各专业平面图是制冷机房预制施工必不可少的部分,利用Revit出图功能,直接出具深化设计后的各专业图纸。在出具各专业施工图及预制加工图的基础上,机房内的其他专业管线,如桥架、风管等,也应同时进行加工生产。在装配阶段,根据现场情况及装配顺序,可进行合理的装配安装。

2.2.2工厂化生产

完成制冷机房BIM模型深化设计后,经业主、设计院和预制厂确认,导出各管道及支吊架精细加工图,交由预制厂加工,再根据加工图及BIM模型数据统一在全自动生产线上加工制作。各管道加工完成后,预制厂将主要构配件组装成不同模块。

相比传统加工方式,通过BIM技术引导,采用标准化预制加工法可做到精准下料,克服由于无法精准下料导致的边角料浪费以及由于手工焊接、切割作业导致的构件质量不稳定问题。同时,对弯曲或异形管道、构件采取预制厂定制方式,大大提升产品质量和外观。

2.3 运输出库

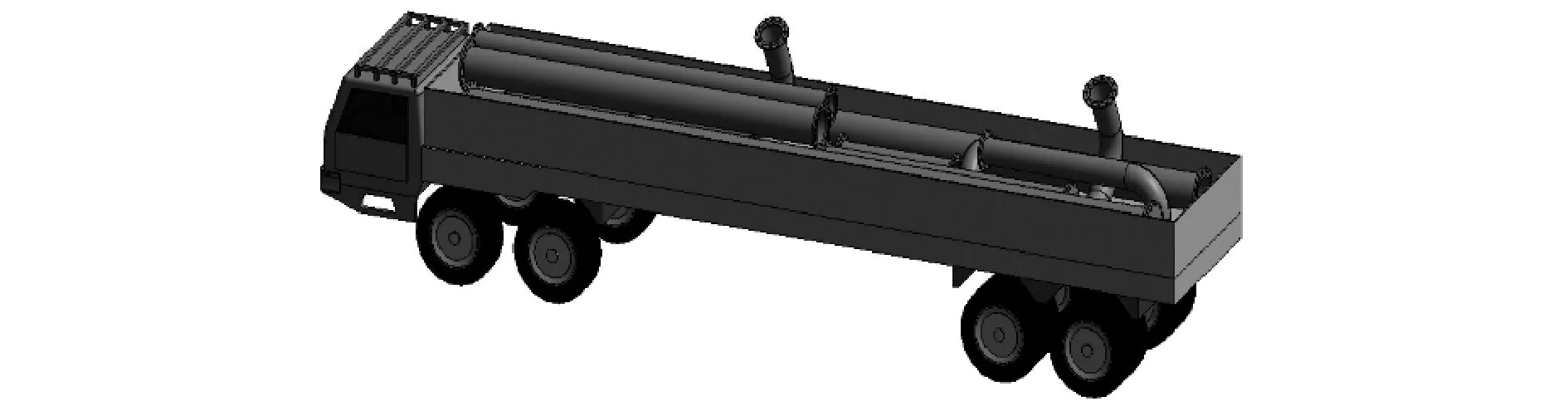

各类管道在预制厂加工完成,经统一验收合格后,在各预制成品上张贴二维码,以便运输、装配环节扫描二维码信息进行施工管理。管道及支吊架在工厂加工、组装完毕后,采用BIM技术对预制管段进行运输车摆放模拟,如图5所示,在保障安全运输的前提下,最大限度利用运输车空间。

图5 BIM模拟预制管段运输

2.4 装配安装

2.4.1测量定位

为保证工程精度,引入BIM放样机器人,利用其快速、精准、智能、操作简便、劳动力需求少的优势,将BIM模型中的数据直接转化为现场的精准点位。

2.4.2BIM放样机器人放样流程

BIM放样机器人放样流程如下:机电管线BIM优化,出具综合管线图纸→综合管线图中标记基准点、放样点,生成机器人可识别点→建筑现场布设基准点→机器人调校,确定自身位置→对管线楼板支吊架点进行逐一定位、复测→各专业遵守施工顺序,按照各自点位快速就位安装。其中综合管线BIM优化为整个流程顺利实施的前提,机器人通过简单、快捷的步骤迅速确定点位,为各专业同时提供工作面。BIM放样机器人在工作中标准统一、界面清晰,可杜绝传统施工过程中各专业混乱的局面。

IM放样机器人放样时,先将机电综合管线模型按排布原则、净空要求、深化标准等进行优化,经各专业工程师共同审核后确定综合管线图。然后结合主体结构,选取易于标记测量的结构轴线上某点为基准点,预先排布管线支吊架点位,细化关键复杂区域点位,最后生成数据点。在此基础上,主体结构测量师在指定轴线处标定建筑1m线,在指定位置布设基准点后,根据现场基准点和放样点位,选定机器人架设位置,使其测设较多点位,通过聚焦基准点计算仪器的空间位置及与放样点的距离。再依据获得的位置和距离,对红外线涉及区域进行逐一描点定位。放样完成后选取2个复杂区域进行复测校核,最后,各专业施工队遵守施工顺序,按各自点位在同一工作面同时施工,避免其他专业干扰,管线可大量预制,保证一次达标。

通过引入BIM放样机器人,可有效避免传统方式各专业边测量边安装互相干扰的局面。同时由于放线机器人自动跟踪棱镜,无须人工照准对焦,大大提高放线效率,降低操作误差[7-8],降低返工率,提升工程质量。在此过程中,通过将BIM模型数据导入放线机器人中,使模型与现场施工无缝对接,实现全程可视化放样。

2.4.3现场安装

管道模块运输至施工现场后,根据施工工序,对预制管段进行材料堆放模拟。同时现场安装人员对照装配图纸,结合二维码标识系统,将各模块用管段和螺栓相连,实现全过程无焊接作业。

3 经济效益分析

通过运用BIM技术和转变安装方式,本制冷机房提前47d交付使用,圆满完成工期目标。通过应用BIM技术,节约工期7d,由通过转变安装方式,节约工期40d。经综合费用分析,施工各阶段所需费用主要表现为以下方面。

1)图纸深化设计阶段 由于采用BIM精细化设计,增加BIM设计费用6.8万元,但经过深化设计,机房内管道排布更加集中合理,进而节省管材、管件费用50.8万元。同时,通过升管道标高提,使支吊架材料费用节约3.45万元。综合以上因素,该阶段由BIM技术带来的经济效益共47.45万元。

2)预制加工阶段 通过管道精细化加工,降低拆改及废品率,节约费用4.12万元。预制加工过程委托第三方,费用为12.5万元,比传统加工增加2.9万元。故该阶段共节约费用1.22万元。

3)运输出库阶段 由于装配式构件运输费用比传统材料运输费用高,因此费用虽几乎无差别,但大大减少场内运输次数。

4)装配安装阶段 由于工期大大提前,现场管理费及管理人员工资等节约约9万元。同时,装配式施工可节约现场加工场地和储存场地。

综合经济效益分析得出,通过运用BIM技术,共产生经济效益57.67万元,装配施工的综合效益率达34.0%,其中引入BIM技术进行深化设计带来的经济效益多达47.45万元,占总效益的82.3%,由此可见,基于BIM技术的深化设计在降低制冷机房施工费用方面作用非常明显。

除此之外,在不考虑BIM设计费用及因委托第三方加工导致费用增加的情况下,通过引入BIM技术,仅管材、管件费用就节省50.8万元,其次由于现场管理更加有序,虽然BIM精细化设计和预制加工费、安装费增加,但综合吊装材料、管道精细化加工、管理费及管理人员工资后,共节约费用9万元。

4 结语

该万达广场装配式制冷机房项目通过在深化设计、预制加工、运输出库及装配施工各阶段引入BIM技术,提升工程质量、缩短工期、节省人力、改善施工环境,累计工期提前47d,产生经济效益57.67万元,相比传统制冷机房施工,以BIM技术做支撑的装配式制冷机房智能化施工具有明显优势。