基于道化学指数法的石油树脂加氢单元安全评价

苏丹阳,陈小鹏,2,童张法,2,韦小杰,覃凤棱, 王琳琳*

(1.广西大学 化学化工学院, 广西 南宁 530004;2.广西石化资源加工及过程强化技术重点实验室, 广西 南宁 530004)

0 引言

石油树脂是一种重要的热塑性烃类树脂,广泛应用于涂料、橡胶、油墨、造纸、胶黏剂和热熔压敏胶粘剂等行业[1],但石油树脂中存在烯烃和芳环不饱和双键化合物,使石油树脂热稳定性和氧化安定性以及色相与气味变差,大大限制了其应用范围。对石油树脂进行加氢改性是解决上述问题的最有效途径[2],加氢改性树脂无色、无味,黏合性和稳定性提高,极大地提升产品的品质,拓宽了其应用领域[3]。然而石油树脂加氢工艺涉及有毒、易燃易爆、腐蚀性原料,生产环节具有能量高度集中的特征。加氢装置在高温高压下运行,在生产环节中一旦发生H2泄露,极易发生重大燃烧爆炸事故造成生命财产损失和不良社会影响[4-6],同时,石油树脂在高温下会发生热分解产生易燃易爆的烯烃与炔烃危险产物,也是石油树脂加氢过程潜在的火灾爆炸危险性因素之一。因此,石油树脂加氢过程面临着种种安全风险,亟需对加氢工艺进行安全性分析与评价。然而目前石油树脂加氢的研究主要集中于催化剂研发和加氢工艺改进方面,关于氢化石油树脂制备过程中火灾、爆炸危险性等安全性分析的研究鲜有文献报道。

道化学火灾爆炸评价法[7]是评价化学工业生产过程单元火灾、爆炸危险性的首选方法,该法是由美国道化学公司提出,以已发生事故的统计资料和重要物质的潜在能量以及现行安全措施为依据,对生产过程涉及的反应原料与装置实际潜在的火灾、爆炸和工艺危险性进行定量计算及评价,使相关人员了解生产单元可能造成的损失,为企业安全决策提供依据并减轻潜在事故严重性的一种评价方法。随着生产安全事故的发生及安全措施不断地总结完善,目前道化学火灾爆炸评价法已经发展至第七版[7]。

本文以石油树脂加氢工艺中最主要的加氢单元,也是构成重大危险源的单元为对象, 采用道化学火灾爆炸指数法对石油树脂加氢工艺中的加氢单元进行安全评价的定量分析,确定石油树脂加氢单元的初始火灾爆炸指数危险等级,并提出相应的安全补偿措施,为指导石油树脂加氢生产安全运行提供科学依据。

1 石油树脂加氢单元分析

1.1 石油树脂加氢工艺

石油树脂加氢过程是在高温、高压、H2和C6H12溶剂存在的条件下,通过催化加氢方法使石油树脂中含有的双键饱和。加氢工艺采用两段式固定床加氢,一段加氢先去除树脂中的硫及卤素等杂质,同时使双键饱和,接着产物粗树脂进入二段加氢。该工艺包含加氢单元、汽提回收单元、造粒包装单元三部分。二段式石油树脂加氢工艺流程[5-6]如图1所示。

图1 二段式石油树脂加氢工艺流程Fig.1 Diagram of two-stage hydrogenation on petroleum resins

1.2 石油树脂加氢单元

将石油树脂原料溶解于有机溶剂C6H12中,经进料泵加压与H2混合后进入加氢反应器,在温度260~310 ℃、压力3.0 MPa和空速0.8 h-1的条件下进行一段加氢反应;加氢后的物料经冷却进入气液分离装置,将不凝气体分离出作为燃料气使用;一段加氢后的物料经泵加压与H2混合,随后在温度为300~325 ℃、压力为8.0 MPa和空速0.5 h-1的条件下于高压加氢反应器中进行二段加氢反应。

主要的反应方程式为

1.3 溶剂汽提回收单元

二段加氢反应器出来的物料经过冷却分离不凝气体后,进入汽提塔(塔顶压力-90 kPa,塔顶温度140 ℃),汽提塔采用蒸汽进行汽提,汽提塔塔顶气相经过冷凝器冷凝后,进到回流罐进行汽液相分离,冷凝液一部分返回汽提塔塔顶作为回流;另一部分进入溶剂回收塔回收溶剂C6H12,回收的溶剂返回一段加氢反应器中循环使用;不凝气体通过真空泵抽提收集后作导热炉辅助燃料使用,塔底的氢化石油树脂液进入真空中间贮槽,经卸去真空后送至造粒包装单元。

1.4 造粒包装单元

造粒缓冲罐出来的氢化石油树脂液经造粒进料泵加压,经造粒热交换器进入造粒机进行固化造粒。得到颗粒状的氢化石油树脂产品进入料斗称量后即可包装。在造粒装置出口处上方安装有吸气装置,通过吸气装置抽提形成的负压对废气进行收集,通过活性炭+冷凝吸附进行处理,然后残余的废气通过排气筒排放。

2 石油树脂加氢工艺危险性分析

作为石油加工下游产业链的氢化石油树脂制备过程涉及石油树脂、H2、溶剂油和含硫化合物等易燃、易爆、有毒和腐蚀性工作介质,并伴随高温高压极端条件和强放热的反应特征,不可避免地存在潜在的火灾、爆炸、毒害等危险,进行安全特性分析显得尤为重要。

2.1 生产物料性质分析

石油树脂催化加氢反应过程涉及的物料有石油树脂、H2、有机溶剂C6H12以及加氢-脱硫反应过程生成的H2S气体均为易燃、易爆化学品,其中H2爆炸极限在4%~75.6%,更是具有高燃爆的甲类火灾危险物[8],在室内储存或使用H2时,若发生H2泄漏,由于H2比空气轻,H2会上升到屋顶且难排放在外面,遇明火极易引发爆炸,而且H2还具有的热力学特性是节流致热效应[9]。反应体系中的含硫物质存在较大的安全隐患,如具有较强的金属腐蚀作用,尤其是铁的硫化物可引发自燃导致火灾爆炸事故。同时,根据2015版《危险化学品目录》[10],石油树脂加氢使用的溶剂C6H12和副产物H2S均为化工行业的危险化学品;C6H12易燃爆,与氧化剂接触会引发强烈反应,甚至燃烧,受热容器在火场中有爆炸危险,其蒸气比空气重,难以在空气上方散开,只在低处扩散,遇明火会引着回燃,C6H12还对眼睛和上呼吸道有刺激作用,长时间吸入可引起头晕、恶心、倦睡等麻醉症状,液体污染皮肤可引起痒感。此外加氢-脱硫反应过程生成的H2S气体为甲类火灾危险性物质。H2S与空气可形成爆炸性混合物,爆炸极限范围为4%~46%,当遇到明火和高热极易燃烧爆炸并生成有害燃烧产物氧化硫,而且H2S还是一种对黏膜具有烈刺激作用的神经毒物,极高浓度时在数秒钟内可引发突然昏迷、呼吸与心跳骤停,甚至发生“闪电型”死亡[11]。

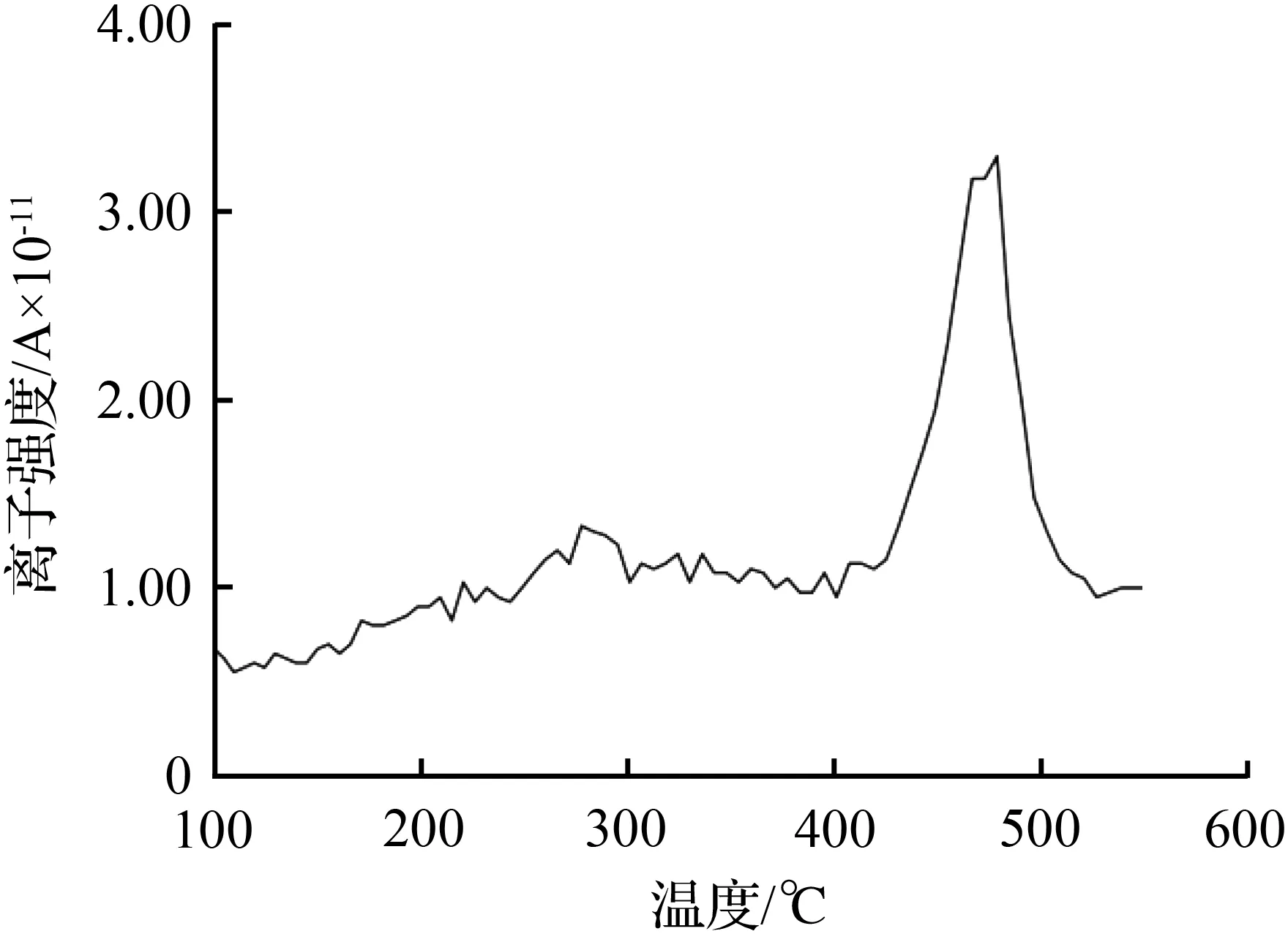

石油树脂热分解产物也是潜在的火灾爆炸危险物,石油树脂加氢反应在260~325 ℃的高温条件下进行,另外,若氢化石油树脂生产过程发生火灾,加氢单元将处于更高的温度环境;石油树脂与氢化石油树脂高温下可能发生部分热分解反应,产生火灾爆炸的潜在危险物,引发进一步的火灾爆炸事故。采用日本Rigaku公司的thermomass热重质谱联用仪监测石油树脂及其氢化产物的热分解过程的易挥发产物,结果如图2所示。由图2可见,石油树脂与氢化石油树脂热分解过程会产生C2H4、C2H2等多种气态烃类产物。其中C2H4和C2H2的闪点分别为-135.0 ℃、-17.7 ℃,遇到火源极易发生燃烧爆炸事故,同时C2H2具有麻醉作用,人体吸入后易引起昏迷麻醉,容易造成人员伤亡。

(a) 石油树脂热解气相产物m/z=26离子信号

(b) 石油树脂热解气相产物m/z=28离子信号

(c) 氢化石油树脂热解气相产物m/z=26离子信号

(d) 氢化石油树脂热解气相产物m/z=28离子信号

2.2 H2泄漏节流变热效应分析

等焓节流膨胀的Joule-Thomson微分节流效应系数[12]如式(1)所示。

当μJ<0时,节流膨胀后温度升高(变热效应),H2和He等少数气体等焓节流的最高转化温度Tm较低,H2的Tm=-200 K,即-73 ℃,故其在室温下节流膨胀产生变热效应。由于H2节流膨胀是变热效应,因而H2泄漏加大石油树脂加氢过程的危险性。石油树脂加氢多采用二段加氢工艺,流程复杂,管道阀门等设备多,反应体系中的H2一旦泄露,等焓节流的μ-J制热高温效应导致更易于引起爆炸事故;当μJ>0时,节流膨胀后温度降低(变冷效应),CO2和空气等大多数气体在室温下节流膨胀产生变冷效应。若在H2中掺杂5%~10%的CO2,使H2+ CO2混合气节流膨胀产生变冷效应,则大大降低H2泄漏而造成燃烧爆炸事故的风险。同时,由于石油树脂黏度大而导致H2难以在其中溶解扩散,当掺杂超/亚临界状态CO2时,降低了反应体系黏度和传递阻力[13],从而有利于H2的溶解和扩散,CO2在加氢反应器内不断地环和鼓泡流动,进一步强化了加氢反应器内物料的搅拌和热质传递;加氢反应系统掺杂CO2还可防止加氢反应物料的脱羧、裂解等副反应,而且CO2是无毒无害的气体。

2.3 加氢反应爆炸危险性大

石油树脂加氢反应的温度为260~310 ℃, 压力为3 ~8 MPa,而且石油树脂加氢反应还是放热反应,更是增加了加氢反应单元的危险性。H2的爆炸极限在4.0%~75.6%, 当H2发生泄漏时,低而宽的H2的爆炸阈值使其遇到火源很容易爆炸燃烧。除了存在易燃易爆的H2外,加氢反应器为压力容器,存在超压爆破的危险,在高温、高压的环境中运行,高压氢与钢材长期接触,设备的材质可能会产生蠕变脆化、氢脆、氢腐蚀、应力腐蚀和介质腐蚀,导致设备裂纹或破裂,致使石油树脂加氢反应介质泄漏[14],引发石油树脂加氢反应装置的火灾甚至爆炸事故。生产过程中温度、压力大幅度波动并且负荷频繁变化的情况下会造成设备、管线等附件热膨胀不均、振动加大而造成密封面泄漏,遇到火源会发生爆炸。

根据《重大危险源辩识标准》(GB 18218—2018)的方法[15]对石油树脂催化加氢单元进行重大危险源的辨识。当加氢反应单元中存在多种危险物质时,若各种危险物质存在量满足下面公式,则定义为重大危险源:

式中,q1、q2、qn分别为每种危险物质实际存在量,单位为t;Q1、Q2、Qn为与各危险物质相对应的临界量,单位为t。

石油树脂加氢单元涉及的危险物料临界值Qi见表1。以石油树脂产能20 000 t/a为计算基准,则年需消耗H2量600 t, C6H121 980 t,产出H2S 0.918 t。取有害物质半个月的产量或消耗量为实际存在量计算(开工300 d/a),则石油树脂存在量q1为1 000 t,H2存在量q2为30 t,C6H12存在量q3为99 t,H2S存在量q4为0.045 9 t。

表1 危险物料及其临界量Tab.1 Hazardous materials and critical mass t

由此可见石油树脂加氢反应器是甲类火灾危险装置,石油树脂加氢反应单元属于重大危险源。

3 加氢单元道化学火灾爆炸指数方法评价

石油树脂加氢工艺的主要生产单元是高温高压的加氢单元,综合石油树脂加氢工艺危险性的分析结果,选择加氢单元作为火灾爆炸危险性的评价单元。根据道化学火灾爆炸指数法,通过对石油树脂加氢工艺、反应装置及其所含物料(石油树脂、H2、C6H12和H2S等)的潜在火灾、爆炸和危险性逐步推算,从而根据定量计算结果进行相应的安全性评价。

3.1 计算程序

选取石油树脂加氢单元进行道化学指数评价,道化学火灾爆炸危险指数评价法计算程序如图3所示。由图3分析可知,计算的核心工作是根据石油树脂加氢单元的工艺条件,选取合适的危险系数,分别计算出加氢单元中一般工艺危险系数F1和特殊工艺危险系数F2。然后根据计算结果对工艺危险源提出安全措施补偿,并设计和计算安全措施补偿系数C[16-20]。

图3 道化学火灾爆炸危险指数评价法计算程序Fig.3 Program diagram of evaluation method of Dow chemical fire and explosion danger index

3.2 确定单元物质系数MF

石油树脂加氢单元主要涉及的物料有石油树脂、H2、H2S和C6H12。根据道化学方法第七版确定混合物物质系数的确定原则,可选取石油树脂加氢单元混合组分中物质系数最大者作为混合物物质系数的近似值[16,18],H2是该单元最关键的危险物质,因此选取H2为该工艺的决定物质来确定该工艺的物质系数,H2物质系数[7]见表2。

表2 H2物质系数Tab.2 Hydrogen material coefficient table

3.3 确定一般工艺单元危险系数F1

危险系数是评估事故级别的主要因素,包含基本系数(1.00)以及其他6个要素[17],根据石油树脂加氢工艺条件,确定合适的危险系数。加氢过程是放热反应(危险系数范围为0.30~1.25),因石油树脂加氢属轻微放热反应,故取低值0.30;加氢过程涉及石油树脂原料和H2的物料处理与输送(危险系数0.25~1.05),由于H2在运输过程中易发生泄露事故,导致H2节流变热效应,从而引发H2爆炸事故,对可燃性等级NF=4或反应性等级NR=3的易燃液体或气体,此项系数取值0.85,H2的NF=4,故物料处理与运输系数取值0.85;加氢单元周围为一可排放泄漏液的平坦地,一旦失火,会引起火灾,因此排放的泄漏控制系数取0.50。经计算石油树脂加氢单元的一般工艺单元危险系数F1=2.65。

3.4 确定特殊工艺单元危险系数F2

特殊工艺危险决定事故发生概率的大小,包含基本系数(1.00)与12个危险因素,石油树脂加氢单元涉及其中的5项内容。

① 毒性物质:加氢单元涉及C6H12是有毒物质,查物质系数表[7],确定毒性系数为0.20×NH=0.20。

② 易燃范围及接近易燃范围的操作:在加氢工艺只有在控制设备失常或H2吹扫故障时,才会出现在易燃范围内或接近易燃范围操作的情况。故此项系数取值0.30。

③ 释放压力:根据工艺条件,加氢单元释放压力约为8 MPa,查图[7]得危险系数为0.89。

④ 腐蚀与磨损:石油树脂中含硫和卤素,可能存在腐蚀运输管道的情况,此处取值0.20。

⑤ 泄露:石油树脂加氢可能在接头处产生过泄露,此处取值0.30。

经计算石油树脂加氢单元的一般工艺单元危险系数F2=2.89。

则根据加氢单元工艺危险系数F3计算公式得:F3=F1×F2=7.66。

3.5 计算F&EI及对应初始危险等级

利用加氢单元工艺危险系数F3和单元物质系数MF计算得到F&EI=F3×MF=160.86。

石油树脂加氢单元的火灾爆炸危险指数F&EI及危险等级[7]见表3。由表3可知,石油树脂加氢单元初始危险等级达到了“非常大”。

表3 火灾爆炸危险指数 F&EI及危险等级Tab.3 Fire and explosion risk index F&EI and hazard grade

3.6 计算安全措施补偿系数C、补偿后火灾爆炸危险指数F&EI′

根据石油树脂加氢反应面临的危险条件,从工艺控制C1、物质隔离C2以及防火措施C3三方面提出安全措施。石油树脂加氢单元的安全措施补偿系数取值[7,19]汇总见表4。

表4 安全措施补偿系数汇总Tab.4 Summary of compensation factors for safety measures

由表4得C1=0.69,C2=0.87,C3=0.82,则安全措施补偿系数C=C1×C2×C3=0.49,有

F&EI′=F&EI×C=160.86×0.49=78.82。

3.7 确定危害系数DF

危害系数DF表示单元中物料泄露和反应能量释放所引起火灾爆炸事故的综合效应。由单元物质系数MF和工艺危险系数F3经单元破坏系数计算图[7]得加氢单元的危害系数DF为0.82。

3.8 计算暴露半径R和暴露区域S

根据道化学指数法计算暴露半径R暴露区域S。

暴露半径R=F&EI×0.84=160.86×0.84=135.12 fit=41.18 m。

暴露区域面积S=πR2=3.14×41.182=5 324.79 m2。

补偿后实际暴露半径R′=F&EI×C×0.84=66.21 fit=20.18 m。

补偿后实际暴露面积S′=πR′2=3.14 ×(20.18)2=1 278.71 m2。

3.9 计算最大可能财产损失

如果加氢单元影响区域内的财产价值总额为A万元,则发生事故造成的基本最大可能财产损失(MPPD基本)和实际最大可能财产损失(MPPD实际)[19-26]可以表达为

MPPD基本=A×F3×0.82=0.67 A,

其中,0.82是一个不经受损失的成本允许量,如场地,道路等。

MPPD实际=MPPD基本×C=0.67 A×0.49=0.33 A。

4 结果分析与安全对策措施

4.1 安全指数计算结果分析

通过对石油树脂加氢单元进行道化学火灾、爆炸危险指数分析法的行定量计算,结果显示石油树脂加氢工艺的火灾、爆炸危险系数等级为“非常大”,如果该单元发生危险事故,5 324.79 m2区域内将有82%遭受破坏,最大可能的财产损失将达到影响区域内财产总值的67%。根据对加氢工艺的危险源辨识,通过对加氢反应单元进行安全措施修正补偿,石油树脂加氢单元危险等级由“非常大”降为“较轻”,单元最大损失降低为影响区域内总投资的33%,危险程度将降低至可接受的范围内。

此外,石油树脂加氢反应体系本身含有的R-SH,以及催化加氢后产生的H2S为活性硫化物,易造成加氢单元中碳钢和合金钢材质的设备如加氢高压反应器、塔器、换热器和各种相关管线的硫化物应力腐蚀,且铁的硫化物有引发自燃导致火灾爆炸事故的危险,H2S气体还是一种高危害的有毒化学品;同时催化加氢系统中的高压容器和管道阀门等,一旦发生H2泄露产生的焦耳-汤姆逊效应,其等焓节流的制热高温效应将产生易于引起爆炸事故的可能。

4.2 安全对策措施

为保证企业安全生产,应做到以下几点相应的安全对策和措施。

① 提高生产设备自动化控制程度,包括反应塔温度、压力控制,DCS设置防误操作系统,减少人为操作失误以及人身伤害。

② 严格遵守《石油化工可燃气体和有毒气体检测报警设置规范》,重点区域安装可燃气体泄露检测报警装置,对重要生产参数设置联锁保护系统,事故报警和紧急停车系统。一旦发生H2等易燃气体泄露,可立即停车。停止通气和进料,防止燃烧爆炸事故发生,或减小损失。

③ 检测并监控加氢单元中的硫化物和Fe含量,定期排放H2S气体,减少硫化铁的含量以降低其自燃导致的火灾事故危险;

④ 添加一定量的惰性CO2气体,减少或消除氢气泄漏导致的节流温度升高制热效应,降低氢气泄漏节流致热效应可能导致的安全隐患;

⑤ 除注意防止加氢容器的氢腐蚀外,对涉硫体系的各种相关设备还应选择合适的抗硫腐蚀性强的材质;

⑥ 设置安全阀、爆破片和导爆装置,一旦出现异常情况,能够及时泄压;

⑦ 建立健全安全管理的相关规章制度,加强对员工进行安全知识培训并树立员工的安全责任意识,操作员巡检时,重点关注对装置可能发生泄露的部位的检查,针对石油树脂加氢生产环节中可能发生的事故制定一系列应急预案,并组织生产及相关人员开展定期演习;

⑧ 所提出的安全补偿措施需要落实到位,且需加强日常维护,保证危急时刻能够有效发挥作用。

5 结论

① 对石油树脂加氢工艺的生产物料、加氢反应单元的危险性进行分析,危险源的辨识结果显示石油树脂加氢单元整体属于重大危险源。

② 采用道化学火灾爆炸指数法对石油树脂加氢工艺的主体加氢单元进行定量计算和评价,确定了物质系数MF、单元危险系数F3、火灾爆炸指数F&EI、安全措施补偿系数C、危害系数DF等重要参数。

③ 氢化石油树脂制备过程加氢单元的火灾、爆炸危险系数等级为“非常大”,若该单元发生危险事故,将有82%遭受破坏,最大可能的财产损失将达到影响区域内财产总值的67%。

④ 对石油树脂加氢生产过程的安全管理和监督,提出了防止火灾爆炸发生的安全技术措施与安全管理措施, 通过对加氢反应单元进行安全措施修正补偿,石油树脂加氢单元危险等级可由“非常大”降为“较轻”。