低活性粉煤灰在路面基层施工中的应用

吴燕友,林韬

(吉安市公路建设和养护中心万安分中心,江西 吉安 343800)

1 低活性粉煤灰材料性能概述

低活性粉煤灰材料主要指Al2O3和Fe2O3等物质含量不超过70%,烧失量不小于20%的粉煤灰,其早期及中后期结构强度仅为0.4~0.8MPa,甚至部分低活性粉煤灰在早期及中后期并不具备强度。根据对既有工程路面基层施工资料的分析,低活性粉煤灰具有较为特殊的性能,比表面积小,活性低,颗粒偏粗且烧失量较大,实际强度不高,这主要与燃煤品质、燃烧程度、存放方式等相关。根据《公路路面基层施工技术规范》(JTJ034—2000)等相关规范,粉煤灰材料比表面积应不小于2500cm2·g-1,且0.3mm筛孔通过率90%,0.075mm筛孔通过率70%[1]。所以说低活性粉煤灰不能直接用于路面基层施工,必须通过掺加化学添加剂等有效措施增强强度改善性能,扬长避短后使其成为正常的筑路材料使用。

2 工程概况

某公路全线均按交通运输部部颁标准全封闭、全立交设计与建设,该公路全线建成运营后重载超限车辆不断增加,在运行数十年后其K041+000~K065+473段先后出现坑槽、沉降及裂缝等病害,考虑到该病害路段交通量繁重,出于经济性和路用性能等方面的综合考虑,决定采用粉煤灰混合料进行其路面基层结构施工,以充分利用粉煤灰材料能在标准运行环境下形成较高强度的性能。

3 材料配合比设计

本工程所用二灰碎石材料主要为粉煤灰、石灰和碎石,石灰和碎石料主要为路线就近强鑫石料厂所生产的松方密度0.91g·cm-3的消石灰和压碎值26.5%的石料,筛分后使用;粉煤灰主要为当地建设热电厂和兴发火电厂排出的松方密度分别为0.65g·cm-3和0.66g·cm-3的2种低活性粉煤灰。根据实测石灰料中氧化钙、氧化镁含量以及低活性粉煤灰中氧化物含量和石料密度确定混合料孔隙率[2]。

3.1 材料性能试验

3.1.1 试验方案

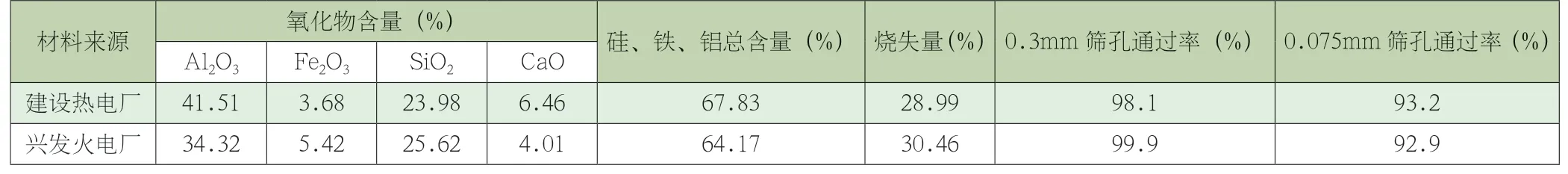

在试验阶段,主要对建设热电厂和兴发火电厂所取得的2种低活性粉煤灰材料品质进行检验,具体结果见表1。根据品质检验数据,建设热电厂低活性粉煤灰活性含量高,烧失量小,应为本工程首选,但出于稳妥方面的考虑,还应进行进一步强度及性能试验。材料性能试验主要通过类比法进行,且试验重点应放在化学掺加剂掺加量确定及对低活性粉煤灰材料强度性能的影响方面,为保证试验效率,先进行混合料配合比试验。

表1 低活性粉煤灰品质检验结果

(1)石灰稳定粉煤灰:在不掺外加剂的粉煤灰中按照1%的剂量分别掺加碳酸钠和硫酸钠,并分别制成尺寸为5cm×5cm×5cm的18组不同龄期的试件,每组6件,分组套装在密封性良好的塑料袋内后置入标准养护箱养护,在龄期前1d取出后饱水处理24h,取出后实施无侧限抗压强度试验,并在95%的概率下计算其抗压强度代表值。

(2)二灰稳定粉煤灰:以兴发火电厂低活性粉煤灰为试验样本进行空白试验、按照二灰干质量分别掺加1%的碳酸钠和硫酸钠试验。将粉煤灰按不同龄期制成12组尺寸10cm×10cm×10cm的试件,每组10件,分组套装在密封性良好的塑料袋内后置入标准养护箱养护,在龄期前1d取出后饱水处理24h,取出后实施无侧限抗压强度试验,并在95%的概率下计算其抗压强度代表值。

3.1.2 试验结果

根据试验结果,粉煤灰和石灰同比例的情况下,无集料的混合料前期强度低,后期强度快速增长;而有集料的混合料前期强度高,后期强度缓慢增长。经过对材料经济性和工程性能的综合对比,本工程选择有集料二灰稳定碎石方案。兴发火电厂含量低,烧失量大的低活性粉煤灰活性材料在强度和性能方面均比建设热电厂粉煤灰材料差。针对建设热电厂所生产的低活性粉煤灰按相同剂量掺加硫酸钠和碳酸钠后结构强度曲线存在一定规律性差异,且掺加硫酸钠后的强度略微高于碳酸钠,故本工程选用硫酸钠改性剂。掺加硫酸钠改性后低活性粉煤灰7d的强度可提升1.8倍,50d、100d和200d强度可分别提升3.2倍、4.0倍和4.7倍。

3.2 确定硫酸钠掺量

本工程低活性粉煤灰性能的改善主要通过掺加硫酸钠进行,应加强硫酸钠剂量选择和掺加量控制。根据试验结果,若硫酸钠掺加量过大则会导致二灰稳定土发生膨胀,本工程硫酸钠掺量应控制在二灰干质量的1~2%。当前并无二灰材料中硫酸钠含量快速高效的检测技术,本工程也主要采用定性并结合宏观定量的方式确定其掺量。硫酸钠为白色粉末状固体小颗粒,干燥情况下不结块,所以本工程将1个储料斗加装在拌和机进料传送带上,并在储料斗下方开设1个口径可调节的出料口。根据混和料生产能力确定拌和机进料传送带运行速度,并开启拌和机后先让传送带空载运转1~2圈,此时打开储料斗下方的出料口,硫酸钠粉末便均匀地洒落至传送带上,按要求时间暂停拌和机后再按设计长度收集传送带上的硫酸钠粉末并称重。如此反复并通过出料口口径的调节以得出最佳掺加剂量。之后将出料口阀门固定,并按照所确定好的出料量在低活性粉煤灰中掺加硫酸钠。

本工程在试验阶段确定采用二灰稳定碎石掺加硫酸钠为路面基层混合料,其材料设计配比为石灰∶粉煤灰∶集料=5∶15∶80,并按照材料干质量掺加1%的硫酸钠外加剂。

4 试验段施工控制

选取施工路段中起讫桩号K041+000~K046+200段为试验路段,试验段长度5.2km,且全段地质条件较好,旧路面主要为厚4cm的沥青贯入式砂砾石结构,大部分路段均存在严重的网裂、坑槽、破损病害。治理后的路面为公路等级一级,设计路面宽25.0m,路基宽26.5m,弯道路基超高3%,且旧路面治理后作为路基,并以二灰碎石层为基层,加铺3cm厚的细粒式沥青混凝土面层。

4.1 材料含水量

基层混合料碾压密实度与混合料含水量密切相关,本工程通过厂拌法进行基层混合料拌制,由于使用的是湿灰,所以在拌制前必须先进行粉煤灰实际含水量检测,将基层混合料实际含水量控制在最佳含水量+(3%~5%)的状态,若基层混合料含水量偏小,则应通过洒水车补水。待混合料运输至施工现场后还应进行实际含水量抽查。本工程所选用的建设热电厂粉煤灰主要为饱水状态的池灰形式,应将粉煤灰提前取回后露天堆放晾晒,待其实际含水量在15%~20%时进行混合料制备。

4.2 碾压施工

现场通过CA-30-D压路机进行碾压,对于直线段应从路肩两侧向中心碾压,对于曲线段,则应从路中心向路肩碾压,且后轮与前轮的重叠宽度应控制在1/2轮宽,在前2遍碾压时压路机应挂1挡行进,此后改用2挡。每一层的碾压厚度应控制在20cm以内,对于超出的情况必须设置分层,严格执行试验阶段所确定的碾压遍数。当完成设计碾压遍数且表面无松散、无轮痕、无脱皮等情况时结束碾压,并进行压实度检测。

5 结论

通过本文对低活性粉煤灰在路面基层施工中应用过程的分析表明,低活性粉煤灰的工程应用具有显著的经济性、技术性和公益性优势。通过掺加1%的硫酸钠改性剂就能使二灰稳定碎石混合料的强度增大为掺加1%水泥强度的数倍,但水泥成本却是硫酸钠成本的数倍;硫酸钠掺加剂并不完全起早强剂的作用,还能促使工后混合料强度的持续增长及水稳性的提升,故应称其为粉煤灰强度的激活剂;在二灰稳定碎石料中掺加硫酸钠后并不增加施工难度,且二灰水化热的产生明显缓慢于水泥,所以实际碾压时间可延长,压实施工质量更有保证。