铜冶炼极板智能转运运行状况分析及优化改进

李昱民

(江西铜业集团有限公司 贵溪冶炼厂, 江西 贵溪 335424)

1 引言

2018年江铜贵溪冶炼厂在工信部“铜冶炼智能工厂试点示范”项目中设立“江铜贵溪冶炼厂二系统极板智能化转运及质检系统”子项目[1];贵冶熔炼车间以长年累积的冶炼技术为基础与科大智能通力合作,建设了极板智能化转运及质检系统[2];于2019年11月开始满负荷投入生产运行。在行业内率先建立了基于智能化立体库房的极板智能转运及质检系统,使极板转运、储存及质量检测实现无人化和智能化管控。极板智能化转运系统的应用提升了工厂智能化、现代化水平。

2 极板智能转运系统主要构造介绍

贵溪冶炼厂熔炼车间二系统阳极炉工序主要由2台630T回转式阳极炉和一台双18模圆盘浇铸机组成。精炼阳极铜由圆盘浇铸机将高温液态铜定量浇铸[3]成阳极板,经圆盘冷却系统冷却后,由提取机抓取到水槽进一步冷却,并输送到水槽末端;水槽抓取机械手将阳极板取出,通过阳极板背面视觉检测后;放入翻转机,将阳极板从直立状态翻转成水平状态,输送至下一个工位;阳极板正面视觉检测阳极板正面尺寸是否合格,并将结果告知上位机;再输送至码垛机械手工位,通过码垛机械手夹具抓取、将单个阳极板码垛成6块一垛;最后由RGV通过环形轨道将阳极板垛输送到阳极板立体库区域。极板智能转运系统由东、西两条输送线路组成;东线对应圆盘浇铸机的1号圆盘,西线对应2号圆盘。东、西线不合格阳极板码垛放在专机顶升旋转台上,通过链条输送将不合格阳极板输送到端头,由叉车取出。

2.1 区域设备流程

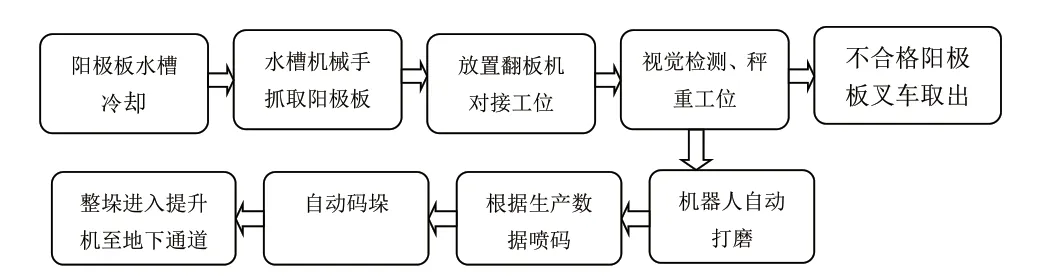

极板智能转运[4]系统的转运过程中需要完成自动取板、转接、称重、外形整修、码垛、钻孔取样、打包、跨车间输送、不合格品的分离、入库、出库、发货输出、喷码、扫码等众多工序功能,还需完成在线质量自动检测功能。极板转运系统功能多、工序繁杂。图1为区域设备流程图。

图1 区域设备流程图

工位设备功能说明:

(1)水槽机械手:通过液压夹爪从水槽中将阳极板取出,通过阳极板背面视觉检测后,放入翻转机后输送。

(2)翻转输送机:将阳极板从直立状态翻转成水平状态,再输送至下一个工位。

(3)阳极板视觉检测系统:检测阳极板正面、背面尺寸是否合格,并将结果告知上位机。

(4)带秤重功能的链条输送机:检测阳极板重量是否合格,并将结果告知上位机。

(5)打磨机械手:对上位机告知的阳极板需要打磨区域进行打磨。

(6)喷码机:在阳极板耳部喷码,为9位数字。

(7)码垛机械手:通过夹具抓取、将单个阳极板码垛成6块一垛。再由链条输送机及液压顶升机组成,码垛机械手将阳极板码放在顶升机上,码垛完成,顶升机下降,阳极板垛落在链条输送机上进行输送。

(8)旋转输送机:改变输送方向,只在提升机或地坑输送线故障时启用,阳极板传输到不合格阳极板下线机由叉车叉走。

(9)提升机:改变输送高度,将地面上阳极板下降到地下输送。

(10)不合格阳极板下线机:具有顶升旋转、链条输送、翻转功能。码垛机械手将不合格阳极板码垛放在专机顶升旋转台上,通过链条输送将不合格阳极板输送到端头,由叉车叉走。

(11)RGV及RGV检修区域:输送转运功能,通过环形轨道将阳极板垛输送到阳极板立体库区域;RGV故障时,将RGV手动开至检修区域或推至检修区域,进行检修。

2.2 控制原理介绍

WCS与电气系统架构原理:

(1)水槽检测到阳极板,WCS根据水槽设备待抓阳极板信息生成机械手抓取任务;

(2)机械手接收到任务后,反面视觉检测后放到翻转机上;

(3)WCS任务完成时获取反面视觉检测结果并生成称重任务;

(4)链式输送机将阳极板输送至称重位置,经称重后经过三维扫描相机进行正面扫描,并将扫描结果输送给WCS;

(5)WCS通过输送线将合格阳极板打磨结果发送给机械手根据扫描结果对阳极板表面进行去毛刺打磨作业,不合格阳极板直接通知WMS计数,排到不合格阳极板码垛位置;

(6)打磨后阳极板进入喷码位置,喷码机在阳极板挂耳上修磨平整的区域进行喷码(数字编号)标记,喷码作业完成后进行码垛;

(7)码垛后的阳极板经过输送线外形检测;(8)外形合格阳极板;堆垛机取阳极板入库存储,WMS系统更新库存信息;

(9)外形不合格阳极板,排除异常口,WMS更新单据。

WMS: 自产阳极板入库:机械手从水槽抓取一块阳极板,经过背面视觉检测,放到翻转输送线,输送至正面视觉检测工位,检测完成后输送至称重工位,WCS在此位置向WMS发送请求,附带背面检测结果、正面检测结果和阳极板的重量,WMS接受到请求后会做如下判断:

(1)如果检测结果和重量有一项不合格,WMS会给WCS发送一条到异常排出口的任务;

(2)如果每项都合格,WMS会给WCS发送一条去码垛工位的任务。

到达码垛工位后,机械手自动码垛,6块为一垛,码垛结束后自动触发输送至提升机对接口,通过提升机输送至RGV,由RGV输送至外购区域输送线,到达外形检测工位,在此工位WCS向WMS发送入库请求,WMS接受到请求后,自动分配巷道、储位,并将带有终点位置的任务发送给WCS ,WCS接受到任务以后驱动自动化设备将阳极板垛送至库内对应的储位。

3 极板智能转运运行中出现的问题

熔炼车间阳极炉工序阳极铜产量高,生产作业周期紧凑,对圆盘浇铸能力要求较高。极板智能转运系统因其功能多、工位多,故障率高,阳极板转运时间长;从而制约了圆盘浇铸能力。极板智能转运系统故障圆盘运行不顺畅直接影响了阳极板质量。

工序通过生产实践摸索并结合极板智能转运性能考核对板极板智能转运系统进行了全面的分析;系统整体运行平稳,但存在有以下几个问题:(1)极板智能转运系统制约了圆盘浇铸能力;(2)极板智能转运系统与圆盘浇铸系统未完全融合;(3)浇铸阳极板质量会影响极板智能转运系统的正常运行。

针对上述问题工序通过对整个系统的全面分析,发现问题产生的原因并进行了优化改进。

3.1 极板智能转运系统制约了圆盘浇铸能力

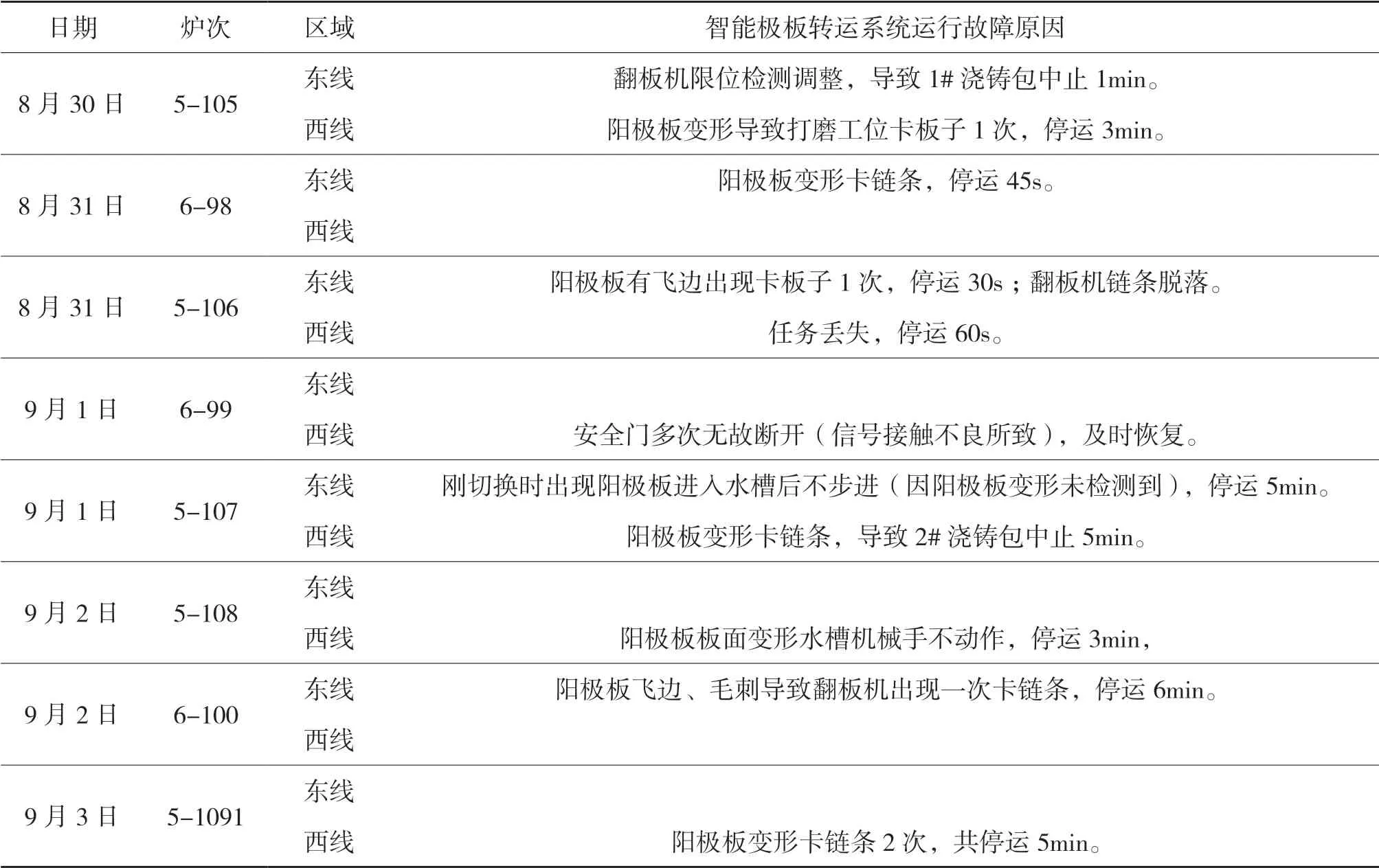

为全面了解极板智能转运系统运行情况,提高系统的工作效率,工序对极板智能转运系统每个工位设备运行时间及设备故障发生的原因进行摸底,并进行了改进优化。表1为生产运行中设备故障统计表。通过表1可看出:设备故障点主要为工位光电限位故障及机械手夹具的变形问题。

表1 设备故障统计表

3.2 圆盘浇铸系统与极板智能转运系统未完全融合

极板智能转运系统运行前,极板智能转运操作人员与圆盘浇铸机操作人员之间需要密切协同,信息及时沟通,协调叉车师傅在圆盘浇铸模式下将水槽内的阳极板取出,确保无阳极板滞留水槽内。再由辅助人员将水槽光电限位和挡块安装好,并保证安装位置偏差不要大于5mm。图2为水槽光电限位和挡块。

图2 水槽光电限位和挡块

每炉次都须在水槽末端安装水槽光电限位和挡块存在一定的安全隐患,操作繁琐。

3.3 浇铸阳极板对极板智能转运的影响

精炼阳极铜经圆盘浇铸机浇铸成阳极板;抓取到水槽的阳极板都需进入区域内极板转运系统。水槽抓取机械手提取阳极板时机械手垂直向下插入阳极板上部并采用液压夹具提取;如阳极板板面上部弯曲表形,机械手不能提取阳极板或导致机械手夹具(剪刀叉)变形损坏。链条输送过程中如有变形、侧面飞边、毛刺等不合格阳极板提取至输送链上会导致链条卡顿、不合格阳极板码垛倾斜。

浇铸阳极板质量[5]的好坏直接影响到极板智能转运系统稳定运行,极板智能转运的稳定性也直接影响到阳极板质量,两者相互影响关联。图3为水槽机械手。图4为夹具(剪刀叉)。

图3 水槽机械手

图4 夹具(剪刀叉)

生产实践过程中工序通过极板智能转运性能考核,系统分析了阳极板质量对极板智能转运的影响,并制定了提高阳极板质量的措施。表2为极板智能转运性能考核期间设备故障统计表。通过表2可以看出:阳极板出现变形、飞边影响极板智能转运系统运行次数最多。

表2 设备故障统计表

4 优化改进

4.1 针对制约圆盘浇铸能力的解决方案

通过对极板智能转运设备运行摸底调查,极板智能转运系统制约圆盘浇铸能力主要工位为:机器人自动打磨工位遇到难以处理的阳极板时等待时间太长;工位光电限位故障频繁,影响整体输送时间。

工序为减少极板智能转运对圆盘浇铸能力的影响;减掉了打磨、喷码机两个工位并保证每个工位输送时间在15s 内通过,安装了质量较好的光电设备。减少了光电限位故障发生率,缩短了极板智能转运系统整体输送时间,可保证与圆盘同步运行。

4.2 圆盘浇铸与极板智能转运系统融合的解决方案

圆盘浇铸与极板智能转运系统结合点在水槽末端限位,圆盘水槽堆垛限位只供圆盘浇铸使用,极板智能转运水槽光电限位和挡块只供极板智能转运系统使用,并未结合在一起。通过改变极板智能转运系统水槽光电限位和挡块、把圆盘水槽堆垛限位信号导入极板智能转运系统,做到信号互通。圆盘操作人员只需切换到极板智能转运模式,水槽机械手接到信号就可以自动启动。

4.3 阳极板质量的解决方案

4.3.1 利用终点测氧仪,精准判断铜液含氧量

通过生产的实践摸索,在保证阳极铜浇铸温度1180~1190℃的情况下,还原终点含O量控制在0.20%以下,可以保证铜液的流动性,阳极板物理规格可以得到基本保证;采用终点测氧仪后,可以精准判断铜液含氧量,保证阳极铜品质。

4.3.2 提高圆盘浇铸机浇铸阳极板质量的措施

(1)对喷淋水进行改进,对底部水喷头进行固定,增加喷淋头以达到均衡冷却效果;并在喷淋水总管安装过滤器,防止喷淋水杂物堵塞喷头。

(2)对开裂的铜模进行捶打,开裂严重的铜模及时更换。

(3)铜模自然冷却超过4h的提前烘烤(去除水蒸汽);减少浇铸阳极板前期飞边、毛刺。

(4)严格喷涂配比。

(5)对铜模底边进行抹粉作业。

(6)浇铸开始上部水开启量必须达到两个要求:①上部水不能过大(水不能流入铜模尾部边框);②保证阳极板在废阳极处不会被预顶起顶穿。

(7)废阳极岗位人员必须对表面有渣及小包进行处理,以达到合格阳极板的要求。

(8)浇铸正常情况下,铜模温度控制在140~180℃之间,铜模温度要保持均衡;并控制好浇铸速度。

5 结语

工序通过生产实践、性能考核对阳极板智能转运系统的运行有了全面的了解,运行中遇到的问题得到优化改进,极板智能转运系统整体运行平稳。极板智能转运系统[6]取代了传统的叉车转运作业,提高了设备的机械化及自动化程度,减少了叉车作业,降低了人工成本及安全隐患。同时,极板转运系统又保留了紧急情况下的叉车作业空间,作为系统故障时的应急补偿手段,保证了生产的稳定性。