GH4169合金变应变速率热变形过程动态再结晶动力学行为及建模

(中南大学 a.机电工程学院;b.轻合金研究院,长沙 410083)

GH4169合金具有优异的高温力学性能、抗疲劳性能和耐腐蚀性能,是航空发动机关键热端零部件的重要用材[1—2]。GH4169合金化程度较高,主要合金元素为Ni,Cr,Fe,其他微量元素有Ti,Co,Nb,Mo等[3]。高度合金化导致GH4169合金析出相较为复杂,并显著影响GH4169合金的性能[4—10]。通常,GH4169合金主要通过高温变形工艺进行成形[11],例如等温锻造[12]。

目前,动态再结晶是GH4169合金重要的细晶方式,国内外学者开展了广泛研究,例如动态再结晶形核机制[13—15],动态再结晶与δ相的交互作用机理[16]以及动态再结晶晶粒的演变机制[17]等。已有的研究工作,大部分仅关注恒温恒应变速率工况下,GH4169合金的动态再结晶行为和晶粒组织的演变规律。在GH4169合金零部件的实际生产过程中,零部件各个部分的应变速率并非恒定,存在着时变特征,因此,深入研究变应变速率高温成形过程动态再结晶演变规律,对实现GH4169合金零部件高品质制备具有重要的意义。

文中研究GH4169合金变应变速率高温变形过程中动态再结晶的演变机理,分析变形参数对动态再结晶行为和晶粒特征的影响规律,并建立对应的动态再结晶动力学模型。

1 实验材料及方法

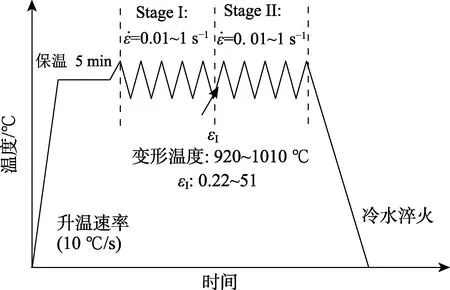

图1 GH4169变应变速率热压缩实验方案Fig.1 Schematic diagrams of hot compressive tests with variable strain rate in GH4169 superalloy

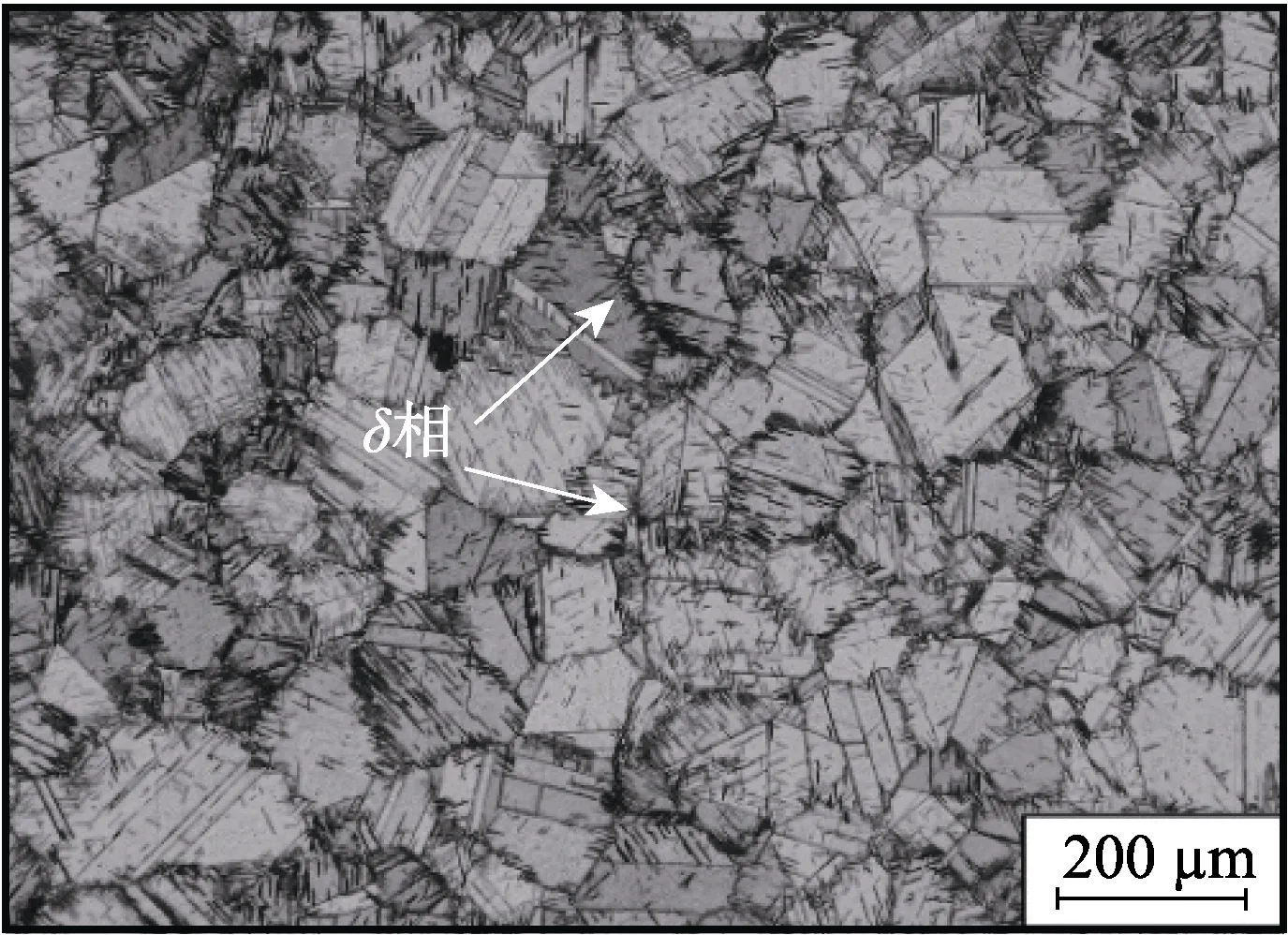

研究材料为国产商用GH4169合金,其化学成分(质量分数):C为0.03%,Al为0.59%,Ti为1.00%,Mo为3.01%,Nb为5.23%,Cr为18.96%,Ni为52.82%,余量为Fe。热压缩实验试样尺寸为Φ8 mm×12 mm。GH4169合金变应变速率热压缩实验方案如图1所示,其中,热变形分为两个阶段(Stage I和Stage Ⅱ),Stage I与Stage Ⅱ的应变速率不同,热变形温度为920~1010 ℃,Stage I的真应变取值为0.22~0.51,样品总的变形程度为70%。在热压缩之前,GH4169合金经热处理,其具体工艺为:1040 ℃/0.75 h+900 ℃/12 h,其微观组织的金相如图2所示。显然,GH4169合金热变形之前的初始微观组织主要为等轴晶粒组织与δ相。热变形过程中微观组织采用金相和 EBSD观察,金相腐蚀剂为 100 mL HCl+100 mL CH3CH2OH+5 g CuCl2。EBSD制样采用双喷电解离子减薄法制备,电解溶液为10% HClO4+90%CH3CH2OH;分析设备为FEI Helios Nanolab 600i型扫描电子显微镜,工作电压为20 kV。通过Image-Pro Plus软件,基于金相像素法,统计分析各个工况下试样的平均晶粒尺寸。

图2 GH4169合金热变形之前微观组织的金相Fig.2 Metallographic diagram of GH4169 superalloy before hot deformation

2 结果与分析

2.1 变应变速率工艺下GH4169合金热变形行为

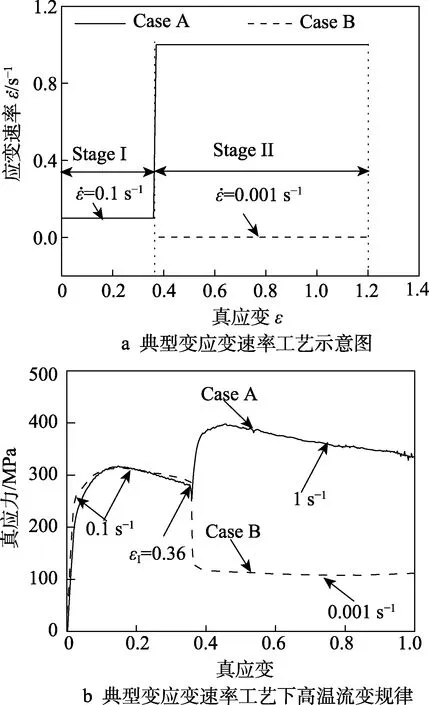

典型的GH4169合金单道次变应变速率热变形工艺示意图见图3a。变应变速率热变形过程主要分为两个阶段(Stage I和Ⅱ),其中,第一阶段热变形与第二阶段热变形都为恒温恒应变速率热变形过程。相应地,在单道次变应变速率条件下,典型的GH4169合金高温变形规律见图3b,可以发现,当GH4169合金在第一阶段变形结束时(εI=0.36),应变速率由较低值(0.1 s-1)突变为较高值(1 s-1)时,真应力显著增加。这是因为在GH4169合金热变形过程中,存在着加工硬化、动态回复以及动态再结晶等冶金学机制,导致微观组织演变极为复杂;当第一阶段(Stage I)真应变和应变速率一定时,在第二阶段热变形过程,较大的应变速率导致高密度位错在晶界、δ相等区域塞积形成位错胞/网状结构,抑制位错迁移和亚结构长大,并抑制动态再结晶的形核/长大,导致真应力增加。当应变速率由较高值(0.1 s-1)突变为较低值(0.001 s-1)即Case B时,真应力显著减小。在第一阶段热变形过程中,高应变速率促进亚晶和动态再结晶大量形核;在第二阶段热变形过程中,较低的应变速率有利于亚晶的旋转与长大,并促进动态再结晶形核/长大,动态软化行为增强,真应力降低。

图3 GH4169合金变应变速率工艺及高温流变特性Fig.3 Variable strain rate process and high temperature rheology characteristics of GH4169 superalloy

2.2 变应变速率工艺参数对动态再结晶行为及晶粒组织的影响规律

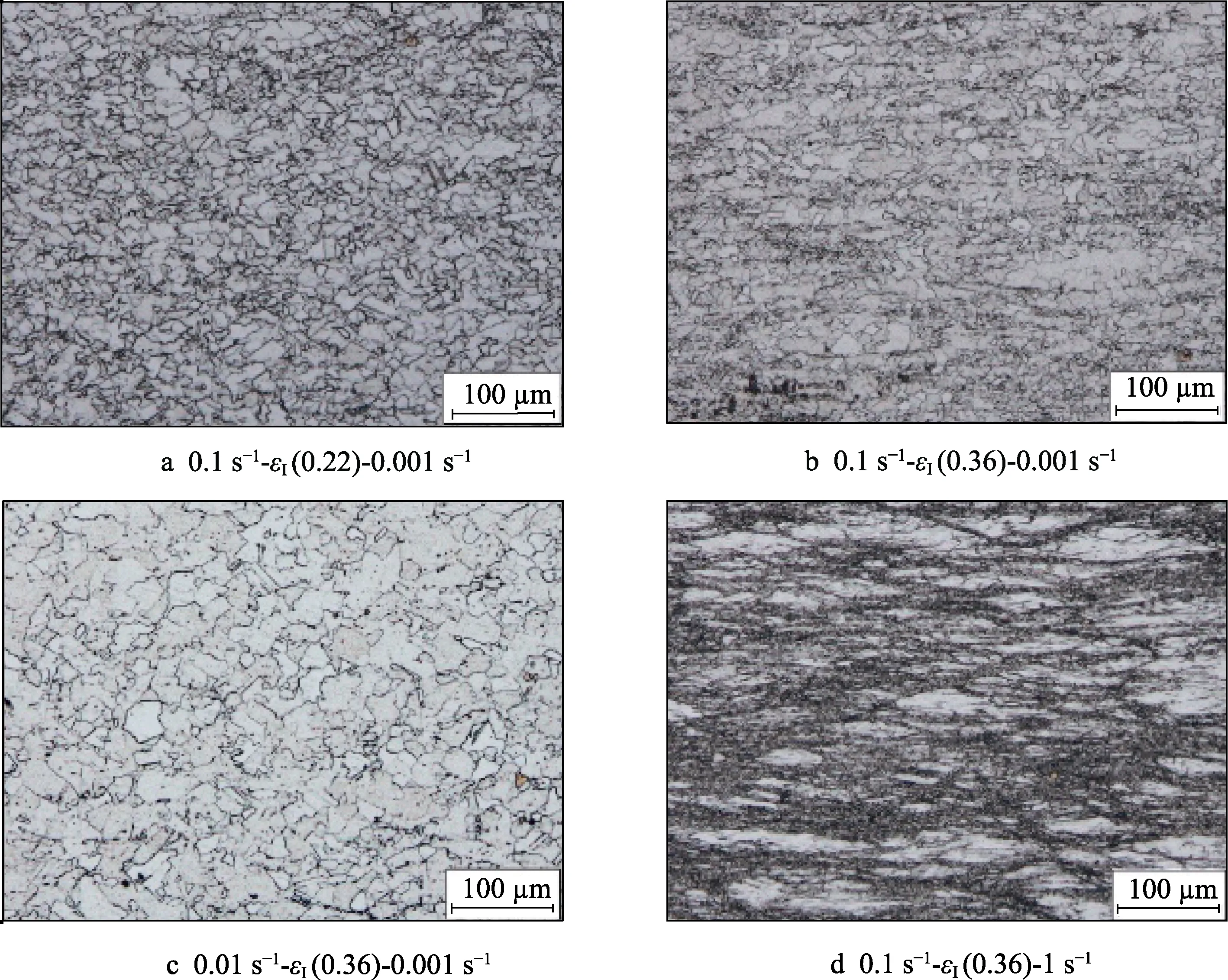

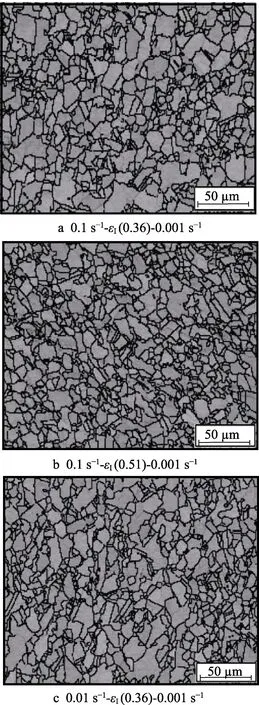

恒温变应变速率高温变形过程中,工艺参数对GH4169合金动态再结晶的影响规律见图4。由图4a—b可见,随着εI由0.22增加到0.36,经第二阶段变形完成后,GH4169合金动态再结晶程度降低,动态再结晶分数由94.7%减少到91.2%。第一阶段真应变一定时,随着第一阶段或第二阶段应变速率的升高,动态再结晶程度呈现减小的趋势,即当第一阶段应变速率由0.1 s-1降低为0.01 s-1时,动态再结晶分数由 91.2%增加到 99%;当第一阶段应变速率由0.1 s-1增加到1 s-1时,动态再结晶分数由91.2%减小到70.9%,如图4b—d所示。一般地,在GH4169合金高温变形过程中,动态再结晶晶粒组织的演变显著受到位错、亚晶以及δ相的影响;当第一阶段(Stage I)真应变和应变速率一定时,在第二阶段热变形过程,随着应变速率的减小,强化了亚晶的形核/旋转与δ相的动态溶解,促进了动态再结晶的形核与长大,动态再结晶程度增大。

图4 变应变速率工艺下,GH4169合金高温变形过程的显微组织(ε总=1.2,T=980 ℃)Fig.4 Microstructures of GH4169 superalloy during hot deformation at variable strain rate (Here,the temperature and total strain are 980 ℃and 1.2,respectively)

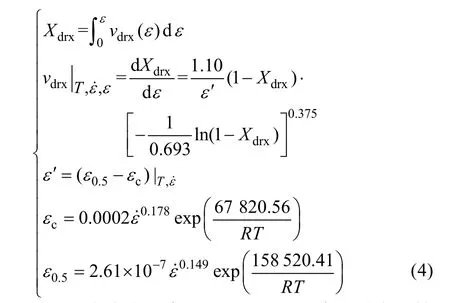

变应变速率高温变形过程中,GH4169合金微观组织演变规律的EBSD图见图5。基于Channel 5软件统计分析可知,当εI由0.22增加到0.36时,平均晶粒尺寸由15.8 μm减小到12.8 μm。这是因为当应变速率由较高值(0.1 s-1)突变为较低值(0.001 s-1)时,当总应变量一定时(ε总=1.2),增加第一阶段真应变,第二阶段真应变相对减小;较大的第一道次真应变,显著增大了第一阶段热变形过程中动态再结晶的形核率,导致细小的动态再结晶晶核数量增多;而第二阶段真应变的减小,抑制了第一阶段形成的动态再结晶晶核的长大,并进一步减弱了第二阶段动态再结晶的形核与长大。当第一阶段应变速率由0.1 s-1减小为0.01 s-1时(见图5a—c),平均晶粒尺寸由12.8 μm减小到16.3 μm。这是因为在恒定的总应变条件下,高的第一阶段/第二阶段应变速率将减少热变形过程中亚晶的长大/旋转的孕育时间,抑制了动态再结晶晶粒长大。

图5 变应变速率工艺下高温变形过程中,GH4169合金显微组织的EBSD图(取向微观图见笔者前期发表论文[17])Fig.5 EBSD maps of GH4169 superalloy during hot deformation at variable strain rate (see papers published by the Author for orientation micrograph)

2.3 变应变速率工况下时效态GH4169合金动态再结晶动力学模型

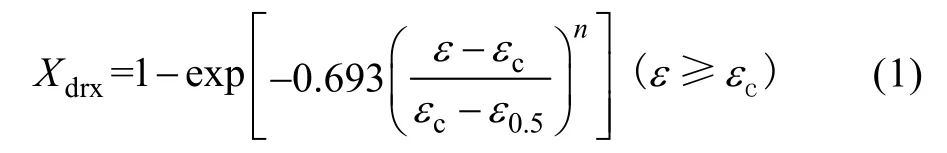

一般地,恒应变速率热变形过程中材料的动态再结晶动力学可表示为[16]:

式中:Xdrx为动态再结晶分数;n为材料常数。

式(1)难以预测材料在变应变速率条件下的动态再结晶行为,因此,由式(1)对真应变的偏导为:

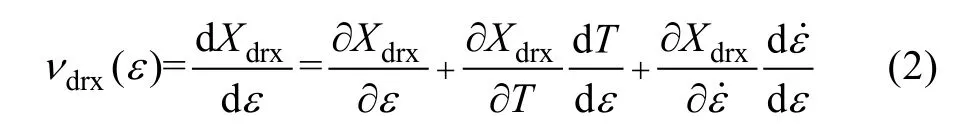

当真应变一定时,变应变速率热变形条件下,动态再结晶分数为:

由图3a发现,变应变速率热变形过程主要包含两个阶段(Stage I和Stage Ⅱ),每个热变形阶段变形温度和应变速率都分别为恒定值,因此,dT/dε以及对vdrx的影响可忽略不计。基于实验数据,GH4169合金变应变速率条件下的动态再结晶分数为:

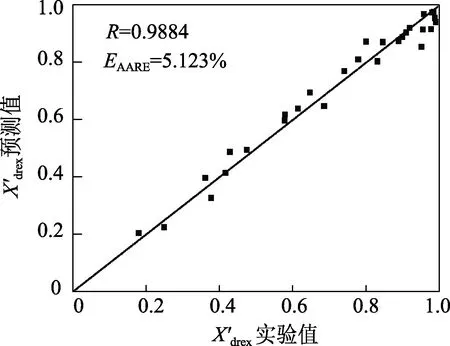

图6为变应变速率工艺下GH4169合金动态再结晶动力学模型预测值和实验值对比。显然,实验统计值和预测值之间的平均绝对误差(EAARE)和相关系数(R)分别为5.12%和0.988,这表明该模型可以准确地预测GH4169合金在变应变速率工艺下的动态再结晶动力学行为。

图6 变应变速率热变形工艺下,GH4169合金动态再结晶分数预测值和实验值对比Fig.6 Comparison of DRX fraction predicted values and measured results of GH4169 superalloy during hot deformation at variable strain rate

2.4 变应变速率工况下GH4169合金动态再结晶晶粒尺寸预测模型

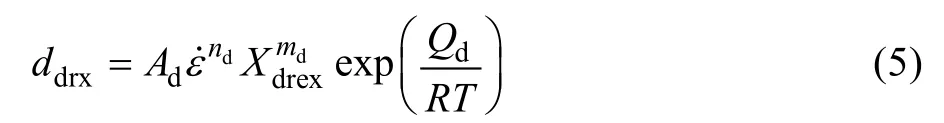

一般地,恒应变速率热变形过程中材料的动态再结晶晶粒特征可表示为:

式中:Xdrex为动态再结晶分数。

式(5)所示的为经典动态再结晶晶粒尺寸模型,不能预测材料在变应变速率条件下的晶粒尺寸,因此,将式(5)对真应变进行偏导为:

当真应变一定时,变应变速率热变形工艺下,动态再结晶晶粒尺寸为:

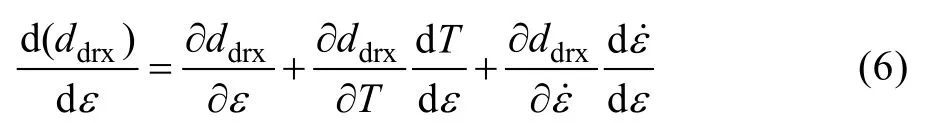

变应变速率热变形过程主要包含两个阶段(Stage I和Stage Ⅱ),且第I和Ⅱ阶段热变形过程中,变形温度和应变速率都分别为恒定值,因此,以及对vdrex的影响可忽略不计,GH4169合金变应变速率条件下的动态再结晶晶粒尺寸随真应变的变化率为:

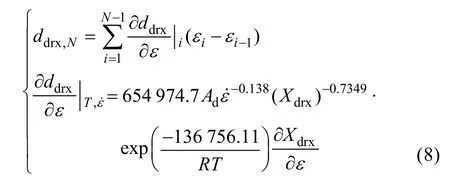

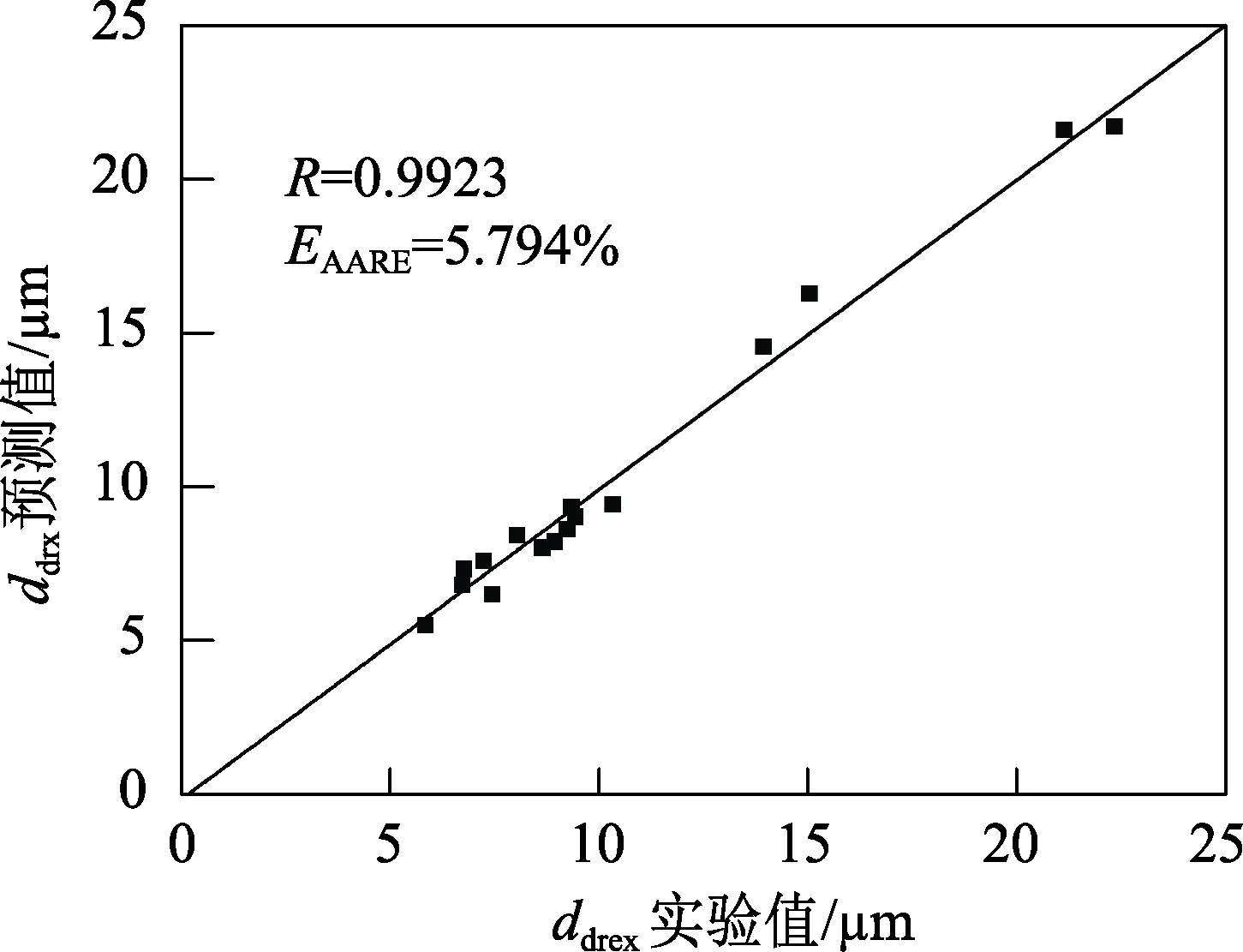

图7 变应变速率条件下,GH4169合金动态再结晶晶粒尺寸预测值和实验值对比Fig.7 Comparison of DRX grain size predicted values and measured results of GH4169 superalloy during hot deformation at variable strain rates

变应变速率条件下,GH4169合金动态再结晶晶粒尺寸模型预测值和实验值对比见图7。显然,实验统计值和预测值之间的平均绝对误差(EAARE)和相关系数(R)分别为5.79%和0.992,这表明该模型可以准确地预测GH4169合金在变应变速率工艺下的动态再结晶晶粒的演变规律。

3 结论

1)随着第一阶段真应变的增加或者第一阶段/第二阶段的应变速率的提高,GH4169合金动态再结晶程度降低。

2)高的第一阶段或第二阶段的应变速率,或者较大的第一阶段真应变,导致GH4169合金动态再结晶晶粒明显细化,晶界取向差角相对减小。

3)建立了变应变速率工艺下,GH4169动态再结晶动力学预测模型。动态再结晶分数实验统计值和预测值之间的平均绝对误差(EAARE)和相关系数(R)分别为5.12%和0.988。

4)构建了变应变速率工艺下,GH4169动态再结晶晶粒尺寸预测模型。动态再结晶分数实验统计值和预测值之间的平均绝对误差(EAARE)和相关系数(R)分别为5.79%和0.992。