Flowcable 全长锚固技术的试验研究

王君宇

(霍州煤电集团河津腾晖煤业有限责任公司调度室,山西 霍州 031412)

1 工程概况

霍州煤电集团河津腾晖煤业2#煤底板以粗砂岩、泥岩为主,具有膨胀性,巷道开掘后底鼓严重,有效断面较小,井下巷道运输转载环节多,不适宜引入掘锚机等大型设备,多采用锚杆钻机(煤电钻)人工操作安装锚杆(索),使用树脂药卷对锚杆(索)进行端头或加长锚固。矿井已经进入600 m 水平,软岩巷道支护形势更加严峻。对于端锚(加长锚)锚杆,在使用中未锚固部分容易与杆体脱离,进而引发围岩浅部离层,围岩一旦离层,锚杆支护即迅速失效,巷道变形加剧。对于全长锚固的锚杆,锚固剂可将锚杆杆体与钻孔孔壁黏结在一起,使锚杆随着岩层移动承受拉力,当岩层发生错动时,与杆体共同起抗剪作用,阻止岩层发生滑动。

该矿从2015 年开始探索注浆加固技术,但未能达到预期效果:一是浆液往往采用单一的水泥浆,不但强度较低,而且水泥硬化后具有一定的收缩性,使得看似注浆丰满的围岩体在浆液彻底硬化后会出现充填不实的现象,影响注浆效果;二是传统的注浆工艺烦琐,属于二次加强支护,需要重新打眼和安装注浆锚杆,增加生产成本和劳动强度并影响掘进效率。为了实现对锚杆和锚索的全长锚固,加强巷道弱面关键部位的支护强度,提高锚杆(索)支护系统整体支护效果,通过改进传统注浆工艺,采用了基于水泥基的Flowcable 材料,设计并试验应用了一种全长锚固技术。

2 方案设计与试验

2.1 注浆材料及装备

Flowcable 是一种多种特殊成分复配而成的用于水泥基灌浆材料的粉状添加剂,以设定的比例添加,可减少拌和水的用量,产生可流动的、可泵送的、不泌水的,同时又具有收缩补偿性和触变性的灌浆材料。

(1)材料特点:① 收缩补偿性,锚固效果佳,无收缩;② 触变性,浆液不会流出孔洞外;③ 流动性好,适合很深的孔或管道灌浆;④ 微结构密实性,防止水侵蚀,保护钢筋或锚杆;⑤ 早期、后期强度高;⑥ 可操作时间长,有足够的时间使浆液流入复杂的孔内。

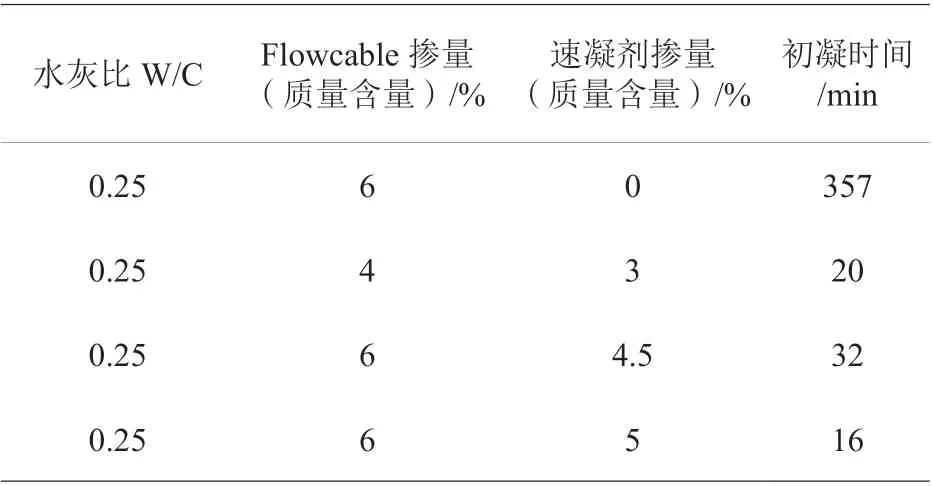

(2)技术指标表(见表1)

表1 材料技术指标表

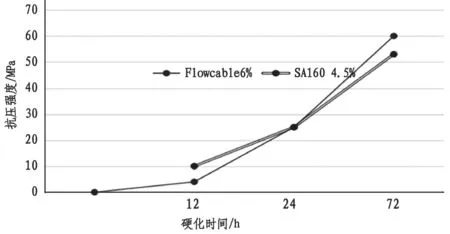

图1 测试结果图

(3)制浆和注浆设备

制浆和注浆设备为一体式设备,采用气动马达,供气压力0.4~0.5 MPa。制浆设备是强制式搅拌机,每次可制浆15 L,注浆设备为螺杆泵。

技术参数如下:

最大出口压力:2 MPa;泵送速度:≤15 L/min;最远泵送距离:水平20 m,垂直15 m;马达减速比:螺杆泵15:1,搅拌机20:1;设备外形尺寸:长×宽×高=1400 mm×620 mm×1120 mm。

2.2 方案设计

在110206 工作面皮带巷进行了Flowcable 全长锚固技术试验。110206 工作面皮带巷原设计为锚网索喷联合支护方式,巷道净宽5.4 m,净高3.4 m,圆弧拱形断面。采用18 mm×2100 mm 圆钢端头锚杆支护巷帮,充填2 节MSK35/35 树脂药卷,孔径43 mm;锚索采用Φ17.8 mm 钢绞线,孔径28 mm,每排布置5 根,其中顶板3 根(7.3 m 长),充填5节MSK23/70 树脂药卷,上帮2 根(5.4 m 长),充填4 节MSK23/70 树脂药卷。

任意选取一段巷道两帮锚杆、锚索进行试验。其中对帮锚杆采取先锚后注的方式,具体做法是:当班每掘进一个循环,按照正规作业流程进行帮部锚网支护,将树脂药卷数量由原设计两节缩减至一节,提高了支护进度,对巷帮起到临时支护效果,待完成锚杆支护即进入下一循环掘进作业,滞后工作面迎头一定距离再实施注浆;锚索采取先注后锚形式,即钻孔后先注Flowcable 浆液,再将锚索插入孔中,以浆液取代树脂药卷达到锚索全锚目的。

2.3 试验过程

试验前对锚杆钢护板及铁托板孔口进行加工,在原设计基础上把孔口由圆形加工成对口环形,即在托盘中心孔向一个方向外扩,长度30~40 mm,以便于注浆管插入。

(1)锚杆:先锚后注

先将锚杆和细小排气软管通过20#铅丝分段绑扎好,排气管距离锚杆里端头预留一节药卷锚固距离,在煤电钻打眼后先装入1 节药卷实施端头锚固,然后把特制的钢护板和铁托板按照孔口对应的方式进行配套安装,接着上紧螺母,在螺母一侧预留出足够空间以利于注浆钢管顺利插入。注浆时,通过外扩的孔口插入注浆管(进入钻孔200 mm 即可),孔口用棉纱或专用锲子封堵完好,料浆通过注浆管注入已安装锚杆的孔中,由外往里灌浆。灌浆过程中,孔内空气通过排气软管排出,直到水泥浆从排气管口溢出,说明孔内已灌满,完成该孔的灌浆。

(2)锚索:先注后锚

用锚杆钻机钻孔至设计深度,插入注浆管至孔底进行注浆,通过预先计算控制注浆至2/3 孔深后再将锚索插入孔中,以浆液替代树脂药卷实现锚索全长锚固,然后再安装锚索件。

2.4 效果检验

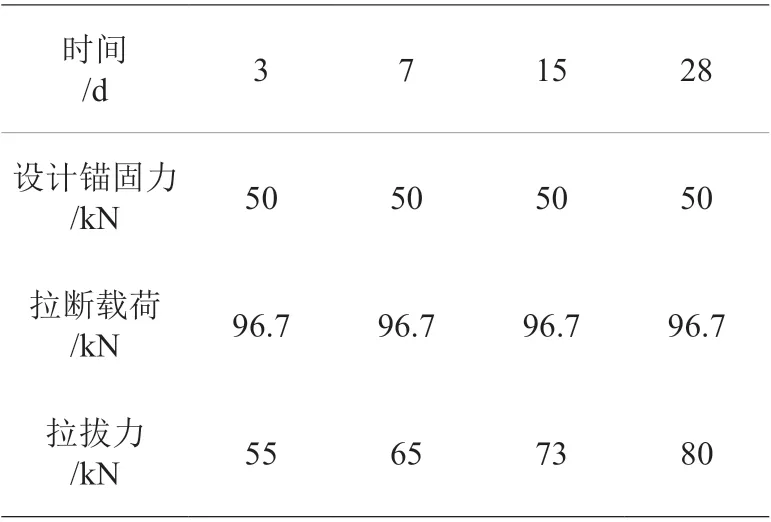

110206 工作面皮带巷采用由Q235 钢材加工而成的中8 mm×2100 mm 圆钢端头锚杆,其屈服强度为240 MPa(屈服载荷61 kN),抗拉强度为380 MPa(拉断载荷96.7 kN)。从表2 数据可知,注浆完成3 d 后对帮锚杆进行随机抽检,拉拔力平均55 kN(达到杆体材质屈服强度的90%),7 d 后平均65 kN(超出杆体材质屈服强度6%),15 d后平均73 kN(达到杆体材质拉断载荷的75%),均大于原设计端头锚固的平均抗拔力50 kN。注浆完成2 d 后对锚索张紧力进行检测,张紧力可达到200 kN,与原设计5 节树脂药卷锚固力一致。随着 Flowcable、水泥混合浆液硬化强度逐步发展,预计28 d 后锚杆(索)的锚固力将会达到峰值,能够大大补强支护效果,控制巷道变形。

表2 锚杆荷载检测结果表

3 结语

(1)Flowcable 全长锚固技术能够实现软岩巷道对锚杆(索)全长锚固的要求。当围岩破碎时,灌浆不仅会灌满锚杆(索)孔,部分浆液还会渗透到孔四周裂隙中,改善围岩结构,提高围岩整体稳定性,进而大大提高锚杆、锚索的支护效果,最大限度地避免工程返修。

(2)支护成本显著下降,不必投入专用注浆锚杆,Flowcable 材料价格也相对低廉。就帮部锚杆计算:单孔用量不足1 kg,可以取代1 节35/35 树脂药卷;就顶部锚索计算:单孔用量不足4 kg,可以取代5 节23/70 树脂药卷;就帮部锚索计算:单孔用量约3 kg,可以取代4 节23/70 树脂药卷。综合计算后,110206 工作面皮带巷采用Flowcable 材料配合P.O42.5 水泥浆液作为锚固剂的生产成本延米单价较原树脂锚固设计成本减少50%。按照巷道设计长度2700 m 计算,全部采用注浆支护预计节省材料成本10 万元左右。

(3)Flowcable 全长锚固技术满足了当前安全高效的要求。采用Flowcable 材料,自行设计加工托板,改进传统注浆工艺,在已形成的锚杆支护体系中直接注浆,不再另外打眼。该技术操作方便快捷,保障了单进水平,为实现软岩巷道锚杆全长锚固提供了一种新思路。