矿井提升机钢丝绳张力监测系统研究

刘志祥

(汾西矿业集团 孝义煤矿管理分公司,山西 孝义 032300)

现阶段煤矿主、副井采用的提升机类型一般为多绳摩擦式提升机,提升机在作业过程中常有钢丝绳张力不均衡、超载、配重不合理以及平衡缸压较大等情况。其中超载以及钢丝绳张力过大是导致钢丝绳断裂、罐笼坠落的最主要原因,不仅会给作业人员带来安全威胁,而且还制约矿井持续、健康发展。防止超载可通过强化管理实现,钢丝绳张力不均衡一般采用张力自动平衡装置实现。通过对钢丝绳张力进行监测,可实时掌握钢丝绳受力情况,从而为提升机钢丝绳故障诊断提供一定参考[1-2]。文章在对矿井提升机运行环境分析的基础上,提出一种矿井提升机钢丝绳张力监测系统,实现了钢丝绳张力的实时监测,现场应用也取得了显著的应用成果。

1 工程概况

山西某矿布置有2台JKMD-3.25-4(Z)型提升机,提升高度485.3 m,最大提升载荷16 t、最大提升速度7.15 m/s,提升机滚筒直径2.5 m、宽度2.0 m,电动机为YBBP450M-10、功率280 kW。提升机运行采用的电控系统型号为YBBP450M-10。井筒内采用的罐笼为两层四车钢轨道罐笼。

2 系统设计

钢丝绳张力监测系统结构见图1,主要包括载荷传感器、采集发射装置、井口接收装置、RS485/232转换器及上位机等。文中借鉴以往研究成果,采用技术相对成熟的ZigBee无线网络进行监测数据传输,具体使用的芯片为CC2530。

图1 张力监测系统结构

采集发射装置将载荷传感器获取到的钢丝绳张力值通过无线通讯方式传输给井口接收装置;随后采用有线传输方式传输给上位机;上位机内嵌的软件对数据进行处理后存储、显示,当发现监测数据存在异常时会向报警器发出报警指令。当不需要采集数据时通过上位机发出“停止”指令即可。

采用有线铺设方式存在布线繁琐、后期维护困难等问题,文中提出采用无线传输方式实现监测数据传输。钢丝绳张力监测系统需要重点解决的问题为:①钢丝绳张力监测结果如何传输给上位机;②如何精准监测钢丝绳张力[3]。

2.1 钢丝绳张力传感器位置确定

钢丝绳是提升机的主要承载部件,用以带动罐笼上下运行,承受较大的载荷作用。传感器与钢丝绳连接后不得影响提升机原有结构的稳定性、损坏钢丝绳或者降低钢丝绳强度,合理地选择载荷传感器布置位置是首先需要解决的问题[4-5]。

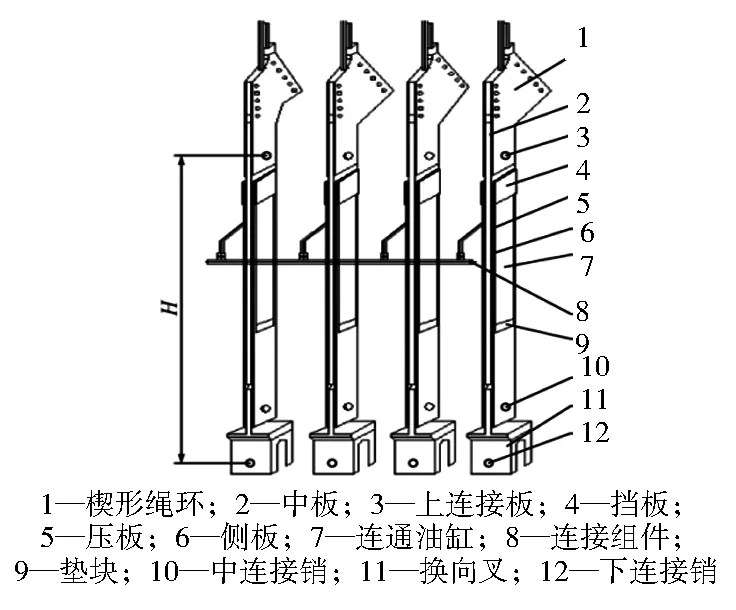

为了实现提升机各钢丝绳张力平衡,矿井采用JKMD-3.25-4(Z) 张力自动平衡装置,见图2。可充分利用张力自动平衡装置结构特点,将载荷传感器置于张力自动平衡装置连通油缸与垫块间,具体布置位置见图3[6-7]。通过载荷传感器间接获取钢丝绳张力,从而避免载荷传感器布置对提升机结构或者钢丝绳强度造成影响。

图2 张力自动平衡装置结构

图3 载荷传感器布置位置

2.2 载荷传感器类型选择

现阶段载荷传感器类型多样,应根据提升机工作环境选择实用性最强的载荷传感器。不同类型载荷传感器具有不同的特点,应根据矿井提升机工作环境需要进行优选。其中压电式、电感式载荷传感器抗干扰能力不强,难以适应煤矿井下复杂、恶劣环境需要;其他的磁电感式、电容式、光纤式等载荷传感器则存在量程小、技术不完善等弊端,难以满足提升机钢丝绳张力监测需要。综合分析后,最终选择应变式载荷传感器,传感器中的弹性元件采用轮福式结构,见图4。

图4 轮福式弹性元件结构示意

3 系统测试

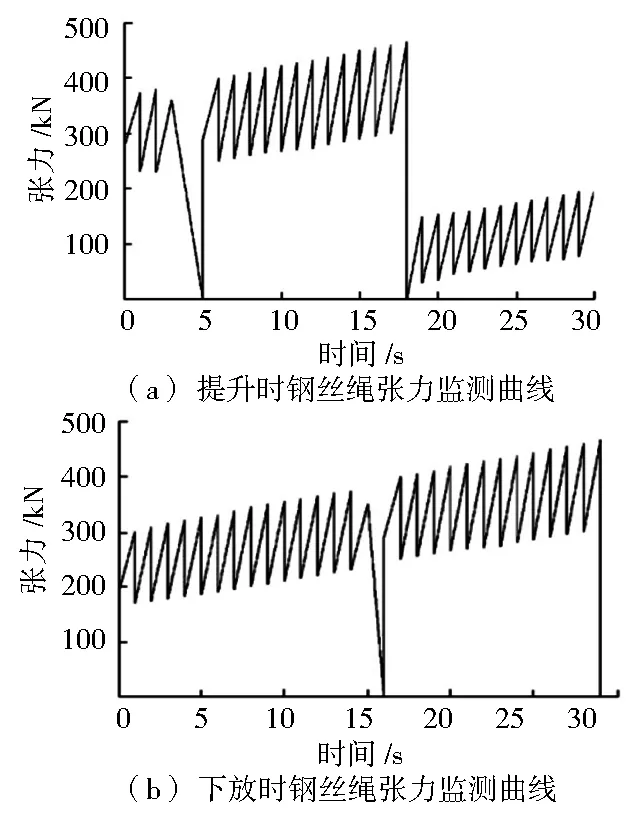

为了测试钢丝绳张力监测系统效果,对该系统进行了安装、调试。在数据传输时应尽量避免天线遮挡无线信号发射装置,在后续监测过程中监测数据传输可靠性较强,具体监测结果见图5。

图5 提升机不同工作状态下钢丝绳张力监测结果

从监测系统运行情况可以看出,该系统后续运行平稳,监测结果可真实反映钢丝绳张力变化情况并与提升机运行规律相吻合。

4 结 语

1) 根据提升机结构特点,提出了一种钢丝绳张力监测系统,并通过在张力自动平衡装置平衡衬垫上布置压力传感器对衬垫压力进行测定,从而定量获取钢丝绳张力。测定结果采用无线方式传输,从而简化了张力监测系统布置难度。

2) 总结归纳了常见的载荷传感器类型,并根据提升机工作环境具体选用应变式载荷传感器进行钢丝绳张力测定。

3) 现场应用后,提出的钢丝绳张力监测系统运行平稳,可实现对钢丝绳张力的实时监测。当发现钢丝绳存在过载或者张力不均衡时,监控系统会发出报警信息,作业人员可以及时处理,从而可在一定程度上增加提升机运行安全保障能力。