基于ATE的飞机外挂装置电路板故障诊断测试台设计

朱健亮, 刘 锐, 罗运虎

(1.南京航空航天大学 自动化学院,江苏 南京 210016; 2.芜湖天航装备科技有限公司,安徽 芜湖 241000)

作为飞机外挂装置的关键部件,电路板承担着信号采集、运算和处理任务,一旦发生故障,将直接导致其电气与机械机构的误动、拒动等不良后果,因而对其进行测试与故障诊断显得至关重要。然而,长期以来,对电路板的研究主要集中在边界扫描[1]、图像处理[2]、无损探伤[3]、红外成像[4]、EDA[5]和ATE[6]等技术在电路板快速检测与维修保障中的应用研究方面,对有关电路板测试系统设计开发的研究较少[7-8]。

目前,有关飞机武器外挂装置的研究主要集中在测试系统研究[9-13],对其内部电路板的测试与故障诊断尚属空白。文献[9]和文献[10]分别基于PXI与PC104总线设计外挂装置与挂架测试系统;文献[11]和文献[12]基于LabWindows/CVI与工控机,对导弹发射装置进行设计;文献[13]针对目前有关飞机武器外挂装置的检测设备种类繁多、功能单一、测试资源互不通用、检测效率较低等问题,研制了一台电气性能综合试验台。迄今为止,针对飞机武器外挂装置内部各型电路板进行测试与故障诊断的研究一直被长期忽视。

目前,X系列飞机外挂装置修理工厂对其内部电路板的修理与测试依然采用手动方式,测试流程烦琐,测试效率和测试精度较低。为满足X系列飞机各型外挂装置电路板故障诊断、维修保障和综合测试需要,本文基于自动测试理论,研制了一台X系列飞机外挂装置电路板故障诊断测试台。

1 测试台总体测试方案设计

1.1 外挂装置电路板分类

本测试台要测试的9种外挂装置电路板可分为模拟板、数字板以及总线板三类。

(1) 模拟板。

该类电路板由运放、三极管、二极管、电容、电阻和模拟开关等器件组成,实现直流稳压电压变换、带通滤波、基准电压±0.5 V误差检测、相位和频率变换等功能。

(2) 数字板。

该类电路板由各种门电路、三极管、光耦、MAX186等器件组成,实现各种状态信号的读取、光耦通/断控制、A/D转换和矩形波的产生与变换等功能。

(3) 总线板。

该类电路板以DSP(TMS320F240)、GAL20V8B等为处理器,以1553B总线协议芯片(BU61580)、ARINC429协议芯片(DEI1016)、MAX232为总线接口芯片,实现总线信号的发送与接收。

1.2 外挂装置电路板测试需求

(1) 模拟板测试需求。

针对各型模拟板,能够完成待测电路板自动识别、引脚导通性和不同电压信号之间的相互转换。

(2) 数字板测试需求。

针对各型数字板,能够完成待测电路板自动识别、引脚导通性和各种状态信号的读取与各种逻辑控制信号的输出。

(3) 总线板测试需求。

针对各型总线板,能够完成待测电路板自动识别、引脚导通性和各种总线信号与数字信号之间的发送与接收。

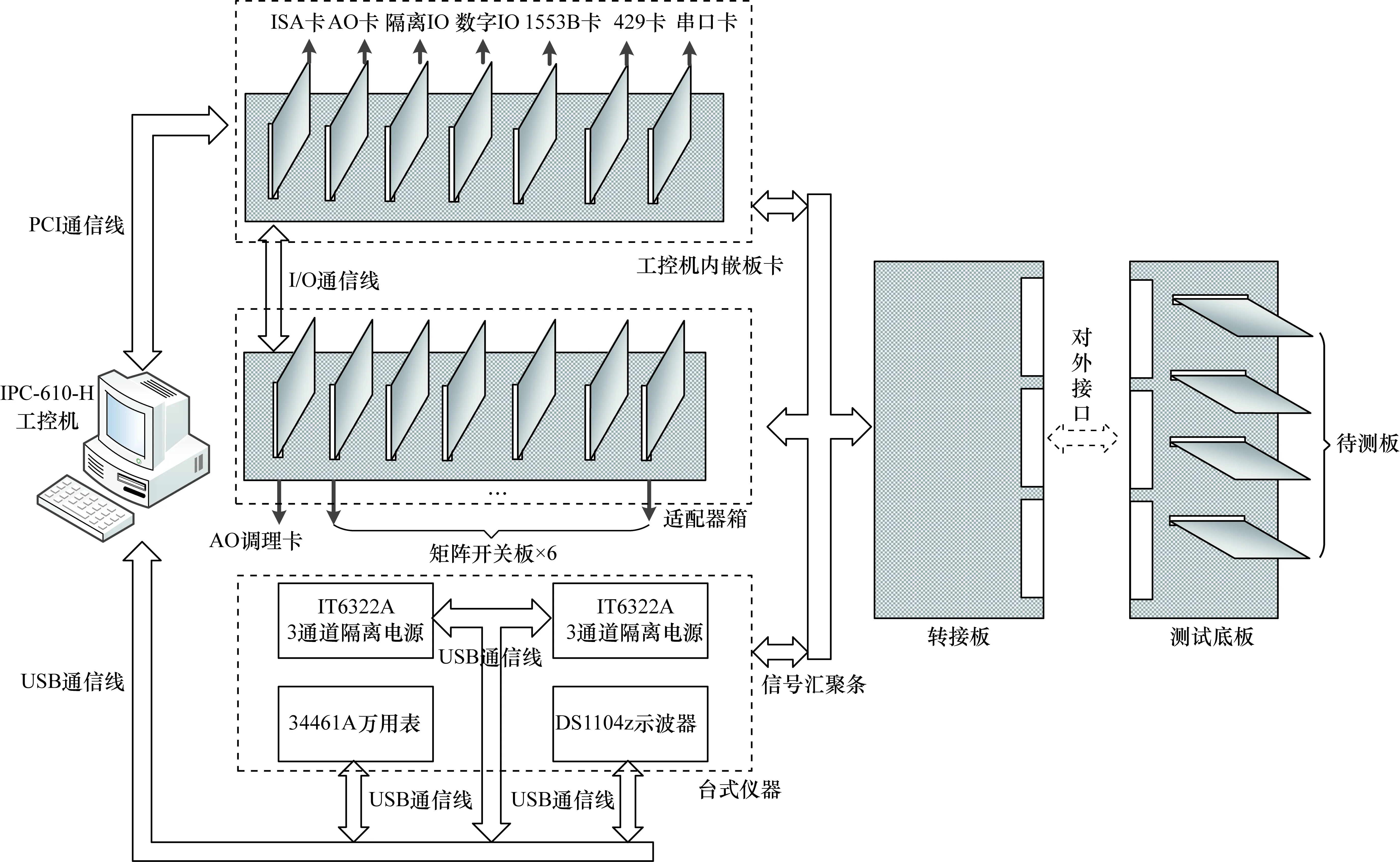

1.3 测试台测试架构

基于上述测试需求,所设计的测试台采用“工控机+适配器箱/各种程控部件+转接板+测试底板”分层架构。其中,工控机内嵌多块PCI型多通道模拟量输出卡(PCI-1721)、非隔离型多通道数字输入/输出卡(PCI-1753)、隔离型多通道数字输入/输出卡(PCI-1756)、多通道串口卡(PCI-1612C-CE)、1553B总线板卡(CAV-1553B-PCIB-2M-C)和ARINC429总线板卡(CAV-A429-PCIB-8DCH-C);适配器箱内嵌多块矩阵开关板(注:共计6块,每块板实现4通道×32路选择)和1块AO卡输出信号调理板;各种程控部件由数字万用表、数字示波器、多通道程控直流电源组成;转接板用于将适配器箱/各种程控部件的输出信号引至一块板用于资源分配;测试底板用于测试待测电路板,并与转接板相对插,其测试架构如图1所示。

1.4 外挂装置电路板测试方法

① 首先,通过导轨将与待测电路板相对插的测试底板与转接板相对插。

② 其次,通过不同的插座,将待测电路板与测试底板相对插(注:不同的插座,对应不同的型号识别电阻)。

③ 然后,打开工控机、数字万用表、数字示波器、多通道程控直流电源和适配器箱电源开关,并打开电路板测试软件。

④最后,运行测试软件,对待测电路版的各模块进行自动测试、数据保存/查看/打印,测试结果用指示灯进行提示,其中绿灯表示测试通过,红灯表示测试不通过。

2 硬件选型与设计

2.1 硬件选型

针对测试需求及其测试精度,本测试台所选用的测试部件包括各种程控部件和板卡,具体介绍如下。

2.1.1 各种程控部件选型

① 数字万用表Keysignt34461A;

② 多通道程控直流电源IT6322A(2通道0~30 V/3 A、1通道0~5 V/3 A);

③ 数字示波器DS1104Z。

硬件选型原则:

图1 测试台架构示意图

① 选择数字万用表时,需要满足电压/电阻值的测试精度要求,所以选择6位半的数字万用表。

② 选择多通道程控直流电源时,其输出电压与电流要能满足待测电路板的工作状态,即输入电压0~27 V,输入电流0~2 A,考虑预留一定的容量,选择输出为0~30 V/3 A、0~5 V/3 A。

③ 选择数字示波器时,其测试性能需要满足待测电路板的频率等要求(100 kHz),考虑预留一定的容量,选择100 MHz,其采样率为1 GS/s。

2.1.2 各种程控板卡选型

① 多通道模拟量输出卡(PCI-1721)。

② 非隔离型多通道数字输入/输出卡(PCI-1753)。

③ 隔离型多通道数字输入/输出卡(PCI-1756)。

④ 1553B总线板卡(CAV-1553B-PCIB-2M-C)。

⑤ ARINC429总线板卡(CAV-A429-PCIB-8DCH-C)。

⑥ 多通道串口卡(PCI-1612C-CE)。

硬件选型原则:

① 选择多通道模拟量输出卡时,需要考虑待测电路板需要模拟信号的电压范围及其通道数。

② 非隔离/隔离型多通道数字输入/输出卡时,需要考虑待测电路板的数字输入/输出通道数。

③ 选择1553B总线/ARINC429总线/串口卡时,需要考虑待测电路板需要的1553B总线/ARINC429总线/串口通道数。

2.2 硬件设计

2.2.1 适配器板设计

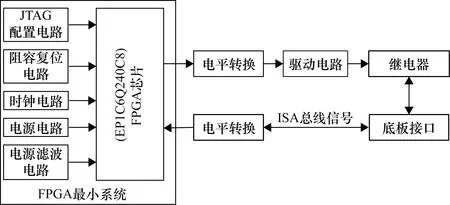

适配器箱由6块矩阵开关板、1块AO调理板、1块电源板和底板组成,其中矩阵开关板架构框图如图2所示。

图2 矩阵开关板架构框图

该板采用型号为EP1C6Q240C8的FPGA作为处理器,采用SN74LVC4245ADBR的电平转换器实现3.3 V和5 V的电平转换,采用型号为ULN2803的驱动芯片用以驱动继电器动作;AO调理板用以将内嵌于工控机的2块AO卡经运放输出不同范围的电压信号;电源板负责将220 V交流电压转换为5 V和24 V直流电压,其中5 V用于向适配器箱内部6块矩阵开关板的FPGA与G5V-1继电器供电;+24 V用于向AO调理板内部的运放供电;底板则通过多片74HC245将ISA总线信号同向驱动后接至各分板,它能够使6块矩阵开关板、1块AO调理板和1块电源板实现数据共享与相互通信,并在ISA总线通信卡的控制下有效协调运行。

2.2.2 转接板设计

转接板一方面将各种程控部件、板卡和适配器箱的各种输入/输出信号集中在一起,另一方面将上述信号引至测试底板相应测试待测电路板的插座上。

2.2.3 测试底板设计

测试底板一方面通过与转接板相对插,将信号资源引至测试待测电路板的插座上,另一方面用于安装固定待测电路板。

3 软件设计与开发

3.1 软件需求分析

① 测试软件应具有良好的人机交互界面,测试项目完整,测试逻辑流畅。

② 为防止测试者误操作,通过软件保护来防止误操作对产品造成损坏。

③ 测试结果能够保存为Excel或PDF格式文件,且所保存文件具有密码保护,防止测试数据被篡改。

基于上述需求分析,为提高软件开发效率,选用VC++6.0作为开发平台,并采用面向对象的编程思想使用微软基础类库(MFC)进行软件界面开发,同时利用多线程编程来实现硬件之间的信息交互[14]。

3.2 软件设计原则

① 软件布局设计要合理,把功能相近的按钮放到一起,减少操作流程,并且工作界面要具有舒适性。

② 软件开发需要便于后期维护与扩展,在软件开发时要降低软件的复杂性,运用模块化编程思想设计软件,有利于提高程序后期的可维护性和可扩展性[15]。

③ 软件需要能够监视硬件状态,在测试每个项目时,先读取适配器箱内部板卡状态,如果板卡状态有误,则停止测试并弹出错误信息。

3.3 软件功能测试

① 测试台内部各电路板与板卡自检测试。

② 待测电路板自动识别。

③ 待测电路板各种模拟信号测试,包括正弦信号特性(频率、有效值等)、不同正弦信号的相位差等测试。

④ 待测电路板各种数字信号测试,包括各种电平数字信号之间转换、逻辑门性能和模数转换等测试。

⑤ 待测电路板各种总线信号测试,包括1553B/ARINC429总线/RS232发送/接收测试等。

3.4 软件开发流程

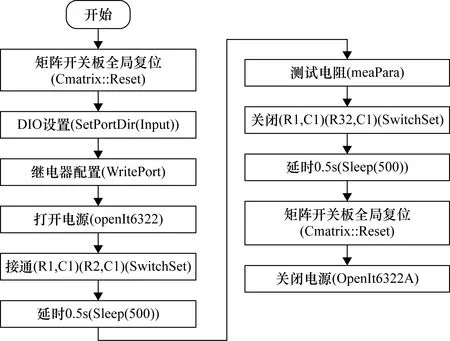

限于篇幅,这里仅给出矩阵开关板自检测试流程图,如图3所示。

图3 矩阵开关板自检测试流程图

4 测试验证

4.1 测试条件

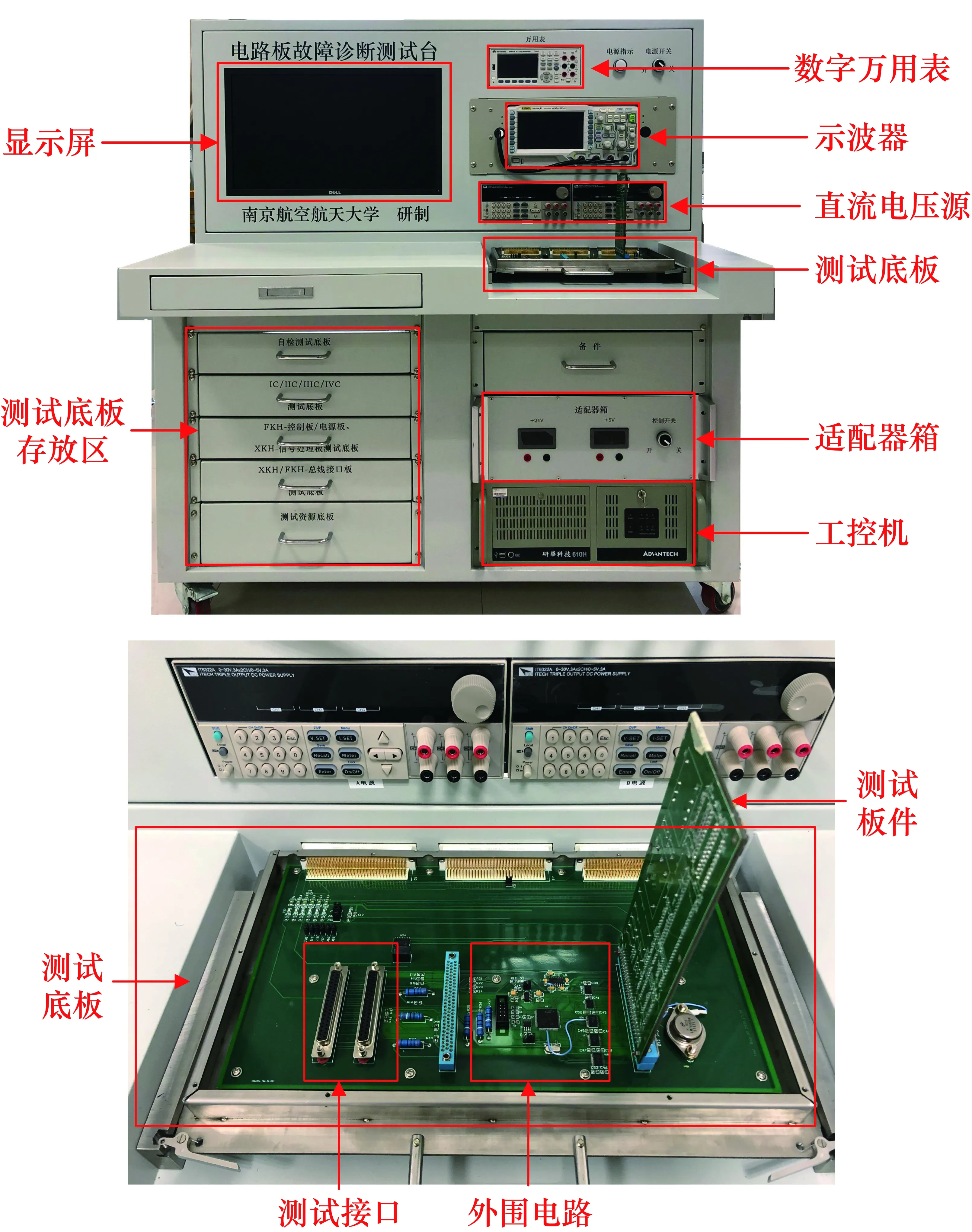

所研制的测试台实物如图4所示。测试台测试操作步骤如下。

① 打开测试设备电源总开关,确认电源指示灯处于点亮状态。

② 打开上位机测试软件,并依次打开数字万用表、数字示波器、多通道程控直流电源和适配器箱开关。

③ 通过测试软件对各程控部件与板卡进行自检,自检成功后,将待测电路板与测试底板进行对插。

④ 对所测电路板进行型号识别,识别成功后进入到相应测试界面并按照测试需求进行功能测试,限于篇幅,这里仅就模/数转换的PC端结果进行显示。

图4 测试台外观图

⑤ 测试完成后,将测试数据进行保存/查看/打印。

4.2 测试结果

4.2.1 测试台适配器箱内部各电路板自检测试

测试台自检具体包括各种程控部件、内嵌于研华工控机内部的板卡和适配器箱内部各种自制板卡(包括6块矩阵开关板和1块AO调理板)。限于篇幅,这里以其中1块矩阵开关板为例。该矩阵开关板共128个继电器,两两一组(如1#继电器与33#继电器为一组,2#继电器与34#继电器为一组,以此类推,共计64组),对其相互导通性进行测试。测试台自检测试结果如图5所示。

图5 测试台自检测试结果

由图5可以看出,回路电阻值为0~5 Ω(注:矩阵开关板内部线路电阻大约为0~4 Ω),满足测试要求。

4.2.2 待测模拟电路板功能测试

这里以不同正弦信号之间的相位差测试为例进行说明。通过数字示波器,利用程控手段对某待测模拟电路板两路相位差电路进行测试,如图6所示。从图6中可以看出,输入波形为f=8.5 Hz,A=10 V的正弦波;输出波形经变换后幅值在1.8 V左右,相位滞后原波形约68.64°,满足测试要求。

4.2.3 待测数字电路板功能测试

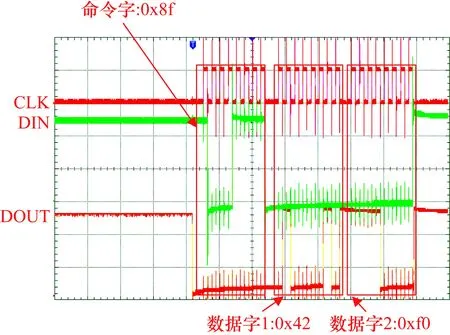

该待测电路板模数转换器件为12位的MAX186芯片,其时序与SPI接口兼容。这里以通道0为例,命令字为0x8f(表示0通道,单极性,采用外部时钟进行A/D转换)。所加输入电压为2.140 V。模数转换测试结果如图7所示,模数转换PC显示结果如图8所示。由图7可以看出,经转换后输出结果为0x42,0xf0,去掉第一位与最后三位的0,得出转换结果为100001011110,参考电压为4.096 V,最终结果为2.142 V,满足测试需求。

图6 不同正弦模拟信号之间的相位差测试

图7 模数转换测试结果

图8 模数转换PC显示结果

4.2.4 待测总线电路板功能测试

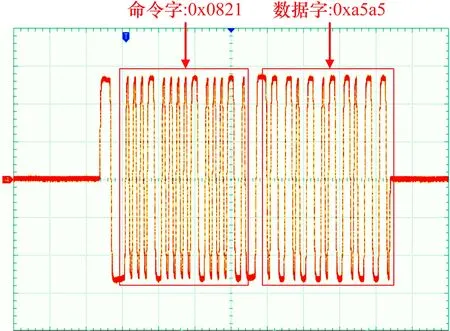

限于篇幅,这里以1553B总线电路板为例进行说明。通过1553B总线板卡,利用程控手段对某待测电路板1553B总线信号转数字信号进行测试。1553B总线信号转数字信号测试结果如图9所示,由图9可以看出,命令字0x0821表示远程终端地址为1,RT端进行数据接收,子地址为1,接收1个数据字,校验位为0,数据字为0xa5a5,校验位为1。待测电路板接收到的数据字为0xa5a5,经该板DSP解析后输出1010,0101,1010,0101,满足测试要求(注:限于篇幅,这里仅给出DSP对1553B总线协议芯片(BU61580)的RT初始化流程图,如图10所示)。

图9 1553B总线信号转数字信号测试结果

图10 RT端初始化流程图

5 结束语

为满足X系列飞机各型外挂装置电路板故障诊断、维修保障以及综合测试需要,基于自动测试理论,研制了一台X系列飞机外挂装置电路板故障诊断测试台,并开发出对应的上位机软件,测试结果表明其有效性。由于受时间等诸多因素的影响,所研制的测试台后续要在测试精度、测试标准和扩展性等方面加以改善。所做研究对于其他飞机外挂装置电路板测试具有借鉴意义与参考价值,具有广泛的应用前景。