复合材料蜂窝夹芯板冰雹冲击及多次冲击数值研究

张笑宇 徐绯 张玉林 李肖成

摘要:复合材料夹芯结构在受到冰雹冲击后会产生损伤,降低结构的承载能力。目前,针对冰雹冲击则主要针对层合板结构,而对复合材料夹芯结构的冰雹冲击,尤其是多次冲击问题则研究较少。针对碳纤维复合材料蜂窝夹芯板,进行了冰雹冲击及多次冲击数值研究。基于连续介质损伤力学,建立了三维精细有限元模型。考虑了碳纤维复合材料面板的层内和层间损伤、蜂窝芯材胞壁六边形结构以及冰雹的应变率效应和损伤。模拟计算了夹芯板在冰雹冲击下的力学响应和材料破坏,分析了面板和芯材在冲击过程中的损伤演化和相应的损伤机理。在此基础上,针对多次冲击工况,分析了不同冲击能量、冲击角度以及冲击位置的多次冲击损伤,以及在冰雹多次冲击下的损伤累积和叠加。研究发现,在多次冲击下,冲击能量、角度和位置对损伤累积存在明显影响。

关键词:复合材料夹芯板;冰雹多次冲击;冲击损伤;有限元模型

中图分类号:V258文献标识码:ADOI:10.19452/j.issn1007-5453.2021.12.008

复合材料夹芯结构由于其高比强度、比刚度、抗疲劳、抗腐蚀、吸能,以及设计的多样性而备受重视,被广泛应用于航空航天、船舶、汽车、能源和医疗器材等各种工程领域[1-6]。复合材料夹芯结构除了易受到低速冲击外[7-10],在恶劣的天气下,还易受到冰雹冲击[11],从而产生冲击损伤[12]。冰雹冲击容易造成夹芯结构内部损伤,并且降低材料的剩余强度,导致结构发生失效[13-14],对于结构的安全性和完整性造成了严重的损害。因此,有必要研究复合材料夹芯结构在冰雹冲击下的力学响应和材料损伤以及相应机理。

冰雹与刚性物体冲击对复合材料结构造成的损伤并不完全相同。Kim等[15]提到,更大的能量冰雹冲击可能会造成部分纤维损伤以及更小的分层,但是对结构安全性的威胁却比小能量更小。Asp等[16]发现相同尺寸和质量下,冰雹造成的冲击损伤远小于刚性离散源冲击,因此不能用刚性离散源撞击分析方法来估算复合材料板冰雹撞击损伤。事实上,冰雹在冲击过程中很容易会出现断裂破碎[17],从而造成能量的耗散。都月明[18]认为,冰雹在冲击复合材料结构时,会出现压溃并表现出类似水花四溅的现象,对结构的冲击作用不同于刚性物体的冲击。Pernas-Sánchez等[19]的试验研究表明,冰雹在冲击过程中的破碎减小了穿透能力。

针对复合材料夹芯结构的冰雹冲击问题研究较少[20-22]。部分学者对冰雹冲击进行了试验研究,Kim等[23]通过冰雹冲击试验发现存在失效门槛值能量(failure threshold energy,FTE),低于该能量复合材料层合板中不出现损伤。Rhymer[17]同样通过试验确定了不同铺层和厚度层合板的失效门槛值能量,并且认为FTE与冰雹直径也成正比,而参考文献[15]则认为与冰雹直径的平方成正比。戴磊[24]利用空气炮进行了冰雹冲击复合材料层合板试验,发现随着冲击能量增大,复合材料中的损伤模式由目视不可见损伤发展为目视可见损伤甚至穿透。冯成慧等[25]通过泡沫结构的冰雹冲击试验,给出了扰流板结构冰雹冲击设计准则。Luong[26]基于试验结果,認为不同冲击能量会造成蜂窝胞壁轻微的褶皱、胞壁屈曲和断裂三种损伤模式。

通过试验研究冰雹冲击成本较高,并且冰雹本身也会发生破碎,部分试验数据不易测量。因此,很多学者通过数值模拟研究冰雹的冲击过程和损伤。目前,采用Lagrange有限元方法和光滑粒子流体动力学(Smoothed Particle Hydrodynamics,SPH)无网格算法是冰雹主要的建模方式。Tippmann[20,27]基于有限元方法建立了冰雹模型,并采用张力损伤准则引入了冰雹在冲击过程中的损伤。Park等[28]在试验的基础上,通过有限元方法模拟了冰雹冲击单搭接结构。周逃林[29]采用Drucker-Prager(DP)屈服函数的冰雹本构,基于有限元方法建立了冰雹模型来模拟层合板冲击,认为主要的损伤模式为基体拉伸和分层损伤。Tang等[11]采用SPH方法建立了冰雹的模型,研究了不同铺层方式和冲击角度对冲击损伤的影响。方际澄[30]同样采用了SPH方法建立冰雹模型,认为计算得到的接触载荷需要进行光滑处理。张永康等[31]建立了双层泡沫铝夹芯板的冰雹冲击数值模型,认为芯材吸收了大部分的冲击能量,同时中间层面板对下层的芯材起到保护作用。杨旭[32]模拟了金字塔点阵夹芯板的冰雹冲击,认为不考虑面板层间分层时,基体拉伸是主要的损伤模式。姚小虎等[33]模拟了磁悬浮列车车身夹芯板的冰雹冲击,认为模拟中冰雹的本构模型非常重要,在冲击过程中,芯材主要吸收冲击能量。

综上所述,国内外学者通过试验和模拟对冰雹冲击复合材料结构问题进行了研究。但现有的研究主要针对复合材料层合板结构,而夹芯结构冰雹冲击问题研究较少。此外,大部分研究针对单次冲击,而在实际情况中冰雹冲击为多次冲击问题。本文针对复合材料蜂窝夹芯结构,建立了精细有限元模型。考虑了面板的层内和层间损伤,冰雹的应变率效应和损伤以及蜂窝芯材的细观结构,在上述条件下,模拟了冰雹多次冲击下,夹芯结构的冲击响应以及损伤累积和叠加。为夹芯结构冰雹多次冲击研究提供了一定的参考价值。

1材料本构模型

1.1含失效的冰雹材料本构

冰雹在不同的应变率下性能差异很大,并且在冲击过程中会出现断裂破碎。本文中,冰雹采用应变率相关的弹塑性模型[20, 27]。弹性模量设置为9.38GPa,泊松比0.33,冰球的密度为900kg/m3,准静态加载下的屈服应力为5.2MPa。冰雹材料参数见表1。

冰雹压缩强度随应变率升高而增大,表现出明显的率效应,因此在材料模型中,需要考虑应变率与屈服强度的关系。冰雹屈服强度比参数见表2。采用表格的方式输入不同应变率下对应的屈服强度。其中,应变率指的是冰雹在冲击变形过程中,各个粒子实时的应变率,而应力比则指在当前应变率下,冰雹对应的屈服应力与静态屈服应力的比值,即冰雹在不同应变率下的屈服应力等于静态屈服应力乘以应力比。

1.2层合板层内损伤模型

2有限元模型

图1显示了冰雹冲击的复合材料蜂窝夹芯板有限元模型。夹芯板由碳纤维复合材料层合板面板和芳纶纸蜂窝芯材组成。面板材料选用T700/Epoxy单向复合材料,采用典型的准各向同性铺层[0/45/90/-45]S,每个单层名义厚度为0.125mm,总厚度为1mm,材料参数见表3。芯材为芳纶纸蜂窝,六边形胞元边长为2.75mm,单胞壁名义厚度为0.1mm,试样芯材厚度为16mm。夹芯板面内尺寸为230mm×230mm。冰雹则认为是球形,直径为44.7mm。

在有限元软件ABAQUS/Explicit中建立有限元模型。复合材料面板采用三维八节点实体单元C3D8R建模,并采用减缩积分,可以减少计算成本和避免剪切闭锁。为了更详细精确地表征复合材料面板的力学行为,层合板铺层[0/ 45/90/-45]s中每一层单层板沿着厚度方向都采用一层单元建模。同时,为了考虑分层损伤,内聚力单元(Cohesive Element)被用于模拟面板层间分层损伤。

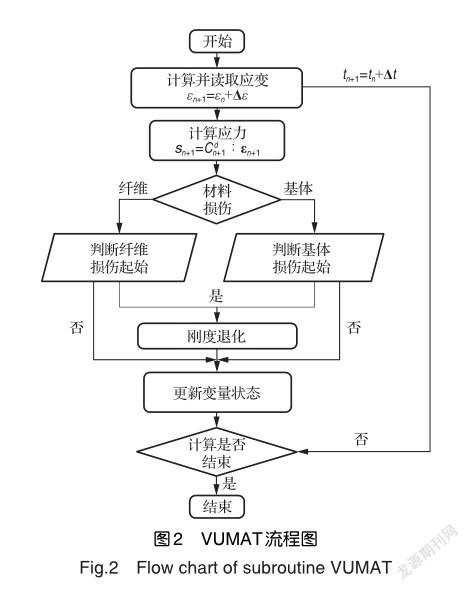

层合板中每一层单层板采用用户子程序VUMAT来实现材料的含损伤本构,包括材料弹性阶段的正交各向异性本构;纤维和基体的损伤。其中,基于复合材料损伤准则表征损伤起始,通过刚度下降实现损伤演化,VUMAT的流程图如图2所示。

建立了蜂窝细节模型,每个胞元的六边形结构都在模型中被建立。由于厚度很薄,蜂窝胞壁采用4节点传统壳单元S4R建模,并采用减缩积分。胞壁材料采用理想弹塑性模型,胞壁的弹性模量设置为E=4.5GPa,塑性屈服应力为125MPa。胞壁参数的设置是参考相关文献,并根据对比有限元和蜂窝平压试验进行验证和调整得到。采用延性损伤准则(Ductile Damage Criterion)来预测胞壁的损伤。对于冰雹模型,为了同时考虑计算精度和计算成本,冰雹采用了SPH粒子进行建模。

多次冲击需要在前一次冲击得到的变形和损伤基础上进行下一次冲击。采用初始场导入的方法进行多次冲击,当完成前一次冰雹冲击后,将冲击的计算结果作为初始场(包含应力、应变、位移、损伤等)导入到后一次冲击的模型中,再进行下一次冲击过程的计算,如图3所示。本文共有4种多次冲击工况,所有冲击速度均为100m/s,见表4。

3结果与讨论

3.1冰雹冲击过程

冰雹直径44.7mm,冲击速度为100m/s,冰雹冲击速度方向与夹芯板垂直,冲击位置为板的中心位置。冰雹冲击变形过程如图4所示。

从图4中可以看出,当冰雹与夹芯板面板接触后,很快进入塑性流动阶段。随着冲击时间的增加,冰雹的变形越来越大。当冲击时间为0.13ms时,冰雹开始发生明显的变形。随着冲击过程的继续,冰雹出现损伤,破碎区域不断增大。同时,冰雹与夹芯板面板的接触面积不断扩大。随着冲击过程持续,冰雹彻底破碎,向四周飞溅。

在冲击过程中,板的变形也在增加,在冰雹冲击部位,出现向下凹陷的圆形凹坑。在冲击时间达到0.57ms时,板的中心位置变形达到最大,之后夹芯板出现反弹,夹芯板的变形如图5所示。

图6给出了复合材料蜂窝夹芯板冰雹冲击载荷随时间变化曲线。从图中可以看出,在冲击的初始阶段,接触力很快达到较高值,随后冲击载荷出现振荡,并在0.01ms左右达到最大值13.5kN左右,之后载荷迅速下降,并在很短的时间又重新上升,在0.15ms左右出现第二个峰值,之后载荷开始下降,但位移还在持续上升,并且面板出现了轻微的纤维损伤以及芯材压溃,同时面板出现了层间分层损伤。此后载荷持续下降,直到冲击过程结束。

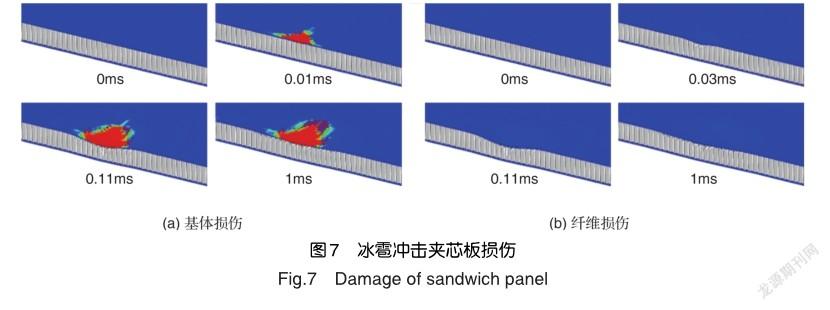

在冲击过程中,复合材料蜂窝夹芯板会出现材料的损伤。图7给出了在冲击过程中面板基体损伤扩展。从图中可以看出,基体很快出现损伤。随着冲击过程的进行,基体损伤面积不断扩大,当冲击时间超过0.11ms时,基体损伤区域扩展缓慢。在冲击时间为0.03ms时,上面板底部出现部分纤维损伤,随着冲击过程进行,纤维损伤扩展并不明显。整个冲击过程中,上面板表面没有出现纤维损伤。

3.2多次沖击损伤累积

3.2.1同一位置三次冲击

对于工况B,同一位置三次冲击即同一位置相同能量三次冲击,图8给出了三次冲击的载荷时间曲线,冲击位置均为板的中心位置。可以看出,三次冲击的曲线形状相似,最大接触力没有明显差别。另外,对于三次冲击来说,冲击时间也差异不大,均为1ms左右。模拟结果表明,在上述冰雹直径和冲击速度下,不同冲击次数对冲击响应影响不大。

图9给出了三次冲击下,上面板的损伤情况。可以看出,在第一次和第二次冲击时,面板表面没有目视可见的纤维损伤,基体损伤区域随着冲击次数增加而增大。而在第三次冲击后,可以观察到上面板表面出现了纤维断裂,表明夹芯板在前两次冲击后,结构的抗冲击能力明显减弱。

面板层间分层损伤也随着冲击次数的增大而明显增大。尽管三次冲击的速度相同,但是第一次冲击造成的分层投影面积较小;第二次冲击的分层损伤面积明显大于第一次,而第三次冲击则造成了更大范围的分层损伤。

当三次冲击的能量不相同(工况C)或冲击的角度不同时(工况D),造成的损伤也不相同,图10给出了三种工况下上面板的分层面积,可以看出,对于工况C,第二次冲击的能量小于第一次冲击,显然造成的损伤面积也小于工况B,但是第三次冲击造成的损伤总面积则大于三次能量相同情况下的分层损伤。结果表明,即使总冲击能量相同,由于工况C的最后一次冲击能量大于工况B,造成了更大范围的分层损伤。

对于工况D,后两次冲击的角度均小于90°,冰雹没有完全与面板产生正面碰撞,相比较于90°冲击,更少的能量被吸收,因此,造成的损伤小于三次均为正面冲击的工况B。

3.2.2不同位置三次冲击

第一次冲击为板中心位置,后两次冲击点为板的中心位置附近,如图11所示。

图12给出了三次冲击下面板的分层面积,可以看出,不同位置的冰雹多次冲击,面板分层面积随着冲击次数的增大而增大。与相同位置多次冲击对比发现,不同位置多次冲击造成的分层损伤增加的程度明显更大。由于在相同位置多次冲击时,在冲击位置会存在损伤区域重叠的情况,所以当冲击位置出现偏移时,损伤面积的增大会明显大于同一位置冲击。偏移位置冲击后,后面一次的冲击的分层损伤,会在上次冲击产生的损伤面积的边缘扩展。

4结论

本文针对复合材料蜂窝夹芯结构的冰雹冲击问题,建立了精细有限元模型,基于SPH方法模拟了冰雹在冲击过程中的破碎现象,得到了冰雹冲击下复合材料面板和芯材的损伤,研究得出以下结论:

(1)冰雹冲击夹芯板时,冲击载荷会迅速增大到峰值载荷左右,然后载荷迅速下降,并随后再度上升,随着冰雹持续破碎能量逐渐被耗散,载荷达到第二个峰值,之后持续缓慢下降。在冲击过程中,SPH方法模拟出了冰雹破碎的现象,夹芯板上面板首先出现基体损伤和层间分层,随后出现纤维损伤。

(2)在冰雹的多次冲击过程中,每次冲击的载荷历程没有明显区别,最大载荷以及冲击时间较为接近。但是多次冲击会造成分层投影面积趋于迅速增大,分层损伤增量随着冲击次数的增加而增大。

(3)在相同总冲击能量下,多次冲击造成的分层投影面积与单次冲击的能量分配以及冲击角度相关。当三次冲击的最后一次冲击能量较大时,造成的损伤大于三次相同能量的冲击。当冲击角度减小时,造成的分层损伤更小。

(4)冰雹在同一位置与不同位置多次冲击造成的损伤有明显区别。在相同位置多次冲击后,每一次冲击带来的损伤增量小于不同位置多次冲击损伤。由于在相同位置时,冲击位置会存在损伤位置重叠的情况,因此冲击位置出现偏移时,最终损伤面积会明显大于同一位置冲击。

参考文献

[1]Elamin M,Li B,Tan K T. Impact damage of composite sandwich structures in arctic condition[J]. Composite Structures,2018,192:422-433.

[2]Rong Y,Liu J,Luo W,et al. Effects of geometric configurations of corrugated cores on the local impact and planar compression of sandwich panels[J]. Composites Part B:Engineering,2018,152:324-335.

[3]Fu K,Wang H,Chang L,et al. Low-velocity impact behavior of a shear thickening fluid(STF)and STF-filled sandwich composite panels[J]. Composites Science and Technology,2018,165:74-83.

[4]Zenkert D. The Handbook of sandwich construction[M]. 2nd. PEMAS Press,1997.

[5]程健男,徐福泉,张体磊.树脂基复合材料在直升机的应用及其制造技术[J].航空科学技术, 2021,32(1):109-114. Cheng Jiannan, Xu Fuquan, Zhang Tilei. Application and manufacturing technology of composites in helicopter[J]. Aeronautical Science & Technology, 2021,32(1):109-114. (in Chinese)

[6]王維阳,李伟,吴江鹏,等.基于失稳疲劳的加筋复合材料层合板设计[J].航空科学技术, 2019,30(9):87-91. Wang Weiyang, Li Wei, Wu Jiangpeng, et al. Buckling fatigue designforstiffenedlaminatedcompositepanels[J]. Aeronautical Science & Technology, 2019, 30(9): 87-91. (in Chinese)

[7]Foo C C,Seah L K,Chai G B. A modified energy-balance model to predict low-velocity impact response for sandwich composites[J]. Composite Structures,2011,93(5):1385-1393.

[8]Feng D,Aymerich F. Damage prediction in composite sandwich panels subjected to low-velocity impact[J]. Composites Part A:Applied Science and Manufacturing,2013,52:12-22.

[9]王杰.复合材料泡沫夹层结构低速冲击与冲击后压缩性能研究[D].上海:上海交通大学, 2013. Wang Jie. Study on the low-velocity impact and compressionafter-impact behavior of foam-core sandwich panels[D]. Shanghai: Shanghai Jiao Tong University, 2013. (in Chinese)

[10]张铁纯,张世秋,王轩,等.挖补修理复合材料夹芯结构侧向压缩性能研究[J].航空科学技术, 2021,32(8):1-11. Zhang Tiechun, Zhang Shiqiu, Wang Xuan, et al. Research on lateral compression performance of scarf repaired composite sandwich structure[J]. Aeronautical Science & Technology, 2021,32(8):1-11. (in Chinese)

[11]Tang Z,Hang C,Suo T,et al. Numerical and experimental investigation on hail impact on composite panels[J]. International Journal of Impact Engineering,2017,105:102-108.

[12]庄福建,陈普会.纤维增强复合材料层合结构虚拟试验技术[J].航空科学技术, 2019,30(10):1-15. Zhuang Fujian, Chen Puhui. Virtual testing of fiber reinforced composite laminated structures[J]. Aeronautical Science & Technology, 2019,30(10):1-15. (in Chinese)

[13]Bai R,Guo J,Lei Z,et al. Compression after impact behavior ofcompositefoam-coresandwichpanels[J].Composite Structures,2019,225:111181.

[14]Klaus M,Reimerdes H G,Gupta N K. Experimental and numerical investigations of residual strength after impact of sandwich panels[J]. International Journal of Impact Engineering,2012,44:50-58.

[15]Kim H,Kedward K T. Modeling hail ice impacts and predicting impact damage initiation in composite structures[J]. AIAAJournal,2000,38(7):1278-1288.

[16]Asp L E,Juntikka R. High velocity impact on NCF reinforced composites[J]. Composites Science and Technology,2009,69(9):1478-1482.

[17]Rhymer J D. Force criterion prediction of damage for carbon/ epoxy composite panels impacted by high velocity ice[D]. San Diego:University of California,2012.

[18]都月明.復合材料高速冲击损伤数值模拟方法研究[D].西安:西北工业大学, 2017. Du Yueming. The investigation of the damage made by hail ice impact on the composite panels[D]. Xian: Northwestern Polytechnical University, 2017. (in Chinese)

[19]Pernas-Sánchez J,Artero-Guerrero J A,Varas D,et al. Experimental analysis of ice sphere impacts on unidirectional carbon/epoxy laminates[J]. International Journal of Impact Engineering,2016,96:1-10.

[20]Tippmann J D,Kim H,Rhymer J D. Experimentally validated strain rate dependent material model for spherical ice impact simulation[J]. International Journal of Impact Engineering,2013,57:43-54.

[21]Rhymer J,Kim H,Roach D. The damage resistance of quasiisotropic carbon/epoxy composite tape laminates impacted by high velocity ice[J]. Composites Part A:Applied Science and Manufacturing,2012,43(7):1134-1144.

[22]张超,方鑫,刘建春.复合材料层板冰雹高速冲击损伤预测及失效机理分析[J/OL]. [2021-04-07].北京航空航天大学学报, https://doi.org/10.13700/j.bh.1001-5965.2020.0636. Zhang Chao, Fang Xin, Liu Jianchun. Damage prediction and failure mechanism analysis of composite laminates under high velocity hailstone impact[J/OL]. [2021-04-07]. Journal of Beijing University of Aeronautics and Astronautics, https://doi. org/10.13700/j.bh.1001-5965.2020.0636.(in Chinese)

[23]Kim H,Welch D A,Kedward K T. Experimental investigation of high velocity ice impacts on woven carbon/epoxy composite panels[J]. Composites Part A:Applied Science and Manufacturing,2003,34(1):25-41.

[24]戴磊.冰雹高速撞击复合材料板的数值模拟与试验研究[D].西安:西北工业大学, 2014. Dai Lei. Numerical simulation and experimental study of hail impact onto composite panel at high velocity[D]. Xian: Northwestern Polytechnical University, 2014. (in Chinese)

[25]冯成慧,姚雄华,王丽平,等.飞机复合材料泡沫夹芯结构地面冰雹冲击试验研究[J].高科技纤维与应用, 2019,44(2): 46-50. Feng Chenghui,Yao Xionghua,Wang Liping,et al. Research on ground hail impact test of aircraft composite material foam sandwich structure[J]. Hi-Tech Fiber and Application, 2019,44(2):46-50. (in Chinese)

[26]Luong S D. Hail ice impact of lightweight composite sandwich panels[D]. San Diego:University of California,2014.

[27]Tippmann J D. Development of a strain rate sensitive ice material model for hail ice impact simulation[D]. San Diego:University of California,2011.

[28]Park H,Kim H. Damage resistance of single lap adhesive composite joints by transverse ice impact[J]. International Journal of Impact Engineering,2010,37(2):177-184.

[29]周逃林.層合复合材料冰雹和硬物冲击损伤研究[D].南京:南京航空航天大学, 2019. Zhou Taolin. Study on damage of composite laminate experienced impactions of hail and rigid impactor[D]. Nanjing: Nanjing University of Aeronautics and Astronautics, 2019. (in Chinese)

[30]方际澄.冰球冲击层压板的载荷与分层响应识别[D].上海:上海交通大学, 2018. Fang Jicheng. Identification of Impact load and delamination events for composite laminate subjected to ice-ball impact[D]. Shanghai: Shanghai Jiao Tong University, 2018. (in Chinese)

[31]张永康,李玉龙,汤忠斌,等.冰雹撞击下泡沫铝夹芯板的动态响应[J].爆炸与冲击, 2018,38(2):373-380. Zhang Yongkang, Li Yulong, Tang Zhongbin,et al. Dynamic response of aluminum-foam-based sandwich panels under hailstone impact[J]. Explosion and Shock Waves, 2018,38(2): 373-380. (in Chinese)

[32]楊旭.金字塔点阵结构冰雹冲击响应及损伤预测研究[D].天津:中国民航大学, 2017. Yang Xu. Research on hail impact responses and damage predictions for pyramidal lattice truss structures[D]. Tianjin: CivilAviation University of China, 2017. (in Chinese)

[33]姚小虎,何艳斌,张晓晴.高速磁悬浮车辆复合板抗冰雹冲击动力响应研究[J].北京理工大学学报, 2013,33(2):116-120. Yao Xiaohu, He Yanbin, Zhang Xiaoqing. Dynamic response of sandwich plates of maglev train under hail impact[J]. Transactions of Beijing Institute of Technology, 2013, 33(2): 116-120. (in Chinese)

[34]Shi Y,Swait T,Soutis C. Modelling damage evolution in composite laminates subjected to low velocity impact[J]. Composite Structures,2012,94(9):2902-2913.

[35]Puck A,Schürmann H. Failure analysis of FRP laminates by means of physically based phenomenological models[J]. Composites Science and Technology,2002,62:1633-1662.

[36]Schirmaier F J,Weiland J,K?rger L,et al. A new efficient and reliable algorithm to determine the fracture angle for Pucks 3D matrix failure criterion for UD composites[J]. Composites Science and Technology,2014,100:19-25.

[37]Benzeggagh M L,Kenane M. Measurement of mixed-mode delamination fracture toughness of unidirectional glass/epoxy compositeswithmixed-modebendingapparatus[J]. Composites Science and Technology,1996,56(4):439-449.

[38]Tan W,Falzon B G,Chiu L N S,et al. Predicting low velocity impact damage and compression-after-impact(CAI)behavior of composite laminates[J]. Composites Part A:Applied Science and Manufacturing,2015,71:212-226.

[39]Tuo H,Lu Z,Ma X,et al. An experimental and numerical investigation on low-velocity impact damage and compressionafter-impact behavior of composite laminates[J]. Composites Part B:Engineering,2019,167:329-341.

Numerical Study on Single and Repeated Impact of Hail on Composite Honeycomb Sandwich Panels

Zhang Xiaoyu1,Xu Fei1,Zhang Yulin1,Li Xiaocheng2

1. Northwestern Polytechnical University,Xian 710072,China

2. Aviation Key Laboratory of Science and Technology on Structures Impact Dynamics,Aircraft Strength Research Institute of China,Xian 710065,China

Abstract: Composite sandwich structures are susceptible to hail impact damage which is resulted in reduction of load capacity. At present, most studies on hail impact are related to composite laminates, while few work focuses on hail impact on the composite sandwich structures, especially repeated impact events. This paper provides numerical investigation on the low-velocity impact of hail ice on honeycomb sandwich panels with composite face sheets. A refined three-dimensional finite element model combined with continuum damage mechanics (CDM) is developed with consideration of intralaminar and interlaminar damage of face sheet, the hexagonal honeycomb cells as well as strain rate effect and damage of hail ice. Dynamic response and material damage are obtained. The damage evolution and mechanism of face sheet and honeycomb core are analyzed during impact process. On this basis, the influence of impact energy, impact angle and impact positions on the damage accumulation for repeated impact are studied. It is found that the impact energy, impact angle and impact positions can greatly affect impact damage.

Key Words: composite sandwich panel; repeated impact of hail; impact damage; finite element model