过共晶铝硅合金的磷锶复合变质

刘夙伟,任 意,戴益波,郭宇航

(1.江阴职业技术学院,江苏江阴 214405;2.江苏科技大学,江苏镇江 212003)

过共晶铝硅合金具有热膨胀系数低,耐磨性好、高温性能好、密度低等优点,是制造汽车活塞、缸体的理想材料[1-5]。然而在常规铸造条件下,合金组织中存在的粗大块状、长条状或五瓣星状初晶硅及粗大针状共晶硅使合金基体严重切割,不仅降低了机械性能,也使合金切削加工性能恶化。变质处理是改善过共晶铝硅合金硅相形态和改善力学性能的有效措施;对这类活塞过共晶合金的细化,主要就是对大尺寸板状粗晶硅晶粒的细化,同时将长针状的共晶组织细化成颗粒状。细化的方法主要是通过向液相中添加其他形核剂,增加形核核心,最终实现结晶组织细化均匀的目的。目前国内外常用的变质剂有磷铜合金、稀土、钠盐、锶等[6,7]。P 对初晶硅具有很好的细化效果,Sr 对共晶硅具有很好的变质效果。然而,对于过共晶Al-Si合金的P-Sr 复合变质,有关报道还很少,胡小琳认为Sr 加入量小于0.175%时Sr 对P 变质没有影响[8],王泽华认为Sr 和P 加入顺序对变质效果影响很大[9]。本文利用金相显微镜、XRD、SEM等手段对比了P、Sr 加入量和加入顺序对合金微观组织的影响,试图探讨过共晶铝硅合金P-Sr 复合变质的变质工艺和机理。

1 试验内容

1.1 原材料与设备

试验合金用原材料:Al-25%Si 合金,Al-8%Sr合金,Al-5.6%P 合金,混合稀土。除气精炼采用99.999%高纯Ar 气。设备:SG2.5-12 型坩埚电阻炉,额定功率3kW,炉膛尺寸200mm×250mm,使用温度1000℃。温控设备为XMT101 数显调解仪(精度为1℃),德国蔡司ZEISS 大型金相照相显微镜,XRD-6000 X 射线衍射仪,JSM-6480 扫描电镜和OXFORD-EDS。

1.2 试验过程

将原料预热到200℃后放入石墨坩埚,在坩埚电阻炉中进行合金熔炼,升温到800℃保温,直至合金全部熔炼,通入氩气精炼,静置扒渣;800℃加入变质剂Al-8Sr 合金,820℃保温15min;加入变质剂Al-5.6P 合金,850℃保温15min;通入氩气精炼、静置扒渣,790℃分别倒入石墨型模具中和金属模型具中。最后,切取两种模型中试样的相同部位进行粗磨、细磨,抛光后用0.5%HF+H2O 腐蚀试样,进行金相观察,金相显微镜附带的测量软件进行颗粒尺寸分析,SEM、XRD 分析。

2 试验结果与分析

2.1 不同P 加入量对Al-25%Si 合金微观组织的影响

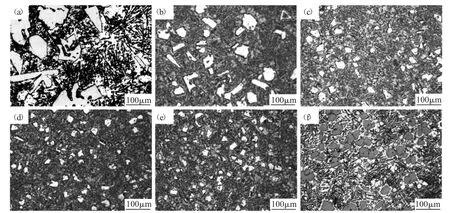

图1 为不同P 加入量对Al-25%Si 合金微观组织的影响,从图1b~d 可以看出,Al-P 加入量为0.4%时,板块状初晶硅的平均尺寸为50μm;Al-P加入量为0.6%时,初晶硅明显细化;当Al-P 加入量为0.8%时,初晶硅尺寸近一步细化。这个过程中粗晶硅的尺寸随Al-P 加入量的增加而减小,直到Al-P 加入量为1.0%时平均晶粒尺寸最小,为20μm 左右,此时粗晶硅形状变的规则,成为小块状,且分布均匀,如图1e 所示;但当Al-P 加入量超过1%以后,初晶硅尺寸反而增大(如图1f)。

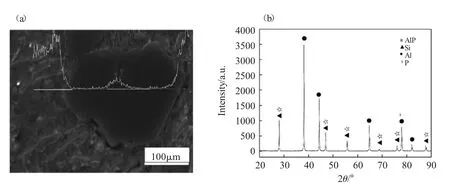

磷对初晶硅变质机理是磷在合金液中形成大量的AlP 质点,AlP(熔点在1000℃以上)与硅相的晶体结构相似,晶格常数相近(Si 为0.542nm,AlP 为0.545nm),同时还与硅的最小原子间距离也十分相近(Si 为0.244nm,AlP 为0.756nm)[10-13]。由于AlP 与硅具有相似的晶体结构和晶格常数,因此在凝固过程中,大量的AlP 质点可为粗晶硅的形成起到异质形核作用,此外P 元素在初晶硅晶粒表面的富集还会使硅相产生成分过冷进而阻止硅晶粒的生长,两种机制的共同作用使得初晶硅晶粒细小而且弥散。对P 变质后的试样分别进行了线扫描,如图2a 所示,P 除了在初晶硅中心处有聚集,在初晶硅的边缘处也少量存在。由此推断P 形成的AlP 可以作为异质形核核心从而实现初晶硅的细化。图2b 是P 变质后的X 射线图,可见变质后合金中存在许多AlP 相衍射峰,这进一步证明了P 的变质机理是在合金中形成的AlP 相起到异质形核作用,细化初晶硅。虽然P 对初晶硅有良好的变质效果,但可以看出其对共晶硅的变质效果不明显,共晶硅仍为粗大的针状组织。

2.2 不同Sr 加入量对Al-25%Si 合金微观组织的影响

在Al-Si 共晶合金液中加入Sr 这样的微量变质元素,可以在共晶生长中不断封锁共晶硅原有反射孪晶台阶而又不断产生新的反射孪晶,使共晶硅不断分枝,从而使粗大的共晶硅大大细化,并逐渐转变为纤维状共晶硅的组织。

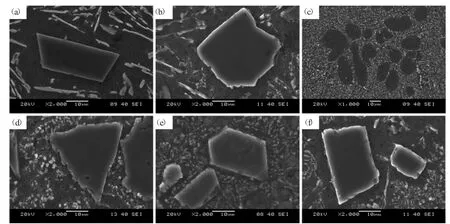

图3 为不同Sr 加入量对Al-25%Si 合金微观组织的影响,从图3b 中可以看出,Al-Sr 加入量为0.2%时,共晶硅多为粗长棒状,初晶硅为块状;当Al-Sr 加入量为0.4%时,共晶硅明显细化为短棒状,并且组织形态中开始出现大量的小树枝晶(图3c);当Al-Sr 加入量为0.6%时,共晶硅为颗粒状,细化效果明显(图3d);如图3e~f 所示,Al-Sr 加入量为0.8%时,共晶硅开始粗化,当Al-Sr 加入量为1%后,共晶硅又呈现出长棒状。从图3 中还可看出,共晶组织虽然有所改变,但粗晶硅几乎未有改变,这说明Sr 的添加主要起到细化共晶硅的作用。

图1 不同P 加入量对Al-25%Si 合金微观组织的影响

图2 P 变质后的结果

图3 不同Sr 加入量对Al-25%Si 合金微观组织的影响

关于锶在Al-Si 合金中变质机理[14,15],游离态Sr 吸附到Si 相表面,阻止了共晶硅的生长,最终共晶α-Al 赶上共晶硅而成为生长领先相,生长机制的变化导致形态的变化,Si 与Al 的共晶结晶属于小平面-非小平面共生,Si 相具有微观光滑界面,是结晶的领先相,生长速度比Al 相快,而且Si 晶体是各向异性,使得其生长产生不规则的形态,如常见的针状,加入Sr 后,Si 相生长速度受阻,失去领先作用,Al 相成为领先相,此时共生性质接近“非小平面-非小平面”生长,从而形成短棒状,纤维状硅晶体。初晶硅直接从液相中析出,即使Sr 原子在固液界面前沿富集,Si 原子的扩散受到束缚较小,所以对初晶硅的细化效果不明显。

2.3 P、Sr 复合变质及添加顺序对Al-25%Si 合金的影响

综上所述,P 和Sr 两种元素分别对过共晶铝硅合金中初晶硅和共晶硅晶粒有明显的细化作用,现通过复合添加P-Sr 研究其细化效果,同时改变P-Sr 的添加顺序以研究其对晶粒细化的影响。由2.1 可知,Al-P 的添加量为1.0%时,粗晶硅具有最佳细化效果;现固定Al-P 合金的添加量为1.0%,改变Al-Sr 合金加入量,研究P-Sr 复合添加以及添加顺序对合金细化的影响。

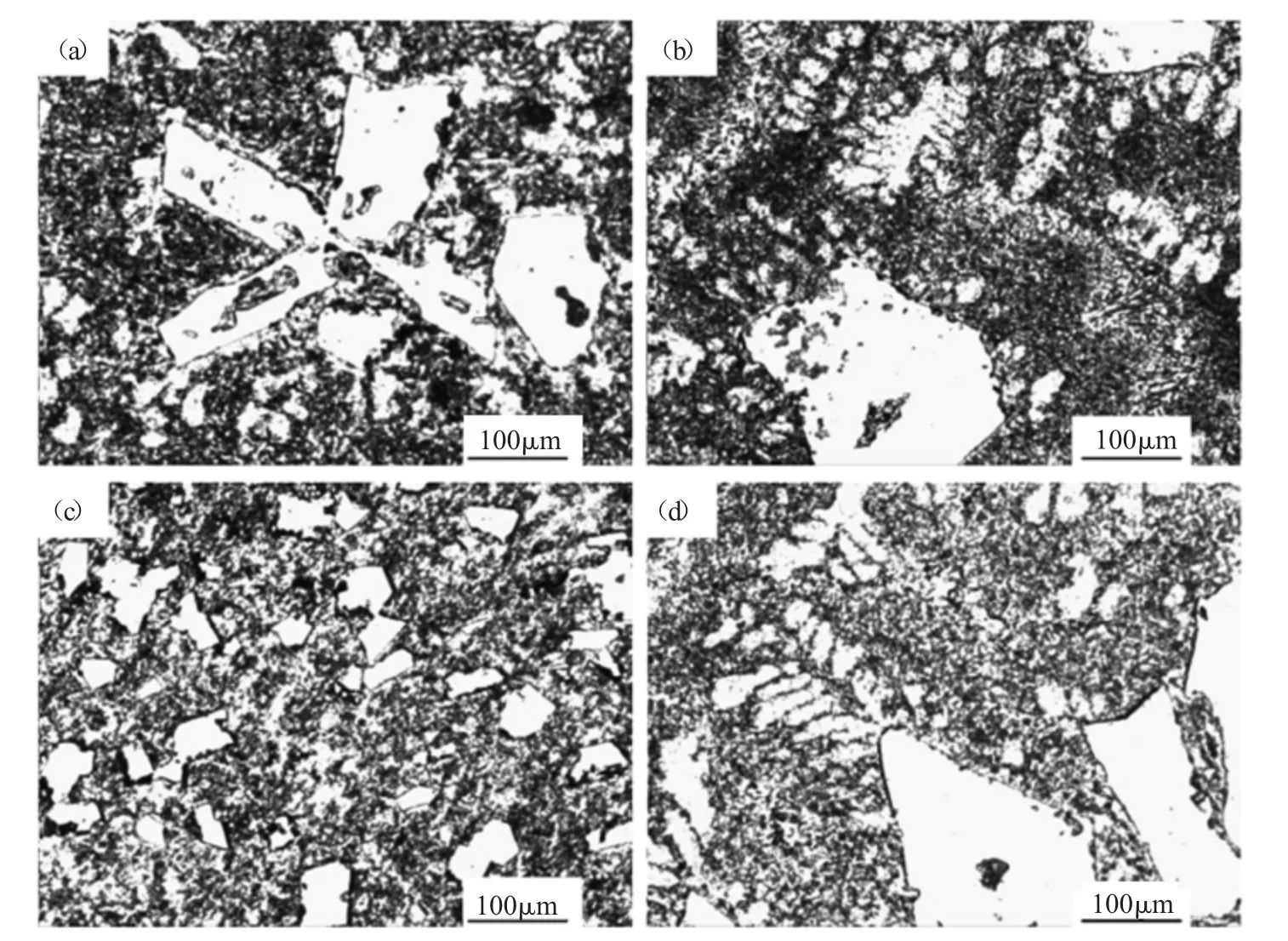

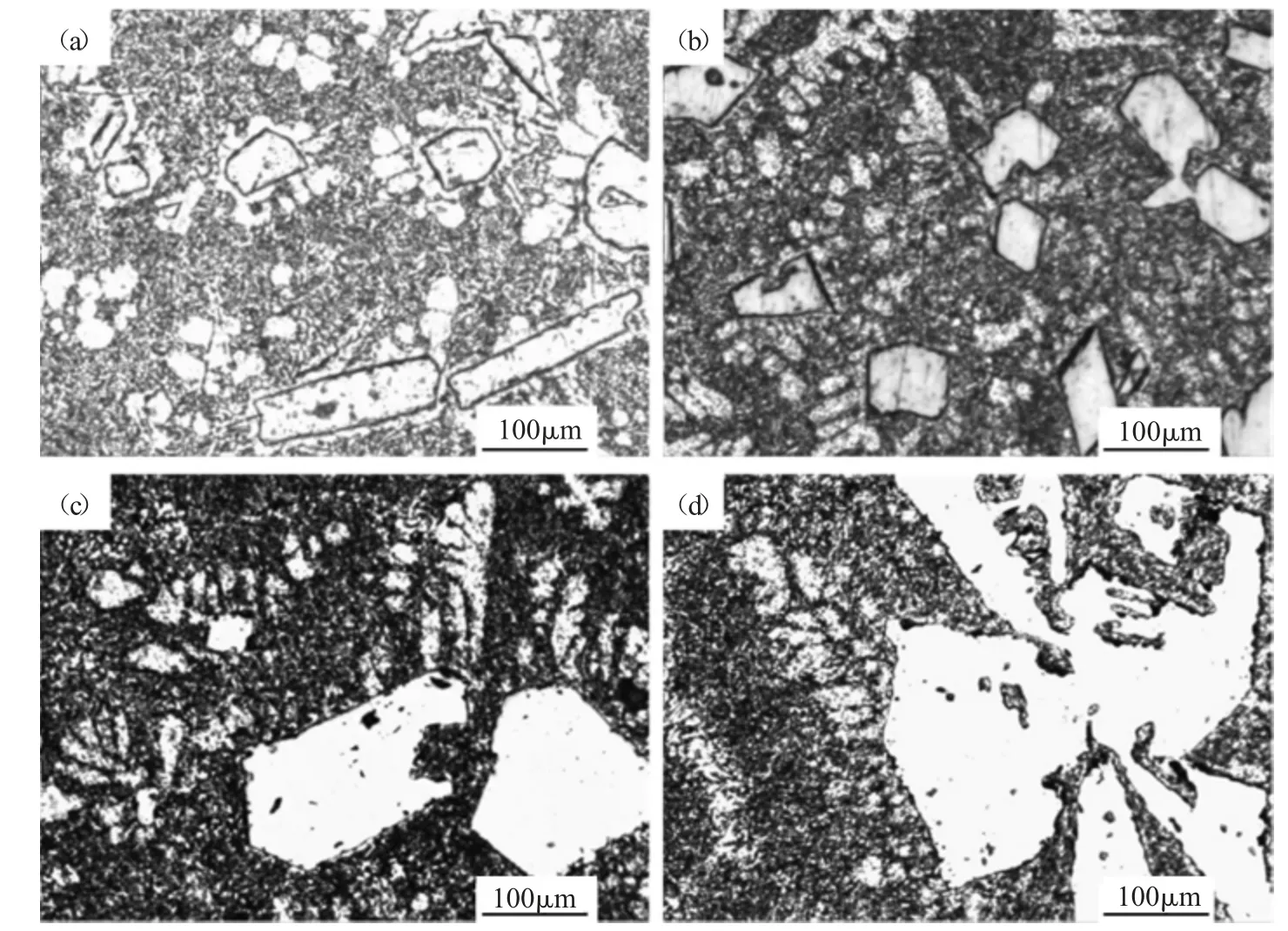

图4 为先加Sr 后加P,不同Sr 加入量下Al-25%Si 合金微观组织图。如图4a 所示,合金中初晶硅为五瓣星块状,共晶硅为短棒状;对比图1可知,复合添加后合金中初晶硅尺寸稍微有所细化,但相较于仅添加1.0% Al-P 的合金而言,初晶硅的细化效果差,而共晶硅虽从针状变为短棒状,但从图3 可知,相同添加量下共晶硅细化效果亦变差。增加Al-Sr 含量后,如图4b 所示,合金中初晶硅仍为块状,共晶硅变为明显的短棒状,但初晶硅钝化,可相比较于图1 可知,初晶硅不仅没有细化,甚至出现粗化;随Al-Sr 含量进一步增加至0.8%(如图4c),发现初晶硅明显细化,且细化效果良好,短棒状共晶硅尺寸也进一步细化;当Al-Sr 含量增加至1.2%后,初晶硅和共晶硅均异常的反常增大,如图4d 所示。

图5 为先加P,后加Sr,改变Al-Sr 加入量下Al-25%Si 合金微观组织图,从图5a 可以看出,Al-Sr 加入量为0.2%时,合金中初晶硅为长条状或块状,共晶硅部分细化为短棒状,当Al-Sr 加入量为0.5%时,初晶硅变质效果最好(图5b),平均尺寸为55μm,共晶硅为短棒状,继续增加Al-Sr含量,初晶硅、共晶硅都开始粗化,初晶硅甚至再次变为粗大的五瓣星状,如图5c、d 所示。

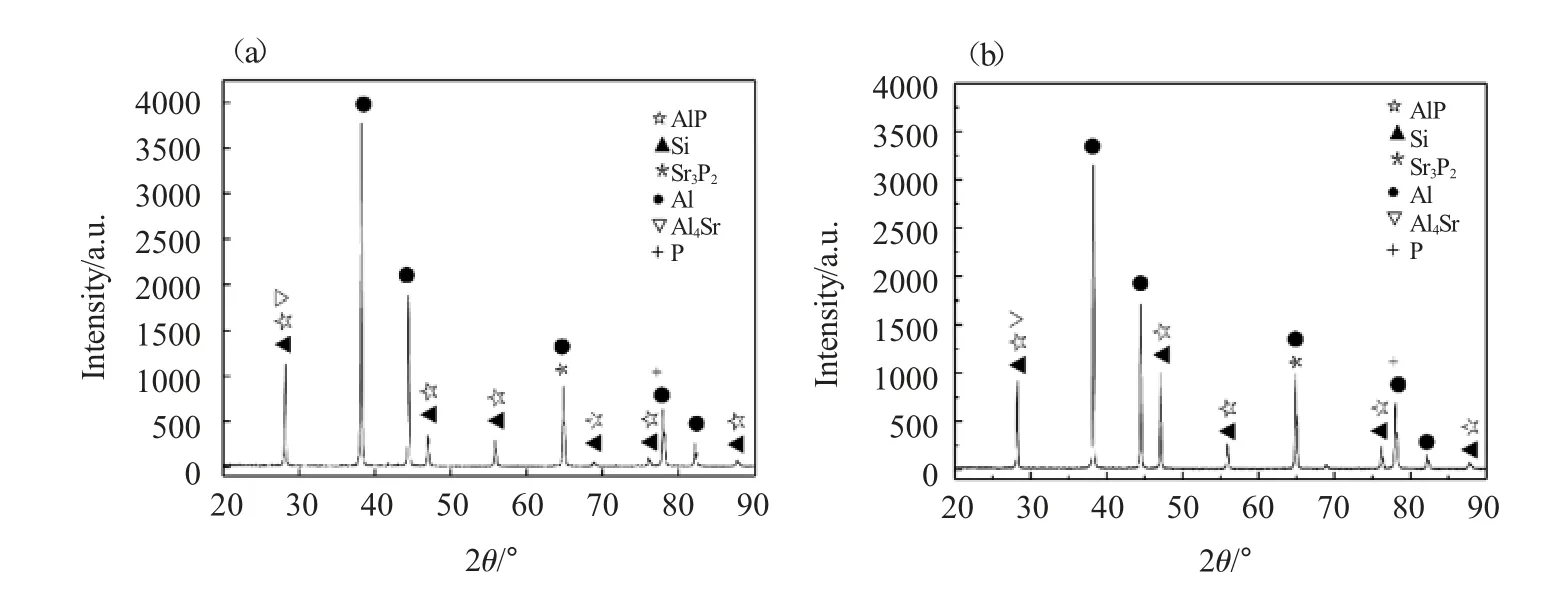

通过以上分析可知,磷锶复合变质不同的加入顺序和加入量对变质效果的影响是相互的,先加Sr 后加P,Al-Sr 加入量为0.8%时,细化效果最好,共晶硅为短棒状,初晶硅平均尺寸为45μm;而先加P 后加Sr,Sr 加入量为0.5%时,细化效果最好,共晶硅为短棒状,初晶硅平均尺寸为55μm。对先加P 后加Sr 变质和先加Sr 后加P 变质的试样我们分别做XRD,如图6 所示,两种不同方式变质的试样成分中都含有AlP、Sr3P2相;而先加Sr 后加P 变质的试样成分中AlP 相含量多些。

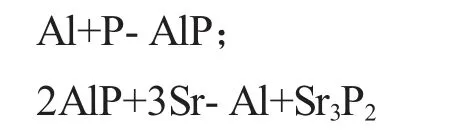

磷锶复合变质主要是利用P 在合金中形成AlP,以作为非自发结晶核心,起到细化初晶硅的作用。同时利用Sr 原子吸附到Si 相表面,阻止Si相按片状方式生长并使其产生孪晶,按孪晶凹谷机制生长,长成分支较多的纤维状。但由于在合金中Sr 和AlP 反应[16,17]:

图4 先加Sr,Al-P 合金固定为1.0%不同Sr 加入量对Al-25%Si 合金微观组织的影响

图5 先加P,Al-P 合金固定为1.0%时不同Sr 加入量对Al-25%Si 合金微观组织的影响

图6 变质剂不同加入顺序下Al-25%Si 合金XRD 图

因此,生成的Sr3P2使得合金中AlP 和Sr 减少,从而削弱了磷和锶的细化效果。由于Sr 易氧化,先加入Sr 后加入P,部分Sr 发生了氧化,减少了溶液中Sr 的含量,因此与先加P 后加Sr 相比,Sr 的加入量要多[18,19]。先加入P 后加入Sr,在Sr 加入之前P 在溶液中有充分的时间形成AlP,当Sr加入时可直接和AlP 相互作用;而先加Sr 后加P,P 要在熔体中和Al 先反应生成AlP,反应后生成的AlP 再和Sr 相互作用生成Sr3P2,这样Sr 就来不及和P 相互作用,从而减弱了相互作用提高了变质效果。先加入Sr 后加入P,游离态的Sr 在溶液中充分扩散,这样熔体中各处的Sr 含量就很低,P 和Sr 作用需要一定浓度范围,Sr 含量小于这个范围对P 的作用减弱,并且Sr 的加入增大熔体的粘性,阻碍了P 的扩散和Sr 相互作用,亦能提高变质效果。

3 结论

(1)Al-P 中间合金对初晶硅有很好的细化效果,但不能细化共晶硅,当Al-P 加入量为1.0%时,初晶硅平均晶粒尺寸为20μm,此时细化效果最佳,当Al-P 的添加量进一步增大后,初晶硅出现粗化。

(2)Al-Sr 合金能很好的细化共晶硅,但对初晶硅的变质效果不明显。当Al-Sr 加入量为0.6%时,共晶硅细化效果最佳,为颗粒状。

(3)P-Sr 复合变质时,初晶硅和共晶硅均有改变,但由于磷锶反应生成了Sr3P2,合金中初晶硅和共晶硅的细化效果劣于单独添加时的细化效果。

(4)P、Sr 的加入顺序对变质效果存在一定的影响。固定Al-P 合金的添加量为1.0%时,先加Sr再加P,Al-Sr 含量为0.8%时,初晶硅和共晶硅细化效果明显;先P 加再加Sr,当Al-Sr 加入量为0.5%时,初晶硅变质效果最好,平均晶粒尺寸约5 5μm。